Tandis que outils pour moules d'injection sont difficiles à concevoir et à fabriquer, leurs concepts essentiels sont simples à saisir. Le moule est constitué de deux faces, dont l'une est munie d'une cavité et noyau dans lequel le plastique est injecté. Le plastique - qui, comme son nom l'indique, est injecté dans le moule par l'intermédiaire d'une carotte qui alimente la coulée de plastique - pénètre dans la cavité du moule par le portillon. La porte de moulage par injection est le point d'entrée littéral du plastique dans la cavité/le noyau et, en tant que telle, elle peut faire ou défaire un moule. Si le moule est trop petit, il ne se remplira pas ; s'il est trop grand, le plastique sera trop difficile à cisailler.

Dans ce guide, nous parlerons de tout ce qui concerne une porte de moulage par injection. Poursuivez votre lecture pour en savoir plus !

Qu'est-ce que le portail de moulage par injection ?

Dans le domaine du moulage par injection, un portillon est une petite ouverture placée stratégiquement pour réguler le flux de plastique fondu dans la chambre de moulage. L'utilisation d'une porte de moulage par injection appropriée peut garantir la qualité de vos composants moulés.

La quantité, la pression et la température du plastique fondu dans le processus de moulage par injection sont affectées par des paramètres tels que le type de porte, la position, les dimensions, le matériau et le type de moule. Conception de la porte du moule d'injection est utilisé dans plusieurs secteurs pour créer des composants plastiques complexes.

Les fondamentaux du moulage par injection Portes

Les portes peuvent être placées le long des lignes de séparation des moules ou à des endroits stratégiques de la cavité. Ces trous peuvent être larges ou étroits, avec des diamètres coniques ou constants pour faciliter le contrôle du flux. Les portes ont une certaine profondeur car elles dépassent du moule. Le coût des moules dépend du nombre de portes dans la cavité et de leur complexité. Les temps de cycle et l'aspect visuel des pièces sont également influencés par les portillons.

La plupart des matières plastiques fondues refroidissent et se solidifient à l'intérieur de la cavité du moule pendant le moulage par injection pour former le composant achevé. Une partie du plastique durcit à l'entrée et dépasse de la surface de la pièce. L'élimination de l'excès de matière est essentielle pour la qualité de la pièce et peut être effectuée manuellement ou automatiquement.

Taille des barrières : Manuel ou automatique

Grâce à la technologie de pointe utilisée par les fournisseurs de services de fabrication tels que PrototoolL'interaction humaine n'est pas nécessaire lorsque les portes sont ébarbées automatiquement. Au contraire, au fur et à mesure que la pièce est retirée, le matériau supplémentaire de la porte est cisaillé de la glissière.

Différents types de portails sont conçus pour être taillés manuellement ou automatiquement, et bien que les portails taillés automatiquement semblent être la meilleure option, ils ne le sont pas nécessairement. Examinons les autres types/conceptions de ces deux types de barrières :

Types de barrières taillées manuellement :

Porte de bordure

Pour les pièces plates, il est préférable d'utiliser des portes à bords ou des portes conventionnelles. Pourquoi ? Parce que la conception la plus courante et la plus simple d'un portillon de moule d'injection est le portillon de bord. Il est souvent positionné sur le bord de la pièce, formant une marque visible sur la ligne de démarcation, comme son nom l'indique. Sa section est plus grande, ce qui permet au plastique fondu de s'écouler dans la cavité.

Portes directes ou de carotte:

Les grandes pièces cylindriques sont munies de portillons directs ou de portillons de carotte. L'une des conceptions d'injection les plus courantes est le type direct/sprue. De grandes quantités de plastique peuvent être injectées rapidement dans le moule. carottequi se déplace et fond directement dans la chambre de moulage. Dans la plupart des cas, une pression d'injection plus faible et une durée de vie plus courte permettent de réduire les coûts de production. heures d'alimentation sont nécessaires. Une contrainte de traction élevée à proximité d'une porte directe est possible avec un effort de conception minimal.

Vannes à disque ou à membrane:

Ces portillons sont utilisés avec des éléments ronds ou cylindriques qui nécessitent une concentricité. En outre, un opercule de moulage par injection est souvent difficile à enlever et coûteux à découper. Parce qu'ils se rétrécissent tous deux à partir du dessous de l'obturateur, l'obturateur à diaphragme et l'obturateur à carotte de coulée semblent identiques. Ces portillons sont généralement utilisés pour les pièces moulées de forme angulaire. Même si la température, la vitesse et la pression du processus de moulage par injection peuvent affecter la qualité du composant éjecté, l'obturateur à diaphragme réduit efficacement la production de lignes de soudure et de formes enveloppées sur les pièces moulées.

Portes de ventilateur:

Ils ont une grande ouverture avec différentes épaisseurs. Ils permettent le remplissage rapide de grands composants et de sections de moules fragiles. Les vannes à éventail, comme leur nom l'indique, ont la forme d'un éventail. Le moule peut pénétrer dans la cavité par une large ouverture créée par ces portes. L'ouverture s'élargit progressivement pour former un éventail à partir du canal de coulée vers la direction de la cavité du moule, tout en restant d'une épaisseur constante. Elles sont souvent utilisées pour créer un flux constant dans de grandes portions.

Portes de la noix de cajou:

Le sas pour noix de cajou a la forme d'une noix. Les fabricants utilisent ce type d'opercule pour les produits qui peuvent être défigurés lors du retrait de l'opercule. La nature incurvée de l'opercule en forme de noix de cajou rend difficile le retrait des pièces moulées sans les endommager ou les déformer.

Autres types de portes/propriétés :

- L'opercule a une section rectangulaire qui peut être effilée entre le composant et le chemin de roulement.

- Une carotte dirige et alimente rapidement le matériau dans la cavité.

- Les portillons à languettes sont utilisés pour les pièces minces et plates soumises à des contraintes de cisaillement minimales. Ces contraintes sont limitées à la zone du portillon par une structure en forme de languette.

- Les vannes à anneau permettent au matériau de s'écouler librement avant d'entrer dans une extension homogène en forme de tube pour remplir le moule.

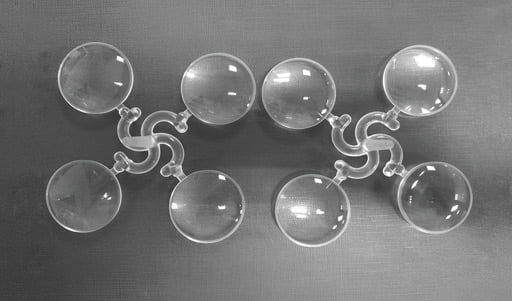

- Les portes à rayons sont des portes sphériques avec une croix au centre. Ils sont utilisés pour fabriquer des pièces en forme de tube, mais il est difficile d'obtenir une concentricité exacte.

Types de portails à découpage automatique :

Portes Hot Tip: Ces portes peuvent accueillir des formes coniques ou sphériques avec un flux homogène dans la cavité du moule. Elles sont utilisées dans les systèmes à canaux chauds, qui maintiennent le plastique en fusion jusqu'à ce qu'il entre dans la cavité.

Pin Gates : Ces portes sont utilisées avec résines à écoulement rapide et lorsque l'aspect visuel d'une pièce est important. Elles sont fréquemment utilisées pour les produits qui ne peuvent pas rester des deux côtés de la ligne de séparation. Les barrières à broches sont souvent situées sur le côté B du moule, près de la ligne de séparation. goupilles d'éjection. Un portillon à broches convient aux moules à trois plaques dont le canal de coulée est placé sur une autre plaque de coulée ; le flux du moule est divisé de plusieurs façons, avec différents emplacements de portillon allant vers la cavité. Le point d'injection étant très petit, l'ouverture du moule d'injection peut le couper. En raison de l'importance du canal de coulée, le taux de rebut est élevé, ce qui constitue un inconvénient.

Sous-marins ou portes sous-marines: Ces portails sont dotés d'un canal effilé qui peut aider à dissimuler les défauts du portail. Ces ouvertures sont également connues sous le nom de "tunnels". L'opercule sous-marin ou tunnel de moulage par injection est généralement situé sous le ligne de séparation des moulesIl s'agit de remplir la cavité en dessous de la ligne de séparation à l'aide d'un tube fin qui rejoint la cavité près du plan de joint. Il s'agit de remplir la cavité en dessous de la ligne de séparation à l'aide d'un tube fin qui rejoint la cavité près du plan de joint. De même, l'angle de dépouille facilite l'éjection des pièces plastiques finies sans qu'elles se cassent.

Considérations relatives à la conception de la porte de moulage par injection :

- Placement des barrières

En raison de l'emplacement délicat de certaines portes, il est plus difficile de séparer certaines zones que d'autres. De même, l'ordre dans lequel certaines portes sont fermées peut entraîner des malformations et des lignes dans les pièces moulées. C'est pourquoi vous devez accorder une attention particulière à l'emplacement des portes dans votre conception de moulage par injection.

- Taille de la porte

Lors du moulage par injection, la taille de la porte doit être suffisamment grande pour permettre un cisaillement correct lorsque le moule passe dans la machine. Les dimensions de la porte doivent être telles qu'elles permettent un remplissage correct du moule. Les taux de chauffage par cisaillement sont plus élevés dans les portillons de plus petite section. Toutefois, si elles sont trop petites ou trop grandes, elles risquent d'augmenter la pression d'écoulement par inadvertance. Par conséquent, si vous souhaitez obtenir les meilleurs résultats, vous devez utiliser des vannes de taille appropriée.

- Forme et surface du composant

Il est recommandé d'opter pour un certain type d'opercule lorsqu'il s'agit de mouler des pièces de formes diverses et d'obtenir une finition spécifique. Par exemple, le modèle de porte en forme de noix de cajou est parfait pour travailler sur des pièces de petite taille, car il permet d'obtenir une finition de surface lisse et homogène sur l'ensemble de la pièce.

Par conséquent, vous devez déterminer la porte optimale pour vos composants et la finition de surface que vous souhaitez obtenir. Lorsque vous travaillez avec des conceptions complexes, vous pouvez également prendre en compte des caractéristiques telles que les contre-dépouilles, qui peuvent entraver l'expulsion sans entrave des composants en plastique terminés.

Autres facteurs à prendre en compte : Taux et durée d'injection

Lorsque le plastique est injecté à grande vitesse via un portillon, le frottement peut entraîner une augmentation de la température et, si la chaleur supplémentaire est suffisante, la structure moléculaire du plastique peut être compromise. Cependant, si la vitesse d'injection est ralentie pour éviter la dégradation, il peut en résulter des lignes de soudure et une réduction de la résistance mécanique de l'article. En outre, des temps de cycle plus lents se traduisent par une diminution du nombre de pièces produites par heure, ce qui entraîne une augmentation des coûts de traitement.

Moulage par injection utiliser une courbe de viscosité relative en fonction du taux de cisaillement pour identifier le niveau optimal de la vitesse d'injection et de la taille de l'obturateur. En effet, la taille de la porte n'est pas le seul facteur qui détermine si la vitesse d'injection doit être augmentée ou diminuée.

Conclusion :

La conception des portes de moules d'injection est essentielle pour garantir la qualité et la productivité des moules en plastique. La conception appropriée de la porte peut faire la différence entre des moules excellents et des moules défectueux. La conception appropriée des portes de moulage par injection permet de réduire les coûts de production et d'optimiser les temps de cycle.

Pour plus de détails et de questions, n'hésitez pas à nous contacter à Prototool.