Lorsqu'un ventilateur tourne, ses pales inclinées poussent continuellement l'air de l'arrière vers l'avant, créant ainsi du vent par cisaillement de l'air. La force centrifuge générée par la rotation des pales du ventilateur dirige le flux d'air. La force et la vitesse du vent sont maximales lorsque les pales forment un angle de 45 degrés par rapport à l'axe central, le vent étant le plus dispersé à 90 degrés. D'un point de vue mécanique, les pales des ventilateurs sont généralement impaires, avec 3 ou 5 pales en général. Cette asymétrie contribue à l'efficacité énergétique. Lorsqu'une pale a un faible potentiel énergétique, les autres, qui ont un potentiel plus élevé, peuvent facilement l'entraîner en utilisant les forces d'inertie.

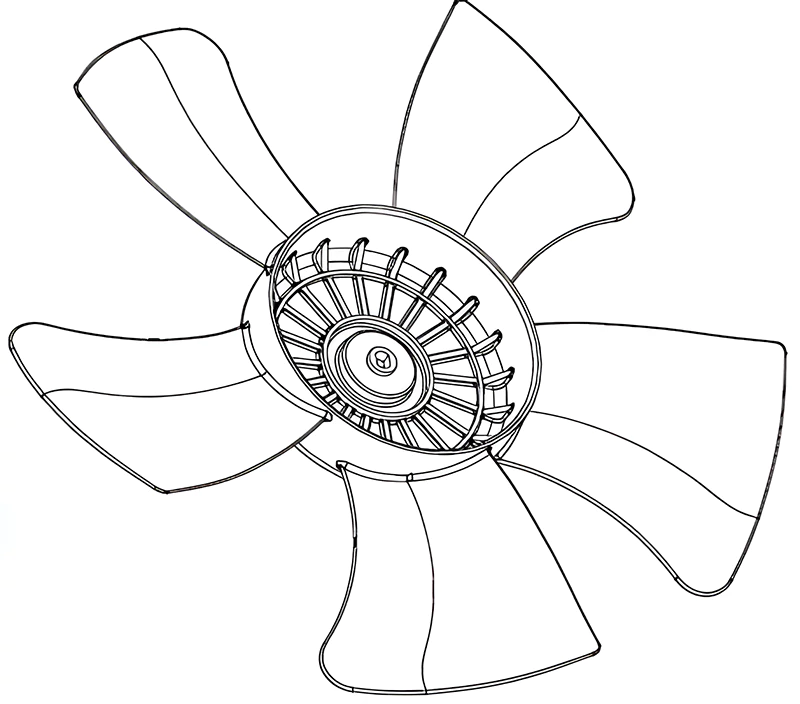

Spécifications de conception de la pale de ventilateur

Une pale de ventilateur d'une marque bien connue mesure ø335,50 mm x 42,30 mm. L'épaisseur moyenne de la paroi est de 3,20 mm, elle est fabriquée en PP et son taux de rétraction est de 1,008. La conception incorpore un insert en acier inoxydable au centre de la pièce en plastique pour améliorer la résistance à l'usure. Les exigences techniques stipulent l'absence de défauts tels que pics, injection insuffisante, lignes d'écoulement, pores, déformation, stries argentées, matériau froid, jets ou bulles. L'utilisation d'agents de démoulage est interdite pendant le processus de moulage.

Principes de conception des moules de pales de ventilateurs

La pièce de la pale de ventilateur, comme le montre la figure 1, a une conception relativement simple. Cet article traite des points forts de la conception et de la fabrication des moules pour pales de ventilateur. Il se concentre sur deux exigences principales : le principe d'alignement du centre de gravité et l'équilibre dynamique. Les ventilateurs de mauvaise qualité souffrent souvent d'"excentricité" due à des défauts de fabrication, ce qui entraîne du bruit, des vibrations et une usure accrue au fil du temps. Pour produire des pales de ventilateur de haute qualité, il est essentiel de veiller à l'équilibre dans la conception des moules et d'améliorer les processus de fabrication.

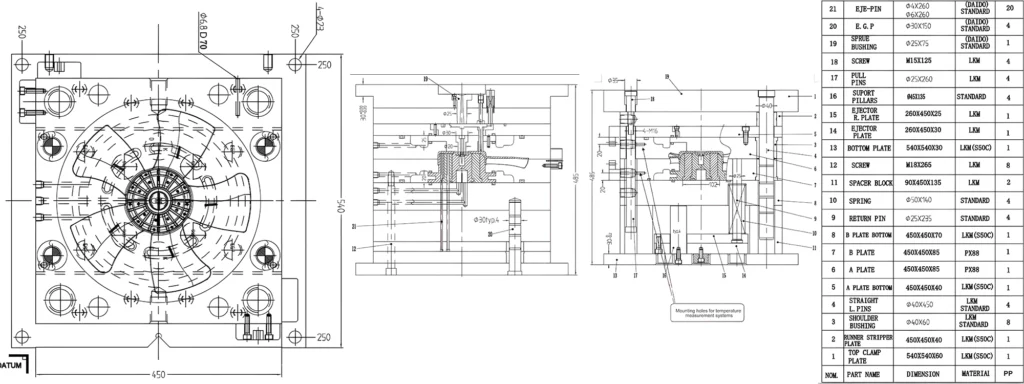

Système d'agencement des moules et d'obturation

La pièce est presque circulaire, avec 5 pales réparties uniformément sur le périmètre. Compte tenu de sa taille, la configuration de l'empreinte est de 1×1, la base du moule étant FAI 4545 A60 B60 C135. La forme des pales du ventilateur nécessite un système d'injection à point d'injection. La grande taille de la pièce nécessite 5 points d'injection. Chacun d'eux est situé près du bord du dôme central, à proximité de chaque pale, comme l'illustre la figure 2. Un système d'injection équilibré garantit une distribution uniforme de la matière, ce qui est essentiel pour l'uniformité des dimensions et du poids de chaque pale.

Structure du moule et système de refroidissement

La structure du moule est simple, sans curseurs complexes ni mécanismes inclinés. Tous les aspects de la conception et de l'usinage tournent autour de l'équilibre. Le la conception du système de refroidissement du moule atteint l'équilibre. Il est pris en sandwich entre les plaques avant 5 et 6 et les plaques arrière 7 et 8. Le système comporte de grands canaux de refroidissement circulaires et des anneaux d'étanchéité. Nous plaçons stratégiquement des thermocouples sur les plaques A et B pour surveiller et contrôler la température.

Usinage et assemblage de précision

L'équilibrage n'est pas seulement crucial dans la conception du moule, mais aussi dans l'usinage. Les noyaux avant et arrière du moule doivent être usinés à grande vitesse avec des outils de haute qualité et de nouvelles lames afin de garantir une forme et des tolérances dimensionnelles identiques pour chaque lame. Après l'usinage de précision, un contrôle tridimensionnel est obligatoire avant l'assemblage.

Le serrage rapide des moules est essentiel dans le moulage par injection moderne pour une production efficace. Ce moule utilise un système de bridage mécanique rapide avec des rainures en V conçues sur les plaques fixes et mobiles du moule, avec des tolérances serrées sur la largeur, l'angle et l'épaisseur de la plaque.

La connexion entre les 5 lames et le dôme central est un joint incliné, nécessitant l'emboîtement des noyaux avant et arrière du moule. Un petit angle de dépouille de 0,25º sur le côté extérieur de la paroi latérale du dôme répond aux exigences esthétiques sans entraver le démoulage, compte tenu du matériau PP.