Le système de contrôle de la température d'un moule d'injection a un impact direct sur la qualité du produit. produit moulé et l'efficacité de la production. Les températures élevées sur les mancienne cavité Les températures élevées peuvent entraîner des bavures au niveau du plan de joint et des marques d'enfoncement dans les parties plus épaisses de la pièce en plastique. Inversement, les basses températures peuvent entraîner un mauvais remplissage et des lignes de soudure faibles. Des températures inégales dans la cavité du moule et les surfaces mobiles du moule peuvent introduire des contraintes internes, ce qui entraîne warpentements et déformations dans le processus de moulage. Ainsi, le système de contrôle de la température, qui s'apparente au système d'obturation, est crucial dans la conception des moules et mérite une attention particulière.

Principes de conception des systèmes de refroidissement des moules d'injection

Pour améliorer l'efficacité du système de refroidissement et assurer une distribution uniforme de la température dans la cavité du moule, il convient de respecter les principes suivants :

1. Méthode de refroidissement optimale et placement des circuits :

Lors de la conception du moule, il convient de donner la priorité à la méthode de refroidissement et à l'emplacement du circuit, en veillant à ce qu'il y ait suffisamment d'espace pour un écoulement turbulent de l'eau dans les canaux de refroidissement. Le circuit de refroidissement doit répondre aux exigences du processus de moulage, en fournissant un refroidissement suffisant, uniforme et équilibré.

2. Différentiel de température et dynamique des flux :

Tenez compte du différentiel de température à l'entrée et à la sortie et calculez la perte de charge du flux pour déterminer le diamètre et la longueur appropriés des canaux de refroidissement. Le différentiel de température doit être le plus faible possible (5°C pour les moules standard, 2°C pour les moules de précision). La longueur du circuit de refroidissement doit être comprise entre 1,2 et 1,5 mètre, avec une vitesse d'écoulement de 0 à 1,0 m/s, et le nombre de coudes ne doit pas dépasser 15. Pour les moules de grande taille, il convient d'envisager plusieurs circuits indépendants afin d'augmenter le débit du liquide de refroidissement et de réduire la perte de pression, ce qui améliore l'efficacité du transfert de chaleur. Plusieurs canaux de refroidissement étroits sont préférables à un seul canal de grand diamètre.

3. Nombre et taille des canaux de refroidissement :

Maximiser le nombre et la taille des canaux de refroidissement, dont le diamètre dépend de la forme de la pièce en plastique et de la structure du moule. Le nombre, l'espacement et la proximité des canaux par rapport à l'espace de moulage ont un impact significatif sur le contrôle de la température du moule.

4. Refroidissement stratégique près de la porte :

La zone proche de l'opercule, souvent en contact avec la buse de la machine de moulage par injection, a tendance à avoir des températures plus élevées et nécessite un refroidissement intensifié. Si nécessaire, concevez un canal de refroidissement distinct pour cette zone.

5. Éviter le refroidissement aux lignes de soudure :

Les lignes de soudure étant les zones les plus froides, il convient d'éviter de placer des canaux de refroidissement à proximité de celles-ci afin de ne pas aggraver les défauts des lignes de soudure et de ne pas réduire la résistance de la pièce en plastique à ces endroits.

6. Placement des raccords d'entrée et de sortie d'eau :

Placer ces connexions du côté non opérationnel du moule.

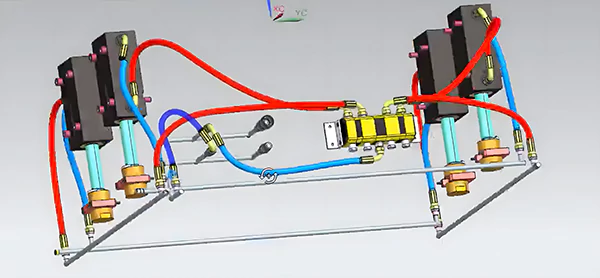

7. Circuits de refroidissement séparés pour les moules mobiles et fixes :

Assurer un refroidissement équilibré de la cavité et du noyau, en accordant une attention particulière à l'efficacité du refroidissement du noyau afin de garantir un refroidissement et une rétraction uniformes de la pièce en plastique.

Principaux éléments à prendre en compte dans la conception du système de refroidissement

1. Méthodes de refroidissement pour différents moules :

Utiliser un refroidissement rapide pour les moules standard afin de raccourcir le cycle de moulage et un refroidissement progressif pour les moules de précision, en incorporant des thermomètres de moule.

2. Réduire au minimum l'utilisation de bagues d'étanchéité :

Concevoir des circuits de refroidissement avec deux voies de passage directes pour faciliter l'entretien. Assurer l'étanchéité des joints et vérifier l'absence de fuites d'eau au niveau des joints et des buses.

3. Refroidissement directionnel pour des matériaux spécifiques :

Pour les matériaux tels que le PE présentant un retrait important, orientez les canaux de refroidissement dans le sens du retrait afin d'éviter toute déformation. Alignez les canaux sur la disposition de la cavité du moule.

4. Configuration du circuit de refroidissement :

Pour les moules dotés d'une seule entrée et d'une seule sortie, utiliser une connexion en série pour les canaux de refroidissement. Pour les connexions en parallèle, s'assurer que chaque circuit est équipé d'un dispositif de contrôle du débit et d'un débitmètre afin de maintenir des conditions de refroidissement uniformes.

5. Améliorer le refroidissement dans les zones difficiles :

Dans les zones où le refroidissement est moins efficace ou structurellement limité, il convient d'envisager l'utilisation de matériaux à forte conductivité thermique, comme le cuivre au béryllium ou les alliages de cuivre, ou d'une structure de tige conductrice de chaleur. Assurer le refroidissement des noyaux, des inserts et des glissières si nécessaire.

6. Code couleur et étiquetage :

Marquez l'entrée d'eau en rouge et la sortie en bleu. Marquer les entrées et sorties d'eau de refroidissement sur les plaques mobiles et fixes du moule avec "IN" et "OUT" en anglais, et grouper les canaux d'eau en conséquence.