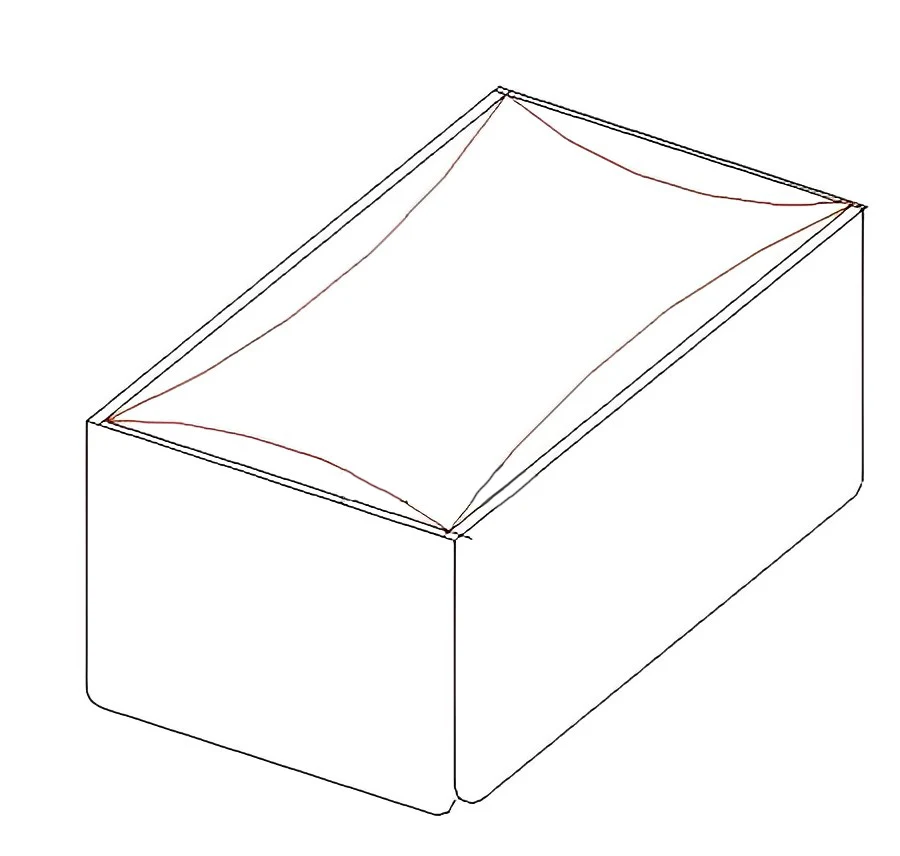

Warpage, le moulage par injectionLe problème est fréquent, surtout pendant le processus de mise au point. Il s'agit d'un problème courant, en particulier lors du processus de mise au point. Imaginez une pièce qui devrait correspondre à la cavité mais décide de s'écarter, ce qui entraîne une déformation de la section. Dans ce scénario, même les non-spécialistes peuvent repérer la flexion ou la torsion.

Que faire dans ce cas ? C'est simple : il faut éviter de plier involontairement les produits en plastique afin d'empêcher que le gauchissement ne se produise en premier lieu sur la pièce en plastique.

Toutefois, si vous rencontrez toujours le même problème, il est essentiel d'identifier la cause, les types et les solutions de la déformation afin d'éviter qu'elle n'ait un impact sur la qualité globale de l'ouvrage. pièce moulée par injection.

Aujourd'hui, nous allons présenter une approche détaillée pour comprendre, détecter et la résolution des défauts comme le gauchissement.

Lire aussi: Moulage par injection assisté par ordinateur : Comment l'intelligence artificielle transforme la fabrication

Les différents types de gauchissement ou de rétrécissement :

Qu'est-ce qu'un gauchissement ? Pour faire simple, il s'agit d'une différence de forme du produit due au rétrécissement. En d'autres termes, il s'agit d'un type de rétrécissement qui s'étend dans toutes les directions et réduit constamment la taille du produit tout en conservant sa forme.

Cependant, toute modification de l'orientation des éléments entraîne des contraintes internes. Si ces contraintes dépassent l'intégrité structurelle du composant, une déformation apparaîtra dans le composant éjecté.

Il existe trois formes de rétrécissement des pièces en plastique, à savoir

Rétrécissement régional

Les régions les plus proches de la porte et les régions les plus proches de la fin du remplissage sont les plus susceptibles de subir un retrait régional. Lors de l'identification de ce retrait, la différence entre les zones les plus épaisses et les plus fines de la région affectée doit être évidente.

Si le produit en plastique subit une contraction régionale, vous constaterez qu'une zone du produit se contracte plus rapidement que les autres.

Rétrécissement directionnel :

Même si le retrait varie d'une molécule à l'autre et d'un alignement de fibres à l'autre, il peut également se produire dans l'orientation des matériaux. Dans la plupart des cas, le retrait se manifeste à la fois dans les substances amorphes et cristallines.

Mais contrairement aux matériaux cristallins, qui se contractent généralement perpendiculairement au sens de l'écoulement, les matériaux amorphes ont tendance à se contracter dans le sens de l'écoulement.

Rétrécissement en fonction de l'épaisseur

Lorsqu'il y a un retrait sur la section transversale de la pièce, la partie supérieure du retrait est sensiblement différente de la partie inférieure.

Dans ce cas, le retrait ou le gauchissement des produits en plastique est dû à l'épaisseur. Par conséquent, vous devrez plier le composant sur le côté et le réduire davantage.

Différents plastiques et leurs taux de rétraction :

Taux de rétraction des plastiques courants

| Nom | Taux de rétraction (%) | |

| Matières premières | Ajouter. 30% GF | |

| PS | 0.6 | 0.1 |

| PMMA | 0.5 | 0.1 |

| LDPE | 2 | 0.5 |

| ABS | 0.6 | 0.1 |

| PVC | 0.4 | 0.1 |

Taux de rétraction des plastiques techniques

| Nom | Taux de rétraction (%) | |

| Matières premières | Ajouter. 30% GF | |

| POM | 2.5 | 0.5 |

| OPP | 0.6 | 0.1 |

| PA6 | 1.5 | 0.4 |

| PA66 | 1.5 | 0.4 |

Comment prévenir la déformation des plastiques ?

Lorsque vous fabriquez du plastique par la technique du moulage par injection, vous constatez que le plastique peut se tordre en raison d'erreurs dans le moule, du choix du matériau ou de l'utilisation de l'eau. machine de moulage par injection.

Pour éviter cela, il est important que vous ou la personne que vous avez choisie entreprise de moulage par injection fait attention à toutes les erreurs mentionnées et les évite dès le départ, ce qui empêche le plastique de se ramollir.

Vous ne savez toujours pas comment empêcher le plastique de se ramollir ? Essayez les méthodes suivantes :

- Les effets de rétrécissement différentiel et d'orientation peuvent être réduits au minimum si le fabricant le souhaite.

- Il est également possible de régler les vannes du moule de manière à ce que l'écoulement ne se fasse que dans une seule direction.

- Vous pouvez modifier la largeur du moule pour qu'il ait la même épaisseur sur toute sa surface.

- Le fabricant doit essayer de fabriquer le moule de manière à ce que le matériau supplémentaire ne soit ajouté qu'aux parties épaisses des murs afin de rendre la structure plus stable. Cela ne doit être fait que si le moule ne peut pas être rendu plus solide d'une autre manière.

- Le fabricant peut également ajouter des éléments tels que des nervures de raidissement à la conception s'il le souhaite. Vous pouvez modifier le mode de fabrication de la pièce de manière à ce qu'il n'y ait pas de pièces épaisses et que l'épaisseur de toutes les caractéristiques qui rejoignent la surface principale soit moindre.

- Il est important de se rappeler que les résines plastiques semi-cristallines se rétractent naturellement plus que les résines plastiques cristallines, ce qui les rend plus susceptibles de se déformer. Si vous n'avez pas besoin de ces matériaux pour votre pièce ou votre produit, vous devriez essayer de les éviter.

Les problèmes qui conduisent au gauchissement dans le moulage par injection + les solutions :

Problème#1 : Temps ou pression d'injection insuffisants

Si la pression exercée sur le remplissage n'est pas suffisante, le plastique refroidira et durcira avant que le moule ne soit correctement rempli.

Le processus d'emballage est accéléré si le temps d'attente de l'injection plastique n'est pas assez long.

Les molécules ne seront pas maintenues ensemble si la pression de remplissage du moule ou le temps de maintien n'est pas suffisant. Cela signifie qu'elles peuvent se déplacer de manière incontrôlée pendant le refroidissement. La pièce se refroidit alors à des vitesses différentes, ce qui entraîne une torsion du moule.

Solution :

Augmenter la pression d'injection ou le temps de maintien de la coulée.

Problème#2 : Temps de séjour inadéquat

La durée pendant laquelle la résine est chauffée dans le four à micro-ondes. tonneau s'appelle son "temps de résidence". Si les molécules ne restent pas suffisamment longtemps au même endroit, la chaleur ne sera pas absorbée uniformément dans l'ensemble de l'objet.

Si vous ne chauffez pas suffisamment le matériau, il deviendra rigide et se refroidira avant que le moule ne soit correctement emballé. Les molécules se rétractent à des vitesses différentes au cours du processus de refroidissement, ce qui entraîne une torsion du moule.

Solution :

Ajoutez plus de temps à la partie refroidissement du cycle pour allonger la durée pendant laquelle l'eau reste au même endroit. Cela permettra au matériau de rester en place le temps nécessaire et empêchera le moule de se briser.

Problème #3 : Basse température dans le tonneau

Si la température du tonneau est trop basse, la résine ne peut pas être suffisamment chaude pour se déplacer.

De même, si la colle n'est pas à la bonne température pour s'écouler et qu'elle est poussée dans le moule, elle durcira avant que les molécules ne soient correctement emballées. Les molécules se rétractent alors à des vitesses différentes, ce qui entraîne une torsion du moule.

Solution :

Augmenter la chaleur du canon. Veillez à ce que la température du matériau fondu soit la même pour toute la taille du projectile.

Lire aussi: Guide succinct sur la conception de la plaque de canaux chauds dans le moulage par injection

Problème#4 : Température basse pour la croissance des moisissures

Si le moule n'est pas assez chaud, les molécules se solidifient avant de se tasser à des vitesses différentes, ce qui entraîne une torsion du moule.

Solution :

Augmentez la température du moule en fonction des indications du vendeur de résine et procédez aux ajustements nécessaires. Pour chaque changement de 10 degrés, les opérateurs doivent effectuer dix cycles de re-stabilisation.

Problème #5 : Températures différentes dans le moule

Lorsque la température du moule n'est pas homogène, les molécules se refroidissent et se rétractent à des vitesses différentes. Le moule se déplace alors.

Solution :

Examinez les parties du moule qui touchent la résine liquide. Utilisez un pyromètre pour déterminer si la différence de température est supérieure à 10 degrés F.

Toutefois, si la différence de température entre deux endroits est supérieure à 10 degrés, même entre les deux moitiés du moule, il y aura une différence dans la vitesse de rétraction des pièces et de déformation du moule.

Problème #6 : Basse température de la buse

La pointe étant la dernière connexion entre le cylindre et le moule, il est important de l'examiner. Si l'ouverture est trop froide, la résine peut se déplacer plus lentement, ce qui empêche les molécules de s'agglutiner correctement. Les molécules ne se rétracteront pas simultanément si elles ne s'emboîtent pas correctement. Le moule se déforme alors.

Solution :

Pour résoudre ce problème, assurez-vous que le conception de la buse n'affecte pas le débit.

Certaines buses ne sont pas conçues pour la résine utilisée. Si vous utilisez la buse adaptée au débit et à la résine et que le moule se déforme toujours, vous devez ajuster la température de la buse de 10 degrés Fahrenheit jusqu'à ce que le problème de déformation soit résolu.

Problème#7 : Débit insuffisant

Les fabricants de résine produisent différents mélanges pour des débits standard. En utilisant ces débits standard comme guide, vous devez choisir un matériau facile à couler pour les produits à parois minces et un matériau plus rigide pour les produits à parois épaisses.

Pour les produits à parois minces ou épaisses, l'opérateur doit utiliser le matériau le plus rigide possible, car un flux plus rigide améliore les qualités physiques du moule. Mais plus il est difficile de pousser quelque chose, plus c'est solide.

Toutefois, s'il est difficile de pousser le matériau, il risque de durcir avant d'être tassé. Les molécules se rétractent alors à des vitesses différentes, ce qui entraîne un déplacement du moule.

Solution :

Les fabricants doivent travailler avec le vendeur de résine pour déterminer quel matériau aura le débit le plus rigide sans provoquer de déformation.

Problème#8 : Cycle de traitement incorrect

Si l'opérateur ouvre la porte trop tôt et que le produit sort avant que le matériau n'ait eu le temps de refroidir uniformément, l'opérateur a raccourci le cycle du processus. Un cycle de traitement qui n'est pas toujours le même peut entraîner des taux de rétrécissement incontrôlables, ce qui peut provoquer un gauchissement du moule.

Solution :

Les fabricants devraient utiliser un processus en boucle qui fonctionne tout seul et n'intervenir qu'en cas d'urgence. Plus important encore, tous les travailleurs devraient être informés de l'importance de la cohérence des cycles de processus.

Problème#9 : Taille inadéquate de la porte

Lorsque la taille de l'obturateur n'est pas correcte, cela ralentit la vitesse à laquelle la résine chaude peut s'écouler à travers l'obturateur. Si la taille de l'obturateur est trop petite, la vitesse à laquelle le plastique se remplit peut ralentir suffisamment pour provoquer une énorme perte de pression entre le point de l'obturateur et le dernier point à remplir.

Les molécules peuvent alors être soumises à des contraintes physiques. Lorsque cette contrainte est supprimée après l'injection, le moule se déforme.

Solution :

Les données provenant de la source de résine doivent être utilisées pour trouver la meilleure taille et la meilleure forme pour la porte du moule. La plupart du temps, la meilleure façon de corriger le gauchissement du moule dans les produits en plastique est de rendre la porte aussi grande que possible.

Problème#10 : Mauvaise position de la porte

Outre la taille de l'opercule, la position de l'opercule peut également entraîner un gauchissement du moule.

Si l'emplacement de la porte se trouve dans une zone fine de la forme de la pièce et que le dernier point à remplir se trouve dans une zone beaucoup plus épaisse, le taux de remplissage peut passer d'une zone fine à une zone épaisse. Il peut en résulter une chute de pression importante. En fin de compte, cette énorme perte de pression peut conduire à une perte de pression. remplissage court ou insuffisant.

Solution :

Il se peut que la porte doive être déplacée et que le moule doive être redessiné. Ceci afin que les propriétés mécaniques du produit final puissent être respectées.

Il est parfois nécessaire d'ajouter des portes pour réduire les pertes d'air et les contraintes imposées au moule.

Problème#11 : Ejections irrégulières

Si le système d'éjection du moule et la presse ne sont pas régulièrement vérifiés et remplacés, ils peuvent ne pas fonctionner correctement et provoquer une force d'éjection inégale ou des pièces qui ne sont pas droites. Ces problèmes peuvent provoquer des tensions dans le moule qui tente d'empêcher la pièce de sortir. Une fois la pièce éjectée et refroidie, les forces exercées sur le moule le déforment.

Solution :

Les opérateurs doivent s'assurer que le système de déclenchement et la presse sont vérifiés et réglés régulièrement. Tous les outils de réglage doivent être verrouillés pour empêcher les pièces de bouger et doivent être bien huilés.

Problème #12 : Géométrie incorrecte du produit

La forme du produit peut également entraîner une déformation du moule. La forme d'une pièce peut donner lieu à de nombreux modèles de remplissage différents, ce qui peut entraîner une contraction différente du plastique dans les différentes parties de la cavité. Si la conception rend le taux de rétrécissement inégal, un gauchissement peut se produire.

Cela est particulièrement vrai s'il y a beaucoup de pertes de pression aux endroits où la paroi est mince et non épaisse.

Solution :

À cet égard, la consultation de fournisseurs professionnels de services de moulage par injection de plastique tels que Prototool peut vous aider à aborder et à résoudre le problème à temps.

Suggéré: Pourquoi envisager le prototypage CNC ? Besoins d'utilisation, limites et conseils d'experts

Synthèse :

Le gauchissement dans le moulage par injection ou le gauchissement dans les produits en plastique peut être une préoccupation majeure lors de la fabrication de produits en plastique. Il n'affecte pas seulement l'apparence d'un produit ou d'une pièce, mais aussi la qualité et les performances de la pièce.

Grâce à ce guide détaillé, vous comprendrez parfaitement comment détecter et résoudre les problèmes de déformation des pièces en plastique.