Les artisans spécialisés dans la fabrication de pièces fournissent généralement des cahiers des charges de conception de moules basés sur des cahiers des charges de pièces moulées. Pour assurer la logique et la cohérence du processus de fabrication des moules, optimiser le processus de traitement et améliorer la qualité des pièces moulées, il est nécessaire de mettre en place un système de gestion des pièces moulées. fabrication de moules Au fil du temps, chaque usine de moules développe normalement un processus standard adapté à son usine, y compris l'utilisation d'un procédé unique de fabrication de moules pour la fabrication de moules. pièces pour moules à injection.

Cet article traite des pièces courantes des moules à injection, de leurs applications et des éléments à prendre en compte lors de leur utilisation dans le processus d'usinage d'une usine.

Types de pièces moulées par injection :

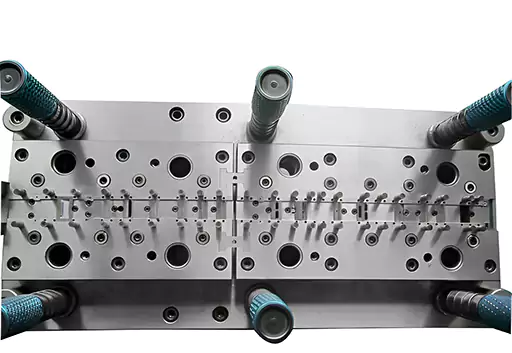

Cœur de métier :

Dans le cas du moulage par injection, le noyau du moule désigne un composant solide utilisé pour créer les caractéristiques internes et les cavités d'une pièce moulée. Il est généralement fabriqué en acier trempé et est séparé de la cavité du moule elle-même. Les noyaux de moule sont utilisés conjointement avec la cavité du moule pour former la forme complète de la pièce moulée. pièce moulée.

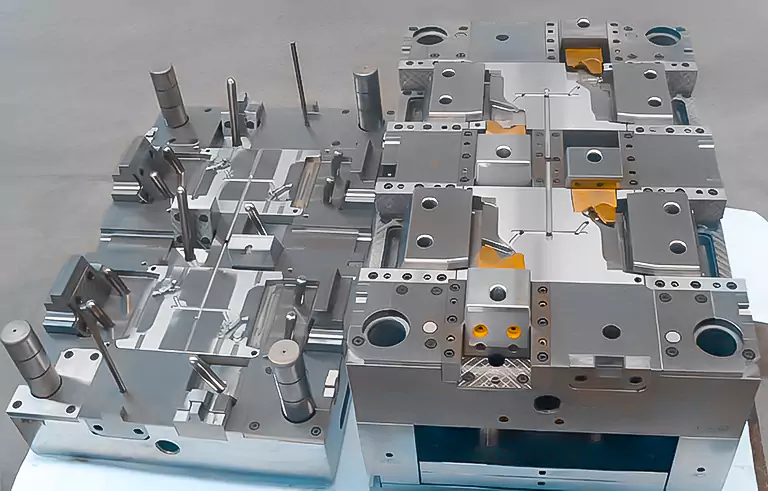

L'élévateur :

Le releveur de moules à injection est un composant essentiel qui assure la réussite de l'ensemble du processus de moulage par injection. Pourquoi ? Parce que le releveur est utilisé à l'étape finale de la production de matières plastiques. C'est lorsque le plastique en fusion a été versé dans le moule et qu'il est prêt à être retiré.

En outre, le moule comporte de nombreux détails. Il s'ouvre et se ferme pour permettre au plastique fondu d'entrer et de se solidifier. Lorsqu'ils sont prêts, les produits présentant des contre-dépouilles sont démoulés à l'aide d'un élévateur.

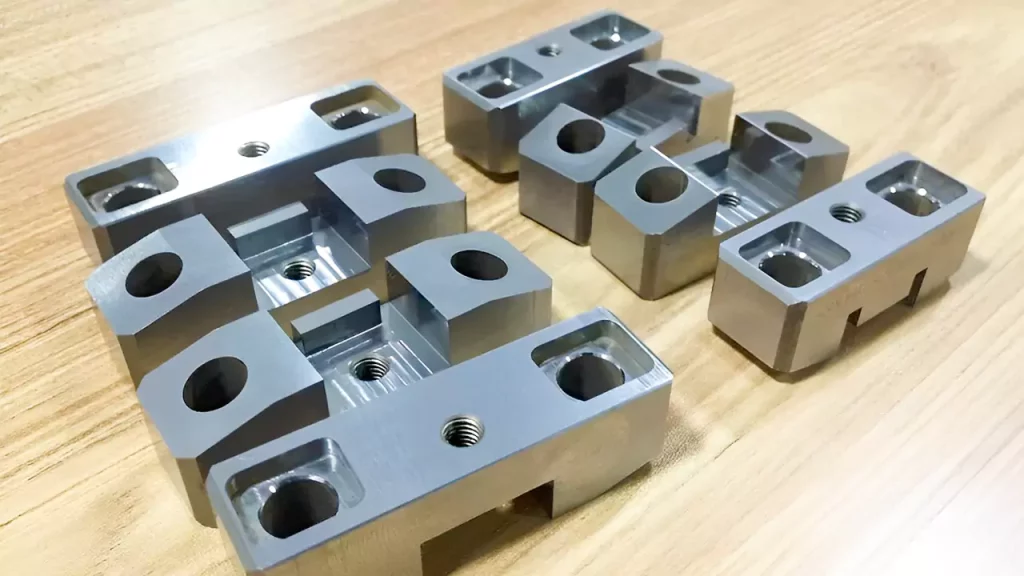

Insérer :

Les inserts de moule sont des accessoires irréguliers implantés dans le moule pour fixer la plaque de moule. Les inserts de moule n'ont pas de forme ni de structure fixes et doivent généralement être adaptés à la construction même du moule, qui doit répondre à des exigences de précision élevées.

En outre, les inserts de moule conviennent à la réaction, au moulage par injection et au gaufrage à chaud. Ils supportent sans problème des températures allant jusqu'à 150° C et des pressions allant jusqu'à 10 MPa.

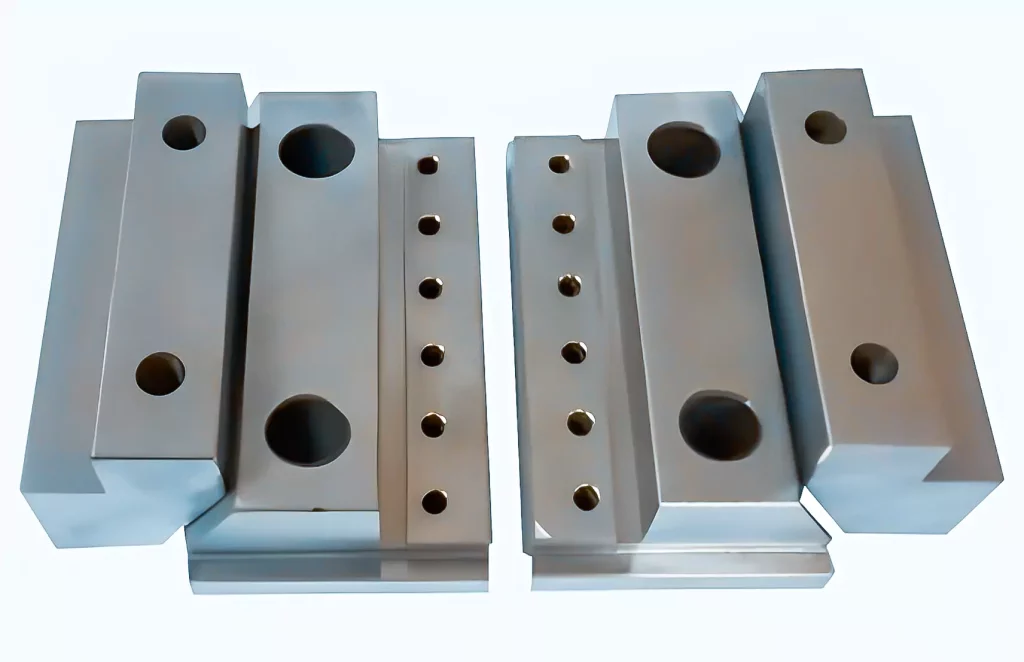

Diapositive :

Toutefois, dans la plupart des cas, le sens de démoulage d'une pièce spécifique peut ne pas correspondre au sens d'ouverture du moule de l'unité de production. machine de moulage par injection (sous-coupe du produit). C'est pourquoi le curseur, également appelé diapositive de moulage par injectionest un mécanisme de moulage mis au point pour résoudre les problèmes liés à la contre-dépouille.

L'idée fondamentale est de faire pivoter le mouvement normal d'ouverture et de fermeture du moule horizontalement plutôt que verticalement.

Les surfaces de formage, les corps des glissières, les goupilles de guidage, les cales, les blocs de pression et les plaques d'usure sont les éléments fondamentaux qui composent les mécanismes de glissière. D'autres composants courants comprennent un bloc de pressage. La glissière du moule d'injection est soumise à l'usure au cours de son fonctionnement normal.

En outre, la nitruration de la surface est fréquemment effectuée pour atténuer certains dommages et maintenir les composants en état de fonctionnement plus longtemps. Bien que la conception de formes complexes soit l'aspect le plus intriguant du travail avec un coulisseau, un obstacle supplémentaire est la prévention du déplacement qui peut se produire en raison de la pression générée tout au long du processus de moulage par injection.

Ce qu'il faut savoir avant de traiter des pièces moulées par injection :

Il est essentiel de comprendre les principales pièces impliquées dans l'usinage des moules à injection. Cependant, une fois que vous êtes familiarisé avec les différentes pièces et la manière de les utiliser, vous devez comprendre comment traiter le moule. usinage de pièces de moules d'injection en tant qu'artisan ou ouvrier dans une usine.

Ce processus implique

L'artisan est responsable de la création de la carte d'artisanat

Le montant de la réserve de transformation, le sens de la réserve de transformation, les exigences en matière de rugosité et les précautions à prendre doivent tous être mentionnés dans la carte de processus lorsque l'artisan l'établit.

Rédiger le principe de la carte de processus de traitement : La priorité est donnée à l'utilisation d'équipements à haute efficacité de traitement afin de garantir la précision et la qualité. Cela permet de s'assurer que les cartes sont écrites correctement. Machines à fraiser, Machines CNCLes fraiseuses et les rectifieuses ont toutes une efficacité de traitement plus élevée que la découpe au fil et l'impulsion électrique, l'efficacité de traitement des fraiseuses étant la plus lente et celle des rectifieuses la plus rapide.

Il est donc impossible d'apporter des modifications arbitraires aux dimensions du dessin au cours de ce processus (seul le technicien peut les modifier).

L'idée derrière la réservation de la capacité de traitement

La taille de préparation de la forme avant le traitement thermique est unilatéralement, plus 0,25 mm pour les pièces nécessitant un traitement thermique. En revanche, pour la surépaisseur de la rectifieuse, les noyaux de moules et les inserts qui nécessitent un Usinage d'ébauche CNC la marge unilatérale réservée doit être de 0,2 mm. En outre, la marge unilatérale réservée à la machine d'ajustage pour la forme de fraisage grossier est de 0,3-0,5 mm.

Enfin, les pièces qui doivent être traitées par une rectifieuse après le découpage au fil nécessitent de former des pièces de moules à injection réservées unilatéralement à 0,05 mm, en les façonnant comme des réserves brutes d'un seul côté. Une rectifieuse doit traiter chaque pièce après le découpage au fil.

Exigences relatives à l'exactitude du traitement

Lorsque vous vous occupez du processus d'usinage, vous devez le savoir :

- La précision de fabrication de la taille du moule doit être comprise entre 0,005 et 0,02 mm.

- La verticalité doit être comprise entre 0,01 et 0,02 mm.

- La coaxialité doit être comprise entre 0,01 et 0,03 mm.

- Enfin, le parallélisme des plans supérieur et inférieur des surfaces de séparation du moule mobile et du moule fixe doit être compris entre 0,01 et 0,03 mm.

Maintenant, après le serrage, il y a moins d'espace que la valeur de débordement du plastique moulé dans l'espace entre les surfaces de séparation. À ce stade, vous devez savoir que

- Le parallélisme des autres surfaces de contact du gabarit doit être compris entre 0,01 et 0,02 mm.

- La précision d'adaptation de la partie fixe est généralement comprise entre 0,01 et 0,02 mm.

- Vous devriez choisir un espace bilatéral de 0,01 à 0,02 mm si le petit noyau n'a pas d'exigences d'insertion ou a peu d'impact sur la taille.

- La précision d'adaptation de la partie coulissante est généralement sélectionnée H7/e6, H7/f7 et H7/g6.

Note: Si un insert se trouve sur la surface du miroir, l'ajustement ne doit pas être trop serré ; sinon, lorsque l'insert est repoussé par l'avant, l'outil utilisé pour le repousser risque d'endommager le miroir. Toutefois, si cela n'affecte pas la taille du produit, vous pouvez ajouter un espace entre les deux côtés de 0,01 à 0,02 millimètres. Remarque : l'ajustement ne doit pas être trop serré si un insert se trouve sur la surface du miroir.

L'idée de base du système CNC d'enlèvement des électrodes

Le noyau de la cavité du moule doit commencer par enlever l'aspect de l'électrode principale, puis la deuxième électrode principale et enfin l'électrode locale. Après l'enlèvement, l'électrode d'apparence fixe du moule doit prendre en compte le traitement global.

En outre, lorsque l'angle CNC n'est pas dégagé, il convient d'utiliser l'angle de coupe du fil pour dégager l'angle. Les raidisseurs, les nervures et les colonnes dont la profondeur du moule mobile diffère très peu peuvent, dans la mesure du possible, être traités simultanément sur une seule électrode.

En outre, pour éviter les dépôts de carbone causés par les impulsions électriques, les tendons les plus profonds doivent être façonnés en inserts et l'électrode doit être façonnée indépendamment. L'utilisation d'une fraiseuse CNC sur l'électrode du moule mobile n'est pas recommandée après le coin de coupe du fil. Si cela est inévitable, l'électrode doit être démontée avant de couper le fil. La distance de plus de 35 millimètres entre les nervures du moule mobile et les nervures ou les colonnes doit être prise en compte pour conserver le cuivre.

La position approximative de l'étincelle de la grande électrode doit être de 0,3 mm d'un côté et la position de l'étincelle de finition doit être de 0,15 mm d'un côté ; la position approximative de l'étincelle de l'électrode générale doit être de 0,2 mm d'un côté et la position de l'étincelle de finition doit être de 0,1 mm d'un côté ; la position approximative de l'étincelle de la petite électrode doit être de 0,15 mm d'un côté et la position de l'étincelle de finition doit être de 0,07 mm d'un côté.

Comprendre la théorie de l'usinage CNC

Si l'aspect du produit le permet, la CNC peut être finie en place dans le noyau de la cavité du moule ; en utilisant les pièces du moule d'injection impliquées dans l'usinage CNC. Toutefois, il n'est pas toujours possible de mener le processus avec des électrodes pendant le traitement par impulsions électriques. Dans ce scénario, l'insert de noyau de moule nécessite une pièce épaisse CNC, une marge de réserve unilatérale de 0,2 mm et un traitement thermique après la pièce de finition CNC.

—–

C'est tout pour notre guide détaillé sur la façon de mener correctement le processus d'usinage tout en utilisant les pièces primaires de moules à injection utilisées pour les processus de production de moules aujourd'hui.

Pour plus de détails et de questions, n'hésitez pas à nous contacter à l'adresse suivante Prototool.