L'objectif de la moulage par injection de précision et moules d'injectionLe moulage par injection de précision, une technique hautement technique, permet de produire des composants en plastique exacts avec des géométries complexes pour une variété d'applications industrielles. Le moulage par injection de précision n'est jamais utilisé pour produire des articles entiers. Les moules de précision, qui sont essentiels au processus et qui doivent être conçus et fabriqués avec soin, sont utilisés. Si ce n'est pas le cas, les composants en plastique risquent de présenter de nombreuses bavures qu'il faudra éliminer, et l'ébavurage peut souvent représenter une part importante des coûts de fabrication. Consultez les informations ci-dessous pour tout savoir sur le moulage par injection de précision.

Moules à injection de précision : Qu'est-ce que c'est ?

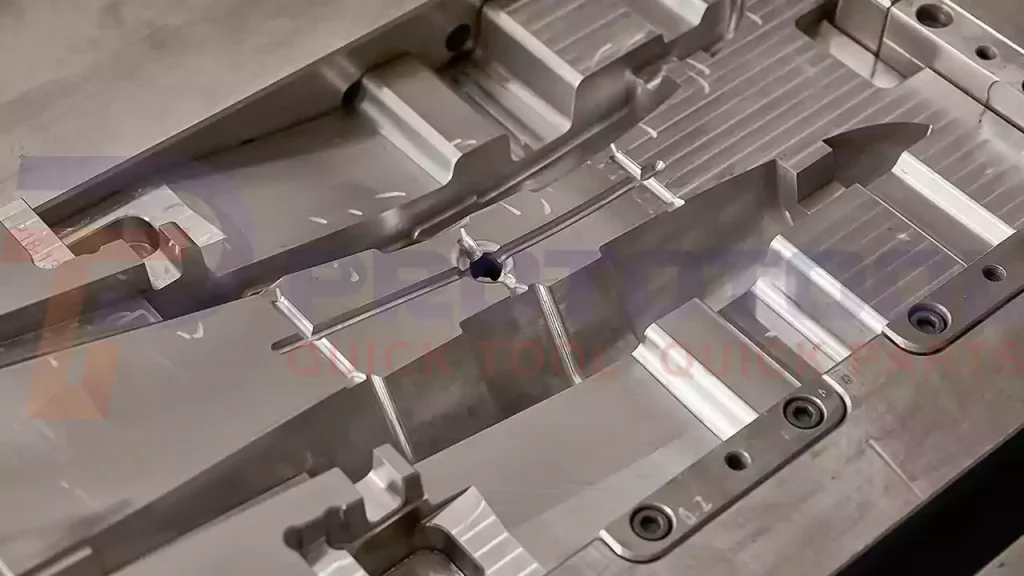

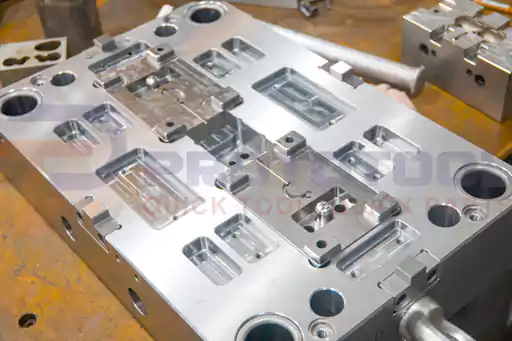

Tolérances dimensionnelles pour un moule d'injection de précision sont inférieures à un tiers de celles des articles qu'ils servent à fabriquer. La précision du moule est influencée par la précision de la taille et de la quantité de la cavité dans la conception, l'emplacement de la cavité, la précision du plan de joint, le choix du matériau et la tolérance dimensionnelle. Parmi les aspects importants du moule de précision figurent l'épaisseur de la plaque de support, de la paroi de la cavité et de la plaque de fond, ainsi que la taille de la coulée. L'ingénierie de conception est tout aussi importante. Le moule est généralement fabriqué en acier allié, qui présente une résistance mécanique élevée.

Quels types de moules servent-ils ?

Certaines caractéristiques sont nécessaires pour obtenir des moules d'injection précis, notamment

- Le nombre de cavités nécessaires à la fabrication du composant ;

- L'épaisseur de la paroi creuse, de la plaque de support et de la plaque de fond ;

- La bonne taille de coureur

- Il doit être construit, de préférence, à partir d'alliages d'acier à haute résistance mécanique et respecter les spécifications de la conception technique.

Comment s'effectue le moulage de précision ?

Le moulage de précision est un processus entièrement automatisé qui est géré par des ordinateurs à l'aide de systèmes de gestion de l'automatisation. Cette méthode permet une production souple et individualisée. En outre, elle passe par plusieurs phases qui vont de moulage par injection de plastique à l'emballage, au revêtement et aux essais. Du moule d'injection à l'article semi-fini en passant par les supports mécaniques, chaque aspect de la mécanique du processus est entièrement programmable. Plusieurs industries spécialisées utilisent le moulage par injection de précision, notamment dans les secteurs de l'automobile, des produits pharmaceutiques, des appareils médicaux et des technologies de l'information.

Une liste supplémentaire de conseils pour le moulage de précision :

- Cette procédure est avantageuse car elle est économiquement plus viable.

- En outre, la méthode offre une approche nouvelle et nettement améliorée pour traiter les problèmes optiques qui se posent dans la fabrication en sous-traitance de produits technologiques et le moulage scientifique.

- Pour créer les composants optiques nécessaires à plusieurs produits de haute précision, le processus de moulage par injection sur mesure n'est pas la meilleure option.

- Le moulage par injection de précision permet au fabricant d'adapter la procédure aux exigences du produit moulé.

- Le développement de moules de haute précision nécessite l'utilisation de l'optique polymère dans le moulage par injection de précision, ce qui confère également au développement de l'injection plastique de nombreux avantages distinctifs.

- Dans l'industrie du moulage, ils sont parfaits pour la production de masse de produits bon marché. Avant le PIM, les spécialistes et les consultants en moulage devaient créer ces produits à la main. Aujourd'hui, ces articles sont développés à grande échelle et de manière extrêmement précise.

- L'une des qualités distinctives du produit, qui le différencie des autres technologies de moulage par injection sur mesure, est l'intégration des capacités optiques et mécaniques.

- La recherche et le développement ont abouti à la création de la technologie du moulage par injection de précision (MIP), qui permet de fabricants de moules d'injection pour créer des équipements plastiques de haute précision et de contrôle de qualité à des prix abordables.

- La procédure peut être réalisée en une seule étape facile, sans nécessiter de processus supplémentaires. Cela signifie que la fabrication sous contrat permet de développer le produit plus rapidement et plus précisément.

- Par rapport à ses concurrents, la méthode a un temps de cycle plus court. Par conséquent, la procédure est mieux adaptée à l'utilisation de la technologie de l'information. fabrication en série des matériaux de moulage.

Classification des moules à injection de précision :

En fonction de la type de mécanisme de déclenchementLes moules à injection de précision peuvent être classés en trois catégories.

Moule pour bord de porte :

Lors de l'ouverture du moule d'injection, le produit en plastique est démoulé en même temps que le moule d'injection. coureur et la porte, qui se trouvent sur la ligne de séparation. La conception est assez simple, peu coûteuse et facile à fabriquer. C'est pourquoi la technologie Edge gate est utilisée par de nombreuses entreprises de moulage par injection.

Porte précise :

Dans la plupart des cas, la glissière et la porte sont situées directement sur le produit plutôt que sur la ligne de séparation. Il faut donc concevoir un ensemble de lignes de séparation des portes. Le traitement est quelque peu difficile et la conception est légèrement sophistiquée. Les exigences de la pièce en plastique sont généralement prises en compte lorsque le choix du système de portillon à point d'ancrage.

Moules pour canaux chauds :

D'une manière générale, la chaleur bagues de carotte, plaques à canaux chaudsLes moules à canaux chauds sont constitués d'une série d'outils de production, d'une série d'outils d'emballage et de boîtiers électriques à température contrôlée. Les canaux chauds à un ou plusieurs points sont courants système de canaux chauds configurations. L'injection directe du plastique fondu dans la cavité du moule d'injection est réalisée par la porte chaude à point unique à l'aide d'un seul manchon de carotte chaude. Il peut être utilisé avec un moule d'injection plastique doté d'une seule porte et d'une seule cavité. Une plaque à canaux chauds relie chaque chemise de coulée thermostatique à une pièce de matière en fusion par l'intermédiaire de la porte chaude multipoint. Ensuite, la cavité est introduite, ce qui peut être utilisé pour les moules à plusieurs cavités ou pour l'alimentation multipoint d'une seule cavité.

La construction du moule d'injection est similaire à celle d'un point d'injection, la principale différence étant que le canal de coulée se trouve dans une ou plusieurs plaques de coulée chaude et dans des buses chaudes, ce qui ne nécessite pas de démoulage du matériau froid. La glissière et l'opercule sont également fixés directement au produit, ce qui évite le démoulage. Ce système, également connu sous le nom de système de port sans eau, permet d'économiser des matières premières et convient aux produits très exigeants qui nécessitent des matières premières onéreuses, une conception et un traitement difficiles et un moulage par injection coûteux.

Comment choisir les meilleurs matériaux pour le moulage par injection de précision ;

Quant aux caractéristiques, chaque substance a les siennes. Matériaux de moulage par injectionpar exemple, varient dans leur degré de stabilité dimensionnelle. De même, certains offrent une meilleure adhérence des étiquettes que d'autres. Les facteurs suivants sont pris en compte lors du choix d'un matériau : température, pressionet interactions chimiques et biologiques.

Les résines thermoplastiques amorphes et semi-cristallines constituent l'essentiel de cette catégorie. Bien que les thermoplastiques amorphes soient plus stables aux chocs et aux dimensions que les thermoplastiques semi-cristallins, ces derniers résistent mieux aux produits chimiques et à l'électricité. Le degré de tolérance requis ou des qualités particulières, telles que la résistance à l'eau, à l'humidité et à l'humidité, sont des facteurs déterminants. épaisseur de la paroipeut être influencée par le matériau choisi.

Les facteurs qui influencent ce processus :

Lorsqu'il s'agit de moulage par injection de précision, le choix d'un partenaire et d'un fournisseur de confiance est encore plus crucial, car ce processus dépend de nombreux facteurs qui affectent le résultat, tels que la précision des moules et le contrôle thermodynamique. Les exemples les plus typiques sont présentés ci-dessous :

Qualité globale des moules :

La création de moules pour le moulage par injection de précision nécessite des recherches, des essais et une conception minutieux. Au cours du processus de fabrication, il convient de prêter une attention particulière à certains éléments, notamment

- Conception technique

- La taille du cavité de moule d'injectionla localisation et le nombre de cavités

- Précision du plan de joint

- Sélection des matériaux

- Tolérance de mesure、

- Taille de l'épaisseur de la plaque de fond

- Taille du coureur

Si l'on tient compte des tolérances dimensionnelles, tous ces facteurs deviennent de plus en plus importants.

Le contrôle thermodynamique du moule :

Les conduites d'eau dans les moules équilibrent la perte de chaleur de la matière plastique pour créer une rétraction plastique spécifiée, ce qui nécessite un contrôle précis de la température des moules. Des régulateurs de température individuels permettent d'établir et de maintenir la température optimale tout en empêchant l'humidité de se condenser et de geler la surface du moule d'injection lors de l'ouverture et de la fermeture de la porte.

La consistance du matériau est celle du plastique :

Selon le type de plastique, les propriétés physico-chimiques diffèrent. Cela a un impact sur la précision et la qualité du processus de moulage par injection, il faut donc en tenir compte lors de la conception des moules.

La précision de l'appareil de moulage :

Pour obtenir des résultats de haute qualité, il est essentiel de disposer d'un équipement de moulage par injection de précision. En réalité, les températures élevées modifient fréquemment la viscosité de l'huile dans les machines, ce qui entraîne des irrégularités dimensionnelles.

Les domaines industriels suivants ont besoin de moulage par injection de précision :

Les progrès technologiques modernes ont considérablement augmenté la demande de pièces, de composants et de micro-composants en plastique aux formes bizarres et aux géométries complexes, destinés à être utilisés dans des gadgets techniques de pointe. Les industries de l'électronique, de l'automobile, de la technologie médicale, des produits optiques, des appareils ménagers et autres sont les plus concernées.

Quels sont les avantages du moulage par injection de précision ?

Le moulage par injection de précision peut être un choix intelligent lorsqu'un projet nécessite des composants pour une application hautement technique et exige un volume de fabrication élevé pour diverses raisons :

- Rentable :

L'automatisation et la répétabilité du moulage par injection de précision permettent d'accroître la productivité tout en réduisant les coûts de main-d'œuvre. La procédure prévoit l'utilisation d'un système d'injection automatique. Machines CNCqui réduisent les coûts de main-d'œuvre et augmentent l'efficacité de la production.

- La complexité :

Il est possible de générer de grands volumes de détails fins.

- Discrétion en matière de conception :

Pour plus de flexibilité et de contrôle, le moule d'injection de précision est créé spécifiquement pour les spécifications du projet.

- La force :

Le plastique utilisé peut être extrêmement résistant tout en étant moins cher grâce à l'ajout de charges ou de mélanges.

- Efficacité :

Une plus grande rapidité et la possibilité de produire plus de composants à partir d'un seul moule d'injection sont deux autres avantages.

PROTOTOOL est le meilleur choix pour tous vos besoins en moulage par injection de précision. Étant donné qu'ils sont dans le secteur depuis un certain temps, ils peuvent facilement fournir les meilleures réponses. Afin de fournir un produit qui réponde aux besoins du client, leurs services proposent des contrôles et des tests continus tout au long du processus de production.