Moulage par injection est avant tout un phénomène lié aux processus de fabrication du plastique. Il s'agit d'un procédé de fabrication qui consiste à façonner une matière première liquide ou malléable à l'aide d'un cadre fixe, également appelé moule ou matrice. Un moule est une cavité creuse, généralement en métal, dans laquelle est versé un liquide en plastique, en métal, en céramique ou en verre. D'autres pièces de moule sont utilisées dans les processus de fabrication des matières plastiques.

Différents types de procédés de moulage

Le plastique est une substance synthétique qui peut être moulée dans n'importe quelle forme à l'aide de diverses techniques de moulage. Différents composants de moules sont utilisés lors de ces procédures de moulage. Les deux procédures impliquent de travailler avec du plastique fondu avant de le laisser refroidir. ThermoplastiquesContrairement aux thermodurcissables, les plastiques peuvent être fondus et moulés si nécessaire. La fabrication du plastique est facilitée par l'utilisation de divers procédés de moulage. Ces procédés de moulage sont énumérés ci-dessous.

Casting-

Il s'agit de l'un des procédés les plus simples de tous les procédés de moulage. Il n'utilise que quelques pièces de moule et est également rentable. Le plastique est chauffé jusqu'à ce qu'il devienne fluide, puis versé dans le moule. On le laisse refroidir avant de retirer le moule. Ce procédé convient aux formes complexes et peut être réalisé sous faible pression.

Moulage par extrusion

Ce procédé permet de mouler le plastique ou les métaux dans une forme prédéfinie. Le plastique est fondu et poussé à travers une filière pour créer une structure linéaire. La filière est l'une des pièces uniques utilisées pour le moulage par extrusion. La forme finale, communément appelée tige mais pas nécessairement cylindrique, est refroidie et peut être coupée à différentes longueurs en fonction de l'application.

Moulage par compression

Le processus de moulage par compression consiste à utiliser la forme liquide brute du plastique et à la comprimer dans un moule pour obtenir la forme souhaitée de la pièce. L'avantage de la température élevée utilisée au cours du processus est la résistance accrue du métal. Le produit est refroidi pendant un certain temps avant d'être démoulé. Ce procédé est principalement utilisé dans l'industrie automobile, où de petites pièces sont nécessaires en grand nombre.

Moulage par soufflage

La machine chauffe le plastique brut jusqu'à ce qu'il devienne liquide, puis le gonfle comme un ballon avec de l'air. Le plastique est soufflé dans un moule, pressé contre les parois et commence à prendre forme. Le ballon liquide est refroidi après le remplissage pour conserver sa forme. Le processus est rapide et permet de produire jusqu'à 1 400 pièces en une journée de travail de 12 heures. L'avantage de ce procédé est que, grâce à la technique standard, une pièce en plastique obtient rapidement une forme uniforme. épaisseur de la paroi. Le moulage par soufflage nécessite des pièces de moule différentes des autres procédés de moulage.

Moulage par rotation

Cette méthode consiste à placer le métal liquide chaud à l'intérieur du moule et à le faire tourner à grande vitesse. Le liquide recouvre alors uniformément toute la surface, ce qui permet d'obtenir une pièce creuse aux parois uniformément épaisses. Une fois que le moule a refroidi et que le plastique liquide a pris sa nouvelle forme, il est démoulé. L'avantage de ce procédé est que la matière première est rarement perdue. Il s'agit donc d'un procédé écologiquement efficace.

Moulage par injection

Le processus de fabrication le plus important et le plus couramment utilisé pour produire des pièces en plastique ou en métal est le moulage par injection. Le processus est similaire au moulage par extrusion. Le métal liquide est directement inséré ou injecté dans le moule sur mesure préexistant. La pression élevée de l'injection facilite le remplissage et la solidification du moule.

Il s'agit d'une méthode standard pour la production de grandes quantités de pièces en plastique, telles que des pièces automobiles ou chirurgicales. Elle est généralement adaptée lorsque le nombre de pièces requises annuellement est supérieur à 30 000. Les produits peuvent également être fabriqués avec une plus grande flexibilité pour répondre aux exigences spécifiques des concepteurs ou des ingénieurs. Bien que le procédé soit utilisé pour des métaux coûteux, il s'avère rentable compte tenu du volume de production.

Comment fonctionne le moulage par injection ?

Parmi ces procédés de fabrication, le moulage par injection est le plus utilisé. Il est le plus apprécié parce qu'il permet de produire des pièces en plastique très identiques. Cette méthode facilite également la flexibilité de la conception. Le moulage par injection est utilisé pour fabriquer la plupart des pièces, qu'il s'agisse de pièces automobiles, de boîtiers électroniques ou d'appareils de cuisine. Cependant, le moulage par injection a des coûts relativement élevés. coûts de démarrage par rapport à d'autres technologies, principalement en raison des exigences en matière d'outillage personnalisé. En fonction de sa complexité, de sa précision et du matériau (acier ou aluminium), le coût financier de l'ensemble du processus varie.

Un machine de moulage par injection se compose de trois parties principales : l'injection, le moule et l'emballage. unité de serrage. Il s'agit de pièces essentielles au processus de moulage.

Unité d'injection

L'unité d'injection facilite la fusion du plastique brut et le guide dans le moule. Elle comprend des pièces de moule plus petites et plus fondamentales telles que le trémie, le tonneauet la vis à mouvement alternatif. Les granulés de polymère sont mélangés au pigment colorant ou à d'autres additifs de renforcement dans la trémie après avoir été séchés et déposés dans l'unité d'injection. Le matériau est chauffé, mélangé et déplacé dans la direction du moule lorsque les granulés sont introduits dans le cylindre par une vis à pas variable. La géométrie du cylindre et de la vis a été soigneusement choisie pour permettre d'augmenter la pression jusqu'aux niveaux requis et de faire fondre le matériau.

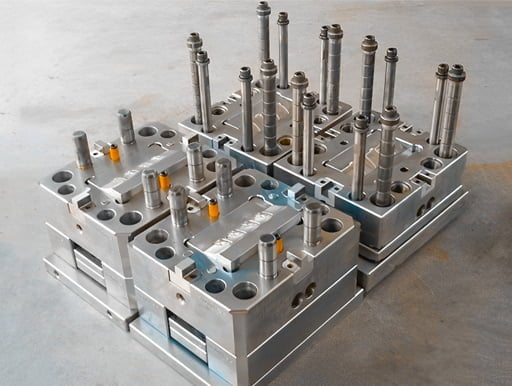

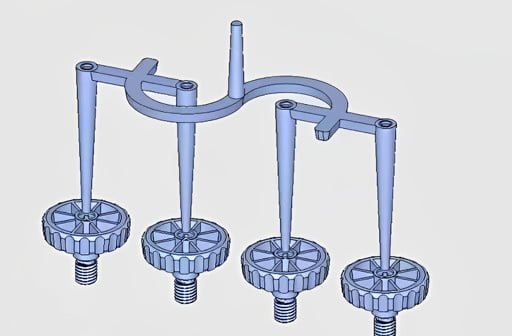

Au fur et à mesure que le bélier avance, le plastique fondu est injecté dans le moule par l'intermédiaire de l'unité d'injection. système de coureursLa substance se reconsolide et adopte la forme du moule en refroidissant. La substance se reconsolide et adopte la forme du moule en refroidissant. Le moule s'ouvre enfin, forçant l'élément solidifié à sortir par les broches d'éjection. Le moule se referme ensuite et la procédure est répétée. Toutes les pièces du moule jouent un rôle essentiel dans la fabrication des pièces en plastique à partir des granulés de polymère.

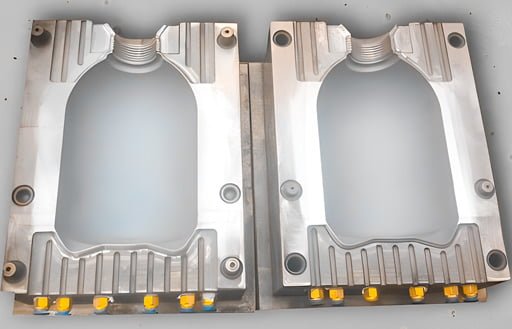

Fabrication du moule

Le moule est l'une des pièces utilisées dans la fabrication des pièces qui représentent la majeure partie du coût initial de l'ensemble du processus. Un moule est un bloc métallique creux dans lequel le plastique fondu et transformé est injecté pour former une forme fixe personnalisée. La forme géométrique et les dimensions du moule sont transférées dans la pièce injectée. En raison du prix élevé du moule, il existe aujourd'hui des variantes du moule avec des caractéristiques et des conceptions flexibles. Toutefois, le plus simple de ces moules est le modèle à tirage direct.

L'anatomie du modèle à tirage direct est examinée. Il comporte plusieurs parties de moule qui facilitent le processus de fabrication. Le moule se compose de deux moitiés : la cavité et le noyau. Pièces moulées par injection ont deux faces. La face A d'un objet moulé par injection fait face à la cavité et la face B fait face au noyau (moitié arrière du moule). La face A, ou face cosmétique, présente généralement un meilleur aspect extérieur. En fonction de vos exigences en matière de conception, les faces de la face A seront soit lisses, soit texturées.

En revanche, les éléments structurels cachés mais essentiels de la pièce se trouvent généralement sur la face B. C'est pour cette raison qu'on l'appelle la face fonctionnelle. La face B présente souvent une surface plus rugueuse et des marquage de la goupille d'éjection.

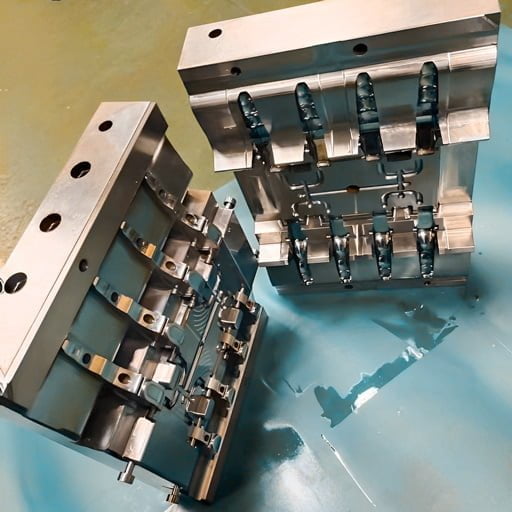

Le système Runner

Les pièces du moule jouent un rôle crucial dans l'injection du matériau liquide dans le moule pour la procédure finale. Le canal qui guide ce matériau liquide dans le moule s'appelle le système de canaux. Ce système régule généralement le débit et la pression avec lesquels le liquide est injecté dans le moule. Ce système se compose de trois parties sectionnelles ou parties du moule.

- Les carotte est le passage principal par lequel le plastique fondu s'écoule initialement lorsqu'il entre dans le moule.

- La coulisse relie l'éperon aux portes en étalant la matière plastique en fusion le long de la face où convergent les deux côtés du moule. La substance peut être dirigée vers une ou plusieurs portions par un ou plusieurs canaux. Après l'éjection, le système de canaux est déconnecté du composant.

- Les porte (est le point où le matériau entre dans la cavité. Sa géométrie et sa position sont cruciales car elles influencent l'écoulement plastique.

Ces portails sont également disponibles en différentes versions pour différentes applications. Les différents types de portails sont énumérés ci-dessous.

- Portes de bord - La porte la plus courante est une porte de bord, qui injecte le matériau lorsque les deux parties du moule se séparent.

- Les portes tunnel injectent le matériau juste en dessous du plan de joint. Pour éliminer complètement la nécessité d'un retrait manuel, le système de glissières se détache d'un coup sec lorsque la pièce est expulsée du moule. C'est pourquoi ce type de portillon est parfait pour les gros volumes.

- Les barrières à poteaux infusent la substance à partir de l'arrière de la cavité, dissimulant ainsi le petit défaut qui subsiste après avoir brisé les autres types de barrières. Ces barrières sont utilisées pour les éléments qui doivent avoir un aspect fantastique.

- Pointes chaudes - Directement fixées à l'éperon, les pointes chaudes injectent du plastique dans la partie supérieure de la pièce. De cette manière, aucune matière n'est perdue.

Système de serrage

Le système de fermeture se trouve sur le côté opposé d'une machine de moulage par injection. Le mécanisme de fermeture a deux fonctions : il force la pièce à sortir du moule après son ouverture et ferme hermétiquement les deux parties du moule pendant l'injection.

Ces pièces forment un système complet qui facilite le processus de fabrication. Les pièces du moule sont structurées efficacement de manière à rendre possible le moulage par injection. Le moulage est également utilisé pour produire de grandes quantités de pièces individuelles en plastique ou en métal qui sont utilisées dans différentes industries.

Conclusion

Le moulage intervient généralement au cours du processus de production des matières plastiques. Un cadre fixe, parfois appelé moule ou matrice, est utilisé dans le processus de fabrication du moulage pour façonner une matière première liquide ou souple. Il existe différents types de procédés de moulage, tels que la coulée, l'extrusion, la compression, etc. qui, ensemble, forment la chaîne complète du moulage.