Dans l'industrie manufacturière d'aujourd'hui, qui ne cesse de croître, moules industriels sont largement utilisés dans divers processus de fabrication, y compris le moulage par injection de plastique, moulage sous pressionet le formage de la tôle. Ces moules permettent de transformer les matières premières en produits souhaités.

Dans le monde moderne de la fabrication, qui comprend de nombreuses machines et outils de pointe, les moules industriels font partie des options courantes pour lesquelles optent de nombreux fabricants et entreprises. Envisagez-vous de faire de même ? Mais quel est le moule industriel idéal pour répondre à vos besoins de fabrication ?

Avec les différents types de moules industriels disponibles aujourd'hui, chacun ayant une structure, une conception et une méthode de fabrication uniques, il est important de comprendre leur fonctionnement et leur processus de conception. Dans cet article, nous vous aiderons à explorer le processus de conception de divers moules industriels. Sans plus attendre, entrons dans les détails.

Différents types de moules industriels et leur processus de conception :

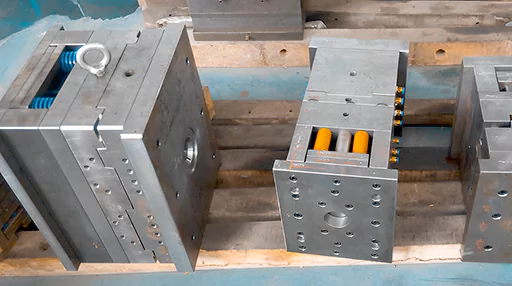

Moules d'injection

Le premier type de moule industriel courant dont nous parlerons est le moule à injection. Les moules à injection sont les moules les plus utilisés dans l'industrie du plastique. Les étapes suivantes sont nécessaires pour conception de moules d'injection:

Conception de produits:

La première étape de la conception d'un moule d'injection consiste à créer une conception de produit ou un modèle 3D de la pièce à produire. Ce modèle permettra de concevoir un moule capable de produire la pièce avec précision et efficacité.

Sélection de la base du moule:

Une fois la conception du produit terminée, l'étape suivante consiste à sélectionner une base de moule. La base du moule constitue l'assise du moule et comprend généralement le noyau et les inserts de la cavité, ainsi que les plaques du moule et les éléments de fixation. goupilles d'éjection. La base du moule doit être choisie en fonction de la taille, de la complexité et des exigences de production de la pièce à produire.

Conception d'inserts de noyaux et de cavités:

Le noyau et les inserts de la cavité sont les composants les plus critiques d'un moule d'injection. Ils doivent être conçus pour reproduire avec précision la géométrie du produit et garantir que la pièce est produite avec la précision dimensionnelle et l'état de surface souhaités. Les inserts de noyau et de cavité sont généralement conçus à l'aide de Logiciel de CAO et usinés à partir d'un acier à outils de haute qualité à l'aide de Machines CNC.

Conception d'un système de glissières et de portes:

Les coureur et système de portillon fournit du plastique fondu à la cavité du moule. Le système de canaux comprend généralement des carottes, des canaux et des portes et doit être conçu pour répartir uniformément le plastique dans la cavité. Le système d'obturation contrôle le flux de plastique dans la cavité du moule et doit être conçu pour minimiser les turbulences et réduire le risque de défauts tels que les lignes de soudure et les pièges à air.

Système de refroidissement Conception:

Le système de refroidissement est essentiel à la réussite d'un moule d'injection. Il doit être conçu pour évacuer efficacement la chaleur du moule et maintenir une température constante dans toute la cavité. Le système de refroidissement comprend généralement des canaux d'eau usinés dans les plaques du moule, le noyau et les inserts de la cavité.

Conception du système d'éjection:

Le système d'éjection retire la pièce du moule une fois qu'elle a refroidi et s'est solidifiée. Le système d'éjection comprend généralement des broches d'éjection, qui poussent la pièce hors du moule, et des plaques d'éjection, qui fournissent une surface contre laquelle les broches peuvent agir.

Assemblage et essais:

Une fois que toutes les pièces du moule ont été développées et produites, l'étape suivante de la conception d'un moule à injection consiste à assembler et à tester le moule. La qualité et la précision dimensionnelle des pièces produites dépendent des résultats des essais du moule. De petites séries ou des composants d'essai peuvent être fabriqués pour s'assurer que le moule fonctionne comme prévu au cours de cette phase d'essai.

Moules de soufflage :

Les moules de soufflage servent à fabriquer des récipients en plastique, tels que des bouteilles et des bocaux. Ces moules sont généralement en aluminium ou en acier et sont conçus pour former une pièce creuse. La méthode de conception des moules de soufflage comprend généralement les étapes suivantes :

Conception de produits:

La conception d'un moule de soufflage nécessite avant tout une connaissance approfondie du produit qui sera fabriqué à l'aide du moule. La forme, les dimensions et la construction du produit entrent dans cette catégorie.

Conception de moules:

Une fois la conception du produit finalisée, l'étape suivante consiste à concevoir le moule de soufflage. Il s'agit de créer des dessins en 2D ou 3D du moule, de déterminer le nombre de cavités nécessaires et de décider du type de moule (mono ou multi-cavités).

Sélection des matériaux:

Le matériau utilisé pour fabriquer le moule de soufflage est un facteur important dans le processus de conception. Le matériau doit être capable de résister à la chaleur et à la pression du processus de moulage par soufflage, et être suffisamment durable pour supporter des utilisations répétées.

Processus de fabrication:

Le processus de fabrication des moules de soufflage, une fois la conception du moule achevée, implique généralement un usinage CNC, qui permet de réaliser des coupes et des formes précises dans le moule. D'autres procédés, tels que EDM (usinage par décharge électrique) ou la découpe au laser, peuvent également être utilisées.

Essais et validation des moisissures:

Enfin, une fois le moule créé, il doit être testé et vérifié pour garantir qu'il peut créer avec succès le produit final. Les tests dimensionnels, de qualité et de temps de cycle sont inclus.

Moules de compression

Un autre type populaire de moule industriel utilisé aujourd'hui est le moule à compression. Les moules à compression créent des pièces composites en utilisant des matériaux thermodurcis comme la fibre de verre ou la fibre de carbone. Le processus de conception d'un moule à compression comprend les éléments suivants :

Conception du produit:

Tout d'abord, la création d'une conception de produit est l'étape initiale de la conception d'un moule à compression. La conception doit tenir compte de la fonction du produit, du matériau dans lequel il sera fabriqué et de toute norme ou réglementation à laquelle il doit se conformer.

Conception du moule:

Le processus de conception du moule peut commencer une fois la conception du produit terminée. Le concepteur du moule tiendra compte des dimensions et de la forme du produit, du matériau prévu pour le moule et de toutes les caractéristiques ou détails nécessaires.

Conception de la base du moule:

La base du moule est le socle du moule, qui est généralement construit en acier ou en aluminium. Les dimensions et la forme du moule, ainsi que l'emplacement des canaux de refroidissement ou de chauffage, doivent être pris en compte dans la conception de la base du moule.

Conception de l'empreinte et du noyau du moule:

L'empreinte et le noyau du moule sont les éléments qui donnent forme au produit final. Le concepteur du moule doit examiner attentivement la taille, la forme et le positionnement de ces composants pour s'assurer que le produit est correctement formé.

Conception du refroidissement des moules:

Un refroidissement adéquat est essentiel pour garantir la qualité du produit final. Le concepteur du moule doit intégrer des canaux de refroidissement dans la conception du moule pour s'assurer que le produit se refroidit uniformément et à la bonne vitesse.

Conception de l'aération des moules:

La ventilation du moule est nécessaire pour permettre à l'air de s'échapper du moule pendant le moulage. Le concepteur du moule doit intégrer des canaux d'aération dans la conception du moule pour s'assurer que l'air peut s'échapper sans affecter le produit final.

Démoulage Conception:

La conception du démoulage garantit que le produit final peut être retiré du moule sans l'endommager. Le concepteur du moule doit tenir compte du type de matériau à utiliser et de l'utilisation prévue du produit lors de la conception du démoulage.

Fabrication de moules:

Une fois la conception du moule terminée, il faut le fabriquer. Cela implique généralement l'utilisation de machines à commande numérique pour créer des composants de moules assemblés et finis par des techniciens qualifiés.

Tester les moisissures:

En fin de compte, il est important de tester le moule avant de le mettre en production pour s'assurer qu'il donne les résultats escomptés. Les moules d'essai sont utilisés pour évaluer la qualité du produit, le temps de cycle et la nécessité ou non d'apporter des modifications à la conception du moule.

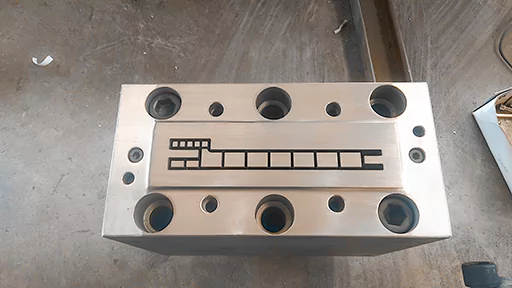

Moules d'extrusion

Les moules d'extrusion produisent des profilés en plastique, tels que des tuyaux et des tubes. Le processus de conception des moules d'extrusion comprend les éléments suivants :

Sélection des matériaux:

La première étape du processus de conception d'un moule d'extrusion consiste à sélectionner le matériau qui sera utilisé pour l'extrusion. Les propriétés du matériau, telles que son point de fusion, sa viscosité et sa conductivité thermique, détermineront la conception du moule.

Conception du profil:

L'étape suivante du processus de conception du moule d'extrusion consiste à dessiner le profil du produit extrudé. Il s'agit de déterminer la forme et la taille de la filière ainsi que l'ouverture par laquelle le matériau sera extrudé.

Conception de matrices:

La filière est conçue en fonction de la conception du profil. La filière consiste en un bloc de métal percé d'un trou dont la forme correspond au profil souhaité. Le trou est appelé "cavité de la filière".

Construction de la filière:

La filière est construite une fois que la conception de la filière est finalisée. La filière est généralement fabriquée en acier ou dans un autre métal capable de résister aux températures et aux pressions élevées du processus d'extrusion.

Polissage des matrices:

Une fois la filière construite, elle est polie pour s'assurer que sa surface est lisse et exempte d'imperfections. Les imperfections de la surface de la filière peuvent éventuellement entraîner des défauts dans le produit extrudé.

Assemblage du matériel:

Au cours de cette phase, la machine d'extrusion, qui se compose d'un cylindre et d'une vis, est assemblée et la filière est installée de manière à ce que la matière puisse être forcée à travers elle.

Essais:

Enfin, une fois la filière assemblée, elle est vérifiée pour s'assurer qu'elle fonctionne correctement. La qualité du produit extrudé est contrôlée en faisant varier les conditions d'extrusion (température, pression et vitesse d'extrusion).

Moules de coulée sous pression

Les moules de coulée sous pression sont les types de moules industriels utilisés pour produire des pièces métalliques avec un degré élevé de précision et d'uniformité. Voici un processus étape par étape de la conception d'un moule de coulée sous pression :

Identifier les exigences du produit:

Avant de commencer la conception du moule industriel de coulée sous pression, il est important d'identifier les exigences telles que la taille, la forme, la tolérance, le matériau et le nombre de cavités nécessaires. Cela permettra de déterminer la taille et la complexité du moule.

Détermination de la structure du moule:

La structure du moule doit être conçue pour résister à la pression et à la température élevées du métal en fusion pendant le processus de coulée. Le moule doit être équipé d'un système de fermeture, d'un système de refroidissement, d'un système d'éjection et d'un plan de joint.

Création d'un modèle 3D:

À l'aide d'un logiciel de conception assistée par ordinateur (CAO), créez un modèle 3D du moule de coulée sous pression. Le modèle doit inclure tous les composants nécessaires, tels que la cavité, le noyau, les broches d'éjection, le système de fermeture et les canaux de refroidissement.

Analyse de la conception du moule:

Effectuer une analyse de l'écoulement du moule pour s'assurer que la conception du moule est efficace et optimisée pour le processus de moulage. Cela permettra d'identifier les problèmes de conception tels que les lignes de soudure, les pièges à air et le rétrécissement.

Fabrication du moule :

Une fois la conception du moule de coulée sous pression finalisée, le moule peut être fabriqué à l'aide d'un usinage conventionnel ou de techniques avancées telles que l'usinage par décharge électrique (EDM) ou l'usinage à l'arc. fraisage à grande vitesse.

Tester les moisissures:

Avant d'être utilisé pour la production, le moule doit être testé pour s'assurer qu'il peut produire des pièces de la qualité et des spécifications souhaitées. Pour ce faire, le moule doit être soumis à plusieurs essais afin de déterminer les problèmes d'affaissement, de porosité ou de précision dimensionnelle.

Optimisation de la conception du moule:

Sur la base des résultats des tests, le conception de moules de coulée sous pression peuvent être optimisés pour améliorer les performances et l'efficacité. Il peut s'agir de modifier le système de portes, les canaux de refroidissement ou le matériau du moule.

Moules pour le formage de la tôle

Moules pour le formage de la tôle créer des formes complexes à partir de feuilles de métal minces. Le processus de conception d'un moule pour le formage de la tôle comprend les étapes suivantes

Choix du matériau:

Le choix du matériau approprié pour le moule est la première étape du processus de conception d'un moule pour le formage de la tôle. Le matériau doit être suffisamment robuste pour supporter la chaleur et la pression intenses de la procédure de formage. L'acier, l'aluminium et le laiton sont des choix courants pour ces matériaux de moule.

Conception de moules:

Ensuite, dans la conception de moules pour le formage de tôles, un moule doit être conçu en fonction des paramètres du produit final. La réalisation d'un modèle 3D du moule à l'aide d'un logiciel de CAO est une étape cruciale de ce processus. La conception du moule tient compte de la taille et de la forme de la tôle, de l'épaisseur et de la texture souhaitées du produit, ainsi que des caractéristiques nécessaires telles que les trous et les découpes.

Conception d'outils:

La conception de l'outillage peut commencer après la finalisation de la conception du moule. Elle consiste à créer l'outillage nécessaire à la fabrication du moule, y compris les poinçons, les matrices et autres outils spécialisés. L'outillage doit s'intégrer parfaitement à la conception du moule et garantir une exactitude et une précision maximales lors du formage.

Production de prototypes:

Une fois que la conception du moule et de l'outillage est terminée, un prototype du produit final peut être fabriqué à l'aide du moule. Cette étape est importante pour s'assurer que le moule fonctionne correctement et que le produit répond aux spécifications souhaitées.

Fabrication de moules:

Le processus de fabrication du moule peut commencer après que le prototype a été testé et approuvé. Il s'agit d'usiner le moule à partir du matériau sélectionné à l'aide d'équipements spécialisés tels que des machines à commande numérique ou des machines à électroérosion. Le moule doit être usiné selon les spécifications exactes du modèle CAO afin de garantir une précision et une cohérence maximales.

Assemblage des moules:

L'assemblage du moule et de l'outillage est la dernière étape de la fabrication d'un moule de formage de tôle entièrement fonctionnel après la construction du moule. Pour finir et préparer le moule à la production, des opérations supplémentaires d'usinage, de soudage ou d'autres opérations spéciales peuvent être nécessaires au cours de l'assemblage.

Test des moisissures:

Enfin, la conception du moule de formage de tôle doit être examinée avant sa mise en production afin de vérifier qu'il ne présente pas de fuites et qu'il produira les résultats escomptés. D'autres prototypes ou essais peuvent s'avérer nécessaires pour garantir le bon fonctionnement du moule et la production de produits de haute qualité tout au long des tests.

Conclusion :

Une fois que vous aurez compris les différentes moules industriels et les méthodes de conception des moules industriels, il est plus facile d'évaluer le moule idéal pour vos besoins de production.

Pour plus de détails et de questions, n'hésitez pas à contacter nos professionnels à Prototool.com.