Les concepteurs de produits expérimentés comprennent parfaitement les processus de moulage par injection et prennent en compte de nombreux facteurs dans la conception des pièces en plastique. Cet article se concentre sur des éléments essentiels tels que l'épaisseur des parois, les angles de dépouille, les nervures, les trous, les piliers, les boutons-pression, les ajustements d'interférence et les tolérances dans la conception des pièces moulées en plastique.

Épaisseur de la paroi dans la conception des pièces en plastique

Il est essentiel de déterminer l'épaisseur appropriée de la paroi. D'autres caractéristiques telles que les nervures et les filets font référence à l'épaisseur de la paroi. L'épaisseur de la paroi d'un produit en plastique dépend de diverses exigences, notamment les forces externes qu'il doit supporter, le support d'autres pièces, les propriétés du matériau plastique, le poids, les performances électriques, la précision dimensionnelle, la stabilité et les exigences d'assemblage.

En règle générale, l'épaisseur des parois des matériaux thermoplastiques varie de 1 à 6 mm, les épaisseurs les plus courantes étant de 2 à 3 mm. Pour les pièces plus grandes, l'épaisseur peut dépasser 6 mm. Le tableau 1 présente les valeurs recommandées pour l'épaisseur des parois de divers thermoplastiques.

| Matériaux | Épaisseur minimale de la paroi | Valeurs recommandées pour les petites pièces | Valeurs recommandées pour les pièces moyennes | Valeurs recommandées pour les grandes pièces |

| Nylon | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PMMA | 0.8 | 1.5 | 2.2 | 4~6.5 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~5.8 |

| PP | 0.85 | 1.54 | 1.75 | 2.4~3.2 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

| ABS | 0.8 | 1 | 2.3 | 3.2~6 |

Uniformité de l'épaisseur de la paroi

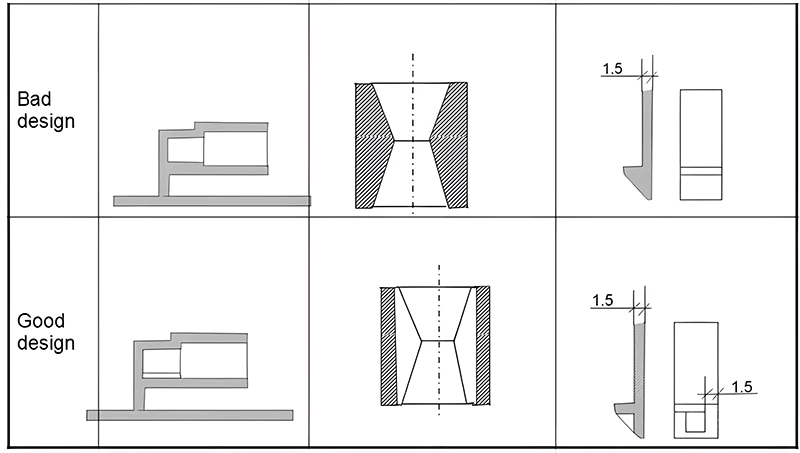

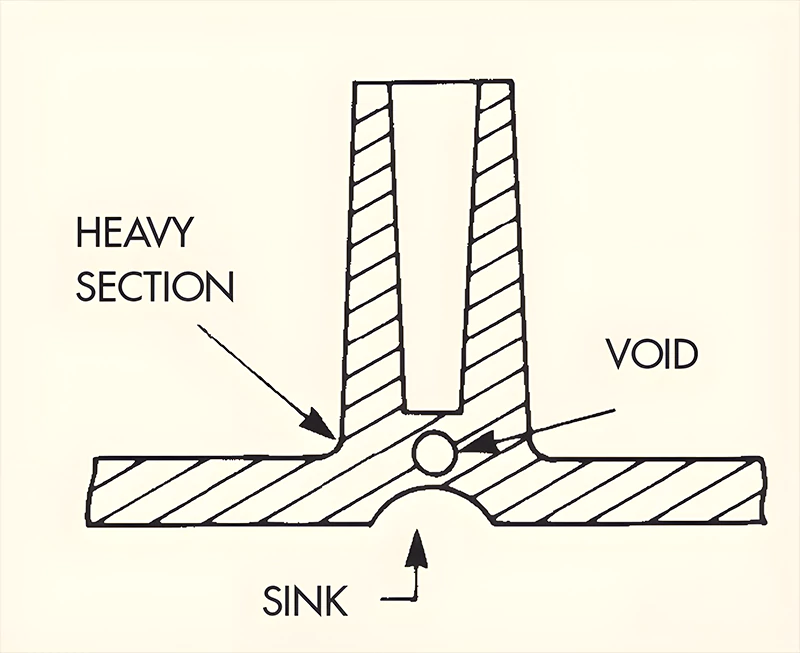

L'uniformité de l'épaisseur des parois est un principe clé de la conception des pièces en plastique. Une épaisseur inégale peut entraîner un écoulement irrégulier de la matière fondue et une contraction due au refroidissement, ce qui provoque des défauts tels que des marques d'enfoncement, des vides, des déformations ou même des fissures. Elle peut également entraîner des marques de retrait, des contraintes internes, des distorsions, des variations de couleur ou des différences de transparence. Des parois plus minces peuvent compromettre la résistance et la rigidité lors de l'utilisation et de l'assemblage. D'un point de vue économique, les pièces trop épaisses augmentent les coûts des matériaux et les délais de production. Les zones où le plastique est plus épais se refroidissent plus lentement, ce qui entraîne des marques d'enfoncement. La figure 1 illustre la conception d'une épaisseur de paroi uniforme.

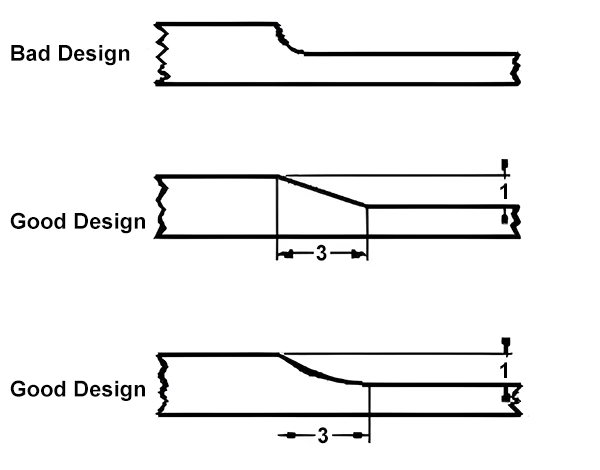

Si le passage de sections plus épaisses à des sections plus minces est inévitable, il doit être progressif, en maintenant un rapport maximal de 3:1 dans l'épaisseur de la paroi, comme le montre la figure 2.

Dans de nombreux cas, les concepteurs peuvent utiliser des nervures pour modifier l'épaisseur totale de la paroi, ce qui permet non seulement d'économiser du matériau et de réduire les coûts de production, mais aussi de raccourcir le temps de refroidissement. Le temps de refroidissement est approximativement proportionnel à l'épaisseur de la paroi.

En outre, les concepteurs doivent tenir compte de la trajectoire d'écoulement, c'est-à-dire de la distance parcourue par le matériau fondu depuis la porte jusqu'à toutes les parties de la cavité. En général, il existe une relation proportionnelle entre la trajectoire d'écoulement et l'épaisseur de la paroi. Une épaisseur de paroi plus importante signifie un chemin d'écoulement plus long. Si le rapport entre le chemin d'écoulement et l'épaisseur de la paroi est trop élevé, un manque de matériau ou un remplissage incomplet peut se produire loin de la porte. Par conséquent, il peut être nécessaire d'augmenter l'épaisseur de la paroi dans certains cas.

Angles aigus

Les angles vifs sont souvent à l'origine de défauts et de concentrations de contraintes dans les pièces. Ces zones sont sujettes à l'accumulation de matériaux indésirables lors de traitements ultérieurs tels que l'électrodéposition ou la peinture. La concentration de contraintes peut provoquer des fractures sous l'effet d'une charge ou d'un impact. Il est donc conseillé d'éviter les angles aigus dans la conception. La figure 3 donne un exemple de conception à angles vifs.

Considérations relatives aux angles de dépouille et à la direction d'éjection

Direction d'éjection et ligne de séparation

Dès le début de la conception d'un produit moulé par injection, il est essentiel d'établir la direction d'éjection et le plan de joint. Cela permet de minimiser les mécanismes d'extraction du noyau et de réduire l'impact des plans de joint sur l'aspect du produit. Une fois la direction d'éjection définie, les structures telles que les nervures, les boutons-pression et les protubérances doivent s'aligner sur cette direction afin d'éviter l'arrachement du noyau, de réduire les lignes de couture et de prolonger la durée de vie du moule. Le plan de joint approprié peut alors être choisi pour améliorer l'aspect et les performances.

Lors de l'éjection du moule, la pièce doit surmonter les forces d'éjection et d'ouverture. L'ouverture fait référence au détachement de la pièce de la cavité. En refroidissant à l'intérieur du moule, la pièce se rétracte, ce qui fait que les parois du trou serrent fortement le noyau. La friction entre la pièce et le noyau, l'adhérence du vide au fond du trou et d'autres facteurs font que les forces d'éjection sont nettement plus importantes que les forces d'ouverture. Des forces d'éjection excessives peuvent déformer la pièce, provoquer un blanchiment, des plis et des abrasions de surface.

Angles d'ébauche

Les angles de dépouille sont essentiels pour déterminer l'ampleur des forces d'éjection. Étant donné que les pièces moulées par injection adhèrent souvent au moule convexe en raison du retrait dû au refroidissement, des angles de dépouille égaux sur les moules concaves et convexes garantissent une épaisseur de paroi uniforme et empêchent la pièce d'adhérer au moule concave plus chaud après l'éjection. Dans les cas particuliers où la pièce doit adhérer au moule concave après l'éjection, l'angle de dépouille de la pièce concave adjacente peut être réduit ou une contre-dépouille peut être délibérément ajoutée au moule concave.

Il n'y a pas de valeur fixe pour les angles de dépouille ; ils sont généralement déterminés sur la base de l'expérience. Les parois extérieures très polies peuvent avoir des angles de dépouille aussi faibles que 1/8 ou 1/4 de degré. Pour les pièces plus profondes ou texturées, l'angle de dépouille doit augmenter en conséquence. Par convention, un angle de dépouille supplémentaire de 1 degré est nécessaire pour chaque profondeur de texture de 0,025 mm.

En outre, si des angles de dépouille plus importants facilitent généralement l'éjection, il est essentiel de maintenir la précision dimensionnelle. Les erreurs dimensionnelles causées par les angles de dépouille doivent rester dans la plage de précision. Pour les pièces présentant un retrait important ou des formes complexes, des angles de dépouille plus importants doivent être envisagés.

Les nervures dans la conception des pièces en plastique

La résistance des pièces en plastique ne dépend pas uniquement de l'augmentation de l'épaisseur des parois. En fait, l'augmentation de l'épaisseur peut entraîner des contraintes internes dues au retrait, réduisant ainsi la résistance. La clé de l'amélioration de la résistance des pièces en plastique réside dans leur rigidité. Celle-ci est souvent obtenue par une combinaison de styles de parois minces et de nervures stratégiquement placées pour augmenter le module de section.

Considérations relatives à la conception des nervures

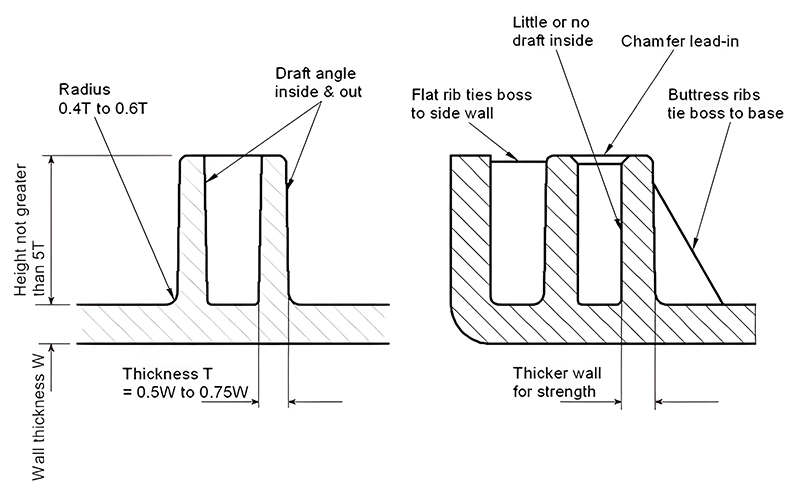

Cependant, l'ajout de nervures entraîne une augmentation de l'épaisseur à la jonction avec la paroi principale. Cette épaisseur dépend généralement du plus grand cercle inscrit, déterminé par l'épaisseur des nervures et le rayon du congé de raccordement. Avec une épaisseur de matériau de base de 4 mm, la modification de l'épaisseur des nervures et du rayon du congé de raccordement modifie le diamètre du plus grand cercle inscrit. La figure 4 illustre comment des augmentations locales de l'épaisseur de la paroi peuvent entraîner une déformation par retrait sur le dos, ce qui affecte l'apparence. Une conception appropriée peut réduire la probabilité d'apparition d'indentations de surface, améliorant ainsi la qualité de la pièce.

L'analyse montre que l'épaisseur de la nervure doit être minimisée dans certaines limites. Si la nervure est trop fine, sa hauteur doit être augmentée pour maintenir la rigidité. Cependant, des nervures trop fines peuvent entraîner des déformations sous pression, des difficultés de remplissage lors du moulage et un collage au moule. Le rayon de la base de la nervure ne doit pas être trop faible pour éviter la concentration des contraintes.

En règle générale, le rayon de la racine de la nervure doit être au moins égal à 40% de l'épaisseur de la nervure. L'épaisseur de la nervure doit être comprise entre 50% et 75% de l'épaisseur de la paroi du matériau de base, le ratio le plus élevé étant limité aux matériaux à faible taux de retrait. La hauteur de la nervure doit être inférieure à cinq fois l'épaisseur du matériau de base. Les nervures doivent avoir des angles de dépouille et être orientées dans le sens de l'éjection ou utiliser des composants mobiles du moule. L'espacement entre les nervures doit être supérieur à deux fois l'épaisseur du matériau de base.

Pour obtenir une rigidité uniforme dans toutes les directions, la méthode la plus simple consiste à ajouter des nervures longitudinales et transversales, se croisant à angle droit. Toutefois, cette méthode peut augmenter l'épaisseur de la paroi aux intersections, ce qui entraîne un retrait plus important. Une solution courante consiste à ajouter un trou rond à l'intersection pour uniformiser l'épaisseur de la paroi, comme le montre la figure 5.

Considérations sur la conception des pièces en plastique pour les trous

1. Placement et résistance des trous

Il est courant d'incorporer des trous dans les pièces en plastique à des fins d'assemblage ou de fonctionnalité. Idéalement, la taille et l'emplacement de ces trous ne doivent pas compromettre la résistance du produit ni compliquer le processus de fabrication. Facteurs clés à prendre en compte :

- La distance entre des trous adjacents ou entre un trou et le bord le plus proche doit être au moins égale au diamètre du trou. Ceci est particulièrement important pour les trous situés près des bords afin d'éviter les fractures. Pour les trous filetés, la distance entre le trou et le bord du produit doit généralement être supérieure à trois fois le diamètre du trou.

2. Types de trous

Il existe différents types de trous, tels que les trous débouchants, trous borgneset les trous étagés. Du point de vue de l'assemblage, les trous débouchants sont plus courants et plus faciles à réaliser que les trous borgnes. Du point de vue de la conception du moule, les trous débouchants sont structurellement plus simples. Ils peuvent être formés avec des noyaux fixés à la fois dans la partie mobile et dans la partie fixe du moule, ou avec un seul noyau dans l'une ou l'autre partie. La première solution crée deux poutres en porte-à-faux sous l'action du plastique fondu, mais avec des bras courts, ce qui entraîne une déformation minimale.

Ce dernier, formant généralement une poutre simplement soutenue, présente également une déformation minimale. Lorsque deux noyaux sont utilisés, leurs diamètres doivent être légèrement différents afin d'éviter tout désalignement et de garantir des surfaces d'accouplement lisses. Les trous borgnes, formés avec un noyau de poutre en porte-à-faux, sont plus susceptibles de se plier sous l'impact du plastique fondu, ce qui entraîne des trous de forme irrégulière. En règle générale, la profondeur d'un trou borgne ne doit pas dépasser le double de son diamètre. Pour les trous borgnes d'un diamètre inférieur ou égal à 1,5 mm, la profondeur ne doit pas dépasser le diamètre. L'épaisseur de la paroi au fond d'un trou borgne doit être au moins égale à un sixième du diamètre du trou pour éviter le retrait.

3. Trous latéraux

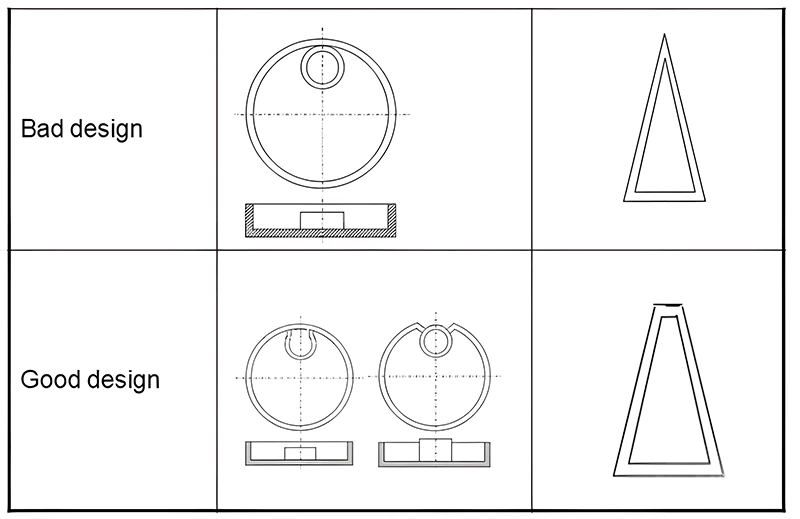

Les trous latéraux sont généralement formés à l'aide de noyaux latéraux, ce qui peut augmenter les coûts de moulage et de maintenance, en particulier si les noyaux latéraux sont longs et susceptibles de se casser. Si cela est possible, la conception peut être améliorée comme le montre la figure 6, afin d'atténuer ces problèmes.

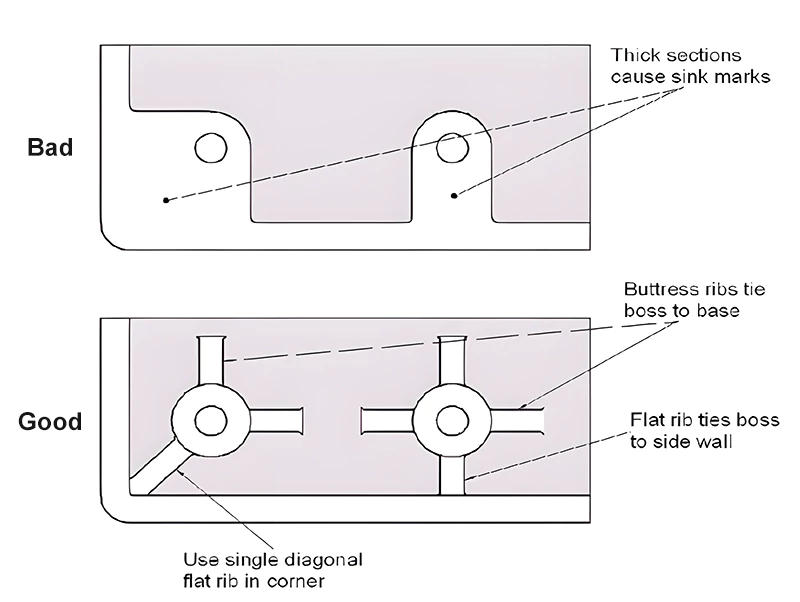

Bossages dans la conception de pièces en plastique

PatronsLes bossages creux, généralement en saillie par rapport à l'épaisseur de la paroi, sont utilisés pour assembler des produits, séparer des objets et soutenir d'autres pièces. Les bossages creux peuvent recevoir des inserts ou serrer des vis. Ces applications nécessitent une résistance suffisante pour supporter la pression sans se fissurer. Les bossages sont généralement cylindriques, car cette forme est plus facile à mouler et offre de meilleures propriétés mécaniques.

Intégration à la structure

Idéalement, les bossages ne devraient pas être conçus comme des cylindres isolés. Ils doivent être reliés aux parois extérieures ou utilisés conjointement avec des nervures. Cette approche renforce la résistance du bossage et facilite l'écoulement de la matière plastique. La connexion à la paroi extérieure doit être une connexion à paroi mince afin d'éviter le retrait.

La base du bossage, à la jonction avec le matériau de base, doit avoir un rayon d'angle de 0,4 à 0,6 fois l'épaisseur du matériau de base. L'épaisseur de la paroi du bossage doit être comprise entre 0,5 et 0,75 fois l'épaisseur du matériau de base. La partie supérieure du bossage doit présenter un chanfrein pour faciliter l'installation des vis. Des angles de dépouille sont également nécessaires sur les bossages. Ces exigences de conception sont similaires à celles des nervures, ce qui fait des bossages une variante des nervures. Les figures 7 et 8 illustrent ces relations.

Bossages filetés pour vis autotaraudeuses

De nombreux bossages sont utilisés pour raccorder des vis autotaraudeuses. Les filets intérieurs de ces bossages sont formés par un procédé de fluage à froid, qui déforme le plastique sans le couper. La taille du bossage fileté doit être suffisante pour résister à la force d'insertion de la vis et à la charge qu'elle supporte. Le diamètre du trou dans le bossage doit permettre à la vis de rester en place dans des conditions spécifiques de couple et de vibration.

Le diamètre extérieur du bossage doit résister à la force circonférentielle générée lors du serrage de la vis sans se rompre. Pour faciliter l'insertion de la vis, un évidement est souvent créé au sommet du bossage, légèrement plus grand que le diamètre nominal du filetage. Le calcul des dimensions d'un bossage peut s'avérer complexe.

Une méthode d'estimation simplifiée provenant d'un site Internet étranger est recommandée, basée sur le diamètre nominal de la vis. Il faut d'abord identifier le matériau utilisé, puis appliquer le coefficient correspondant du tableau au diamètre nominal de la vis pour déterminer la taille appropriée.

Connexions par encliquetage dans la conception de pièces en plastique

L'assemblage par encliquetage est une méthode de connexion pratique, rentable et respectueuse de l'environnement. Les composants encliquetables sont moulés en même temps que le produit, ce qui élimine le besoin d'attaches supplémentaires telles que des vis. L'assemblage consiste simplement à encliqueter les pièces correspondantes.

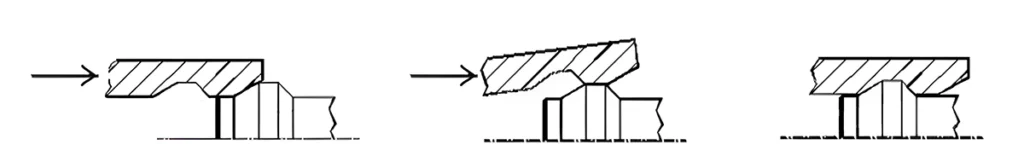

Le principe de l'encliquetage consiste à faire passer une partie saillante d'un composant devant un obstacle situé sur un autre composant. Ce processus implique une déformation élastique et, une fois l'obstacle franchi, les pièces reprennent leur forme initiale et se verrouillent, comme le montre la figure 9. Les connexions par encliquetage peuvent être permanentes ou amovibles.

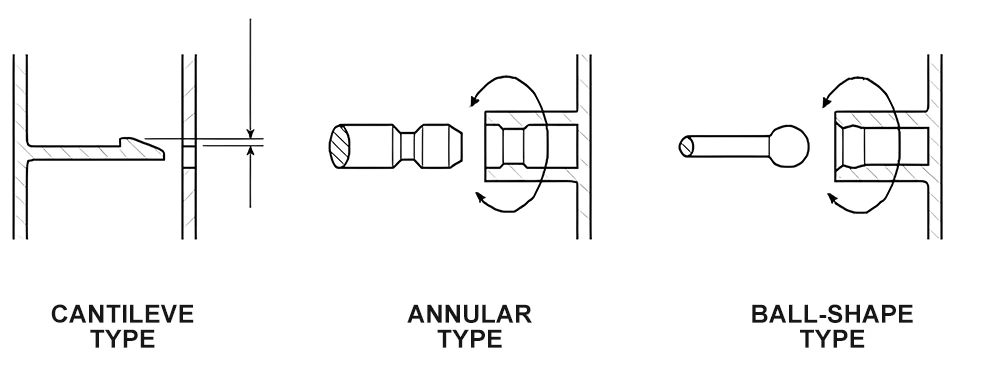

D'un point de vue structurel, les raccords rapides peuvent être classés en trois catégories : en porte-à-faux, en forme d'anneau et en forme de boule, comme le montre la figure 10.

Principaux angles et calculs

1. Angles critiques

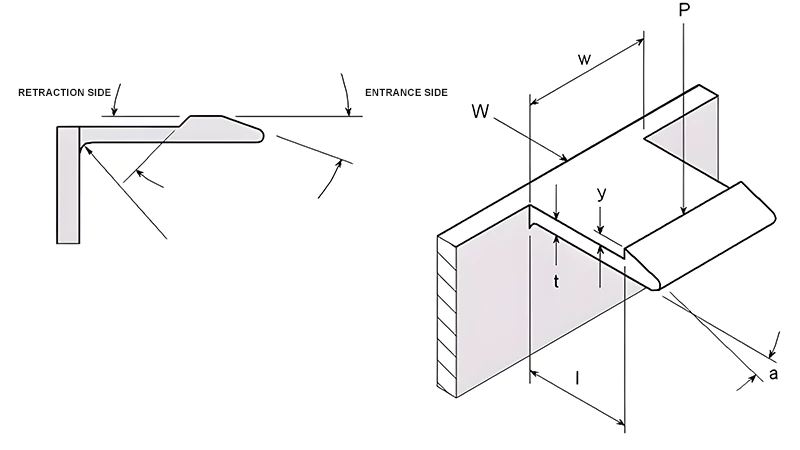

Le côté de rétraction et le côté d'entrée sont deux angles critiques dans la conception de l'encliquetage. En général, un côté de rétraction plus grand est préférable pour un ajustement plus sûr. Lorsque le côté de rétraction approche les 90 degrés, l'encliquetage devient permanent, comme le montre la figure 11.

2. Calculs pour les raccords rapides

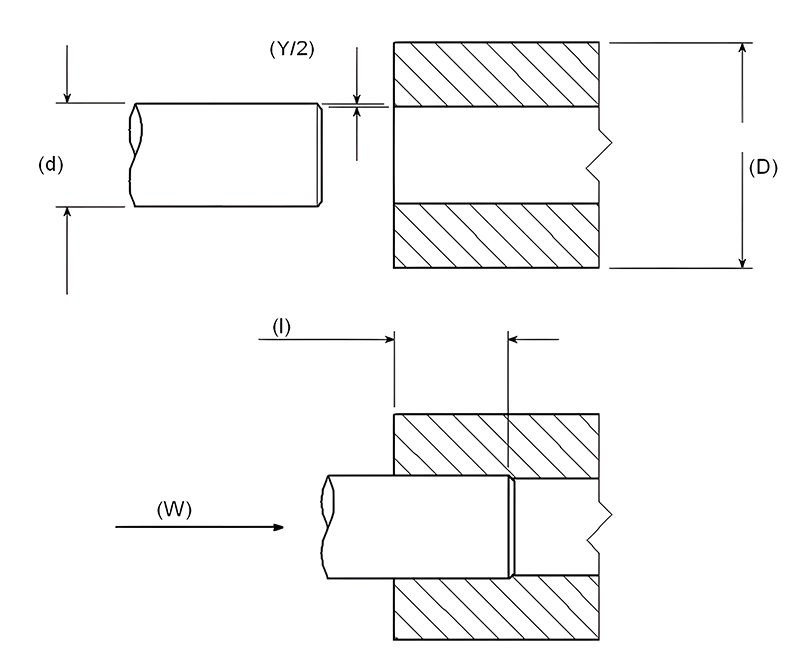

La flèche maximale admissible pour un encliquetage de section uniforme peut être calculée à l'aide de la formule suivante : Y = el² / (1,5t). Cette formule suppose une déformation uniquement dans le mousqueton. Dans la pratique, une certaine déformation se produit également à proximité du mousqueton, ce qui peut être considéré comme un facteur de sécurité.

La force nécessaire pour produire une déflexion Y dans l'encliquetage : P = wt²Ee / (6l).

La force d'assemblage peut être estimée avec : W = P(μ + tga) / (1 - tga).

Pour les boutons-pression amovibles, la force de déclenchement peut être calculée à l'aide des mêmes formules, en remplaçant l'angle a par l'angle b.

Le tableau 2 fournit certains coefficients nécessaires à ces calculs.

| Matériaux | (e)(%) | GPa | Coefficient(s) de frottement |

| PS | 2 | 3.0 | 0.3 |

| ABS | 2 | 2.1 | 0.2 |

| SAN | 2 | 3.6 | 0.3 |

| PMMA | 2 | 2.9 | 0.4 |

| LDPE | 5 | 0.2 | 0.3 |

| PEHD | 4 | 1.2 | 0.3 |

| PP | 4 | 1.3 | 0.3 |

| PA | 3 | 1.2 | 0.1 |

| POM | 4 | 2.6 | 0.4 |

| PC | 2 | 2.8 | 0.4 |

3. Mousquetons annulaires

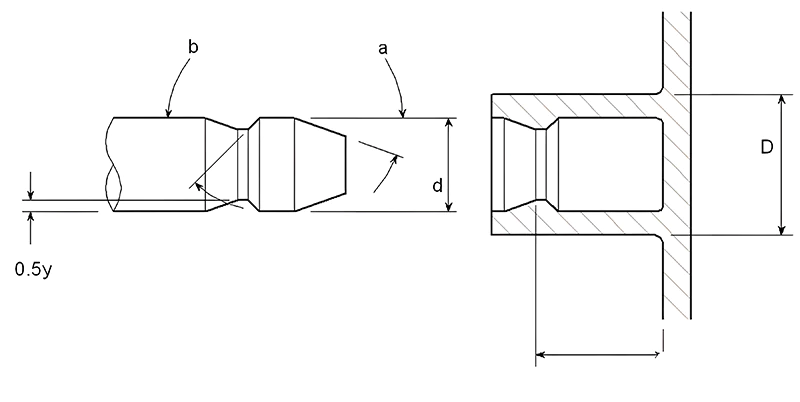

Les joints d'étanchéité annulaires utilisent les protubérances internes d'une bague pour s'engager dans la gorge d'un arbre. En fonction de l'angle de déclenchement, ils peuvent être libérables ou non libérables. L'anneau se dilate de manière élastique lors de l'insertion et du retrait ; il est généralement fabriqué à partir de matériaux présentant une bonne élasticité.

La figure 12 illustre un encliquetage annulaire.

La taille maximale de la saillie de l'encliquetage annulaire peut être calculée à l'aide de la formule suivante :

y = Sd((K + v) / E + (1 - v) / E) / K

Où S est la contrainte de conception, v est le coefficient de Poisson, E est le module d'élasticité et K est un coefficient géométrique calculé comme suit : K = (1 + (d/D)²) / (1 - (d/D)²).

La force d'expansion sur le manchon peut être calculée avec :

P = (tan a + μ) / Sydlπ / K

Où μ est le coefficient de frottement.

Le tableau 2 fournit les coefficients de Poisson pour divers matériaux non remplis, avec les coefficients de frottement indiqués dans la figure 17.

Les ajustements d'interférence dans la conception des pièces en plastique

Les ajustements d'interférence, utilisés pour relier les trous et les arbres, sont efficaces pour transmettre le couple et d'autres forces. Ce type d'assemblage est pratique et simple. La principale considération dans la conception des ajustements serrés est la quantité d'interférence : trop peu d'interférence conduit à des connexions peu fiables, tandis que trop d'interférence rend l'assemblage difficile et augmente le risque de fissuration.

Lors de la conception des ajustements serrés, il est important de tenir compte des tolérances du trou et de l'arbre, ainsi que de la température de fonctionnement, car les variations de température peuvent affecter de manière significative la valeur de l'ajustement serré. La plupart des arbres sont métalliques et, pour assurer une connexion fiable, il est courant d'ajouter des moletages ou des rainures sur l'arbre correspondant. La formule générale pour calculer l'interférence est la suivante

Y = Sd((K + v) / E) / K

Où S est la contrainte de conception, v est le coefficient de Poisson, E est le module d'élasticité et K est un coefficient géométrique calculé comme suit :

K = (1 + (d/D)²) / (1 - (d/D)²)

La force d'assemblage peut être calculée avec :

W = Sdlπμ / K

Où μ est le coefficient de frottement, et l est la longueur d'engagement. Le coefficient de Poisson est indiqué dans le tableau 3.

| Matériaux | Rapport de Poisson |

| PS | 0.38 |

| PMMA | 0.4 |

| LDPE | 0.49 |

| PEHD | 0.47 |

| PP | 0.43 |

| PA | 0.45 |

| PC | 0.42 |

| PVC | 0.42 |

| OPP | 0.41 |

| PPS | 0.42 |

| Acier | 0.38 |

Outre les ajustements serrés, il existe d'autres méthodes d'assemblage des pièces en plastique, telles que le thermofixage, le soudage et le soudage par ultrasons. Chacune de ces méthodes présente ses propres avantages et convient à différentes applications en fonction des propriétés du matériau et des exigences de l'assemblage.

Impact de la tolérance et sélection des matériaux dans la conception des pièces en plastique

La plupart des produits en plastique peuvent atteindre une grande précision dans les tolérances dimensionnelles. Toutefois, les matériaux présentant des taux de rétraction élevés ou les matériaux plus souples peuvent être plus difficiles à contrôler. La conception du produit doit tenir compte de l'environnement d'utilisation, du matériau plastique et de la forme du produit pour définir les tolérances appropriées. Au fur et à mesure que les exigences des clients augmentent, le concept d'ajustement et de finition doit évoluer. L'objectif est de parvenir à un équilibre entre l'ajustement, la précision et l'esthétique.

Le moulage par injection est généralement classé en trois niveaux de qualité : usage général, précision moyenne et haute précision.

- Moulage à usage général : Cela nécessite un niveau de contrôle de la qualité moins élevé, caractérisé par des taux de rejet plus faibles et des cycles de production plus rapides.

- Moulage de précision moyenne : Plus coûteux en raison des exigences plus élevées imposées aux moules et aux processus de production, qui nécessitent des contrôles de qualité fréquents.

- Moulage de haute précision : Elle exige des moules précis, des conditions de production optimales et un contrôle continu de la production. Cela a un impact sur le cycle de production, augmentant la production unitaire et les coûts de contrôle de la qualité. Les concepteurs doivent trouver un équilibre entre la précision et les coûts de production économiques, en assouplissant souvent les tolérances pour les dimensions non critiques, tout en respectant les exigences en matière de performance, d'apparence et d'ajustement.

Sélection des matériaux

Il n'existe pas de matériaux intrinsèquement mauvais, mais seulement des choix inappropriés pour des applications spécifiques. Les concepteurs doivent bien comprendre les propriétés des matériaux disponibles et les tester soigneusement pour étudier leur impact sur les performances des produits moulés.

Les matériaux les plus couramment utilisés dans le moulage par injection sont les thermoplastiques, qui se divisent en plastiques amorphes et semi-cristallins. Ces deux catégories diffèrent considérablement en termes de structure moléculaire et de performances affectées par la cristallisation. Les thermoplastiques semi-cristallins sont généralement utilisés pour les pièces nécessitant une résistance mécanique élevée, tandis que les thermoplastiques amorphes, moins susceptibles de se déformer, sont souvent utilisés pour les boîtiers.

Les thermoplastiques sont disponibles en versions non renforcées, renforcées par des fibres de verre et remplies de minéraux ou de billes de verre. Les fibres de verre améliorent principalement la solidité, la rigidité et la résistance à la température ; les minéraux et les fibres de verre réduisent le gauchissement mais offrent un renforcement moindre. Les modifications spécifiques des propriétés dues aux renforts doivent être confirmées par les fournisseurs de matériaux ou par l'expérimentation.

Certains thermoplastiques, en particulier le PA6 et le PA66, sont très hygroscopiques, ce qui peut affecter de manière significative leurs propriétés mécaniques et leur stabilité dimensionnelle.

Les considérations liées au traitement et à l'assemblage sont cruciales. L'intégration de plusieurs fonctions dans un seul composant permet d'économiser des frais d'assemblage coûteux. Ce principe est bénéfique pour le calcul des coûts de production. Les matériaux à haute performance (rigidité, ténacité) peuvent permettre d'obtenir des parois plus fines, ce qui raccourcit les cycles de production. Il est donc essentiel de répertorier toutes les normes et de les évaluer systématiquement.

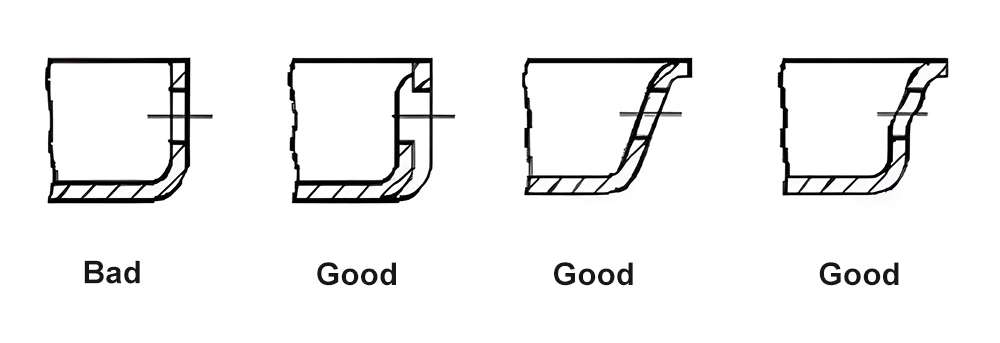

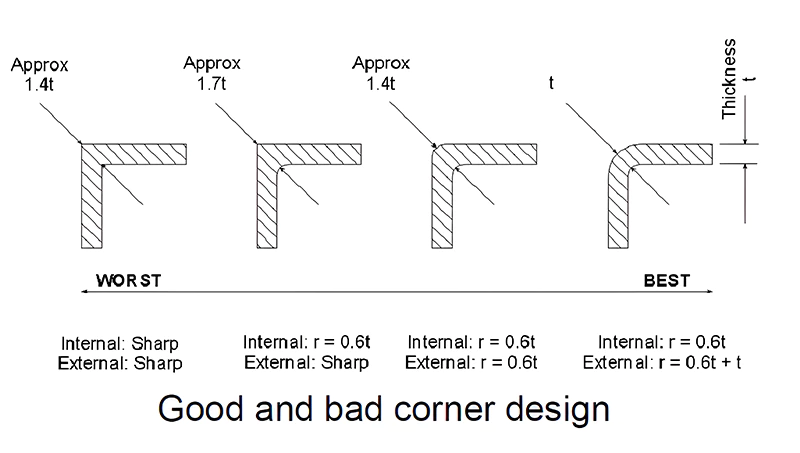

Filets et coins arrondis dans la conception de pièces en plastique

Les angles vifs entraînent souvent des défauts et une concentration de contraintes dans les pièces en plastique, ce qui peut provoquer des fractures sous l'effet d'une charge ou d'un impact. Des coins arrondis plus larges (filets) offrent une solution à ce problème. Non seulement ils réduisent la concentration des contraintes, mais ils facilitent également l'écoulement du plastique pendant le moulage et l'éjection du produit fini.

Si le coin interne est arrondi et que le coin externe est pointu, la zone du virage sera toujours plus épaisse que les autres parties, ce qui entraînera un rétrécissement. Une solution consiste à arrondir les angles internes et externes pour obtenir une épaisseur de paroi uniforme. Dans ce cas, le rayon extérieur est la somme du rayon intérieur et de l'épaisseur de la paroi de base.

Les principes de conception des rayons d'angle s'appliquent également aux encliquetages en porte-à-faux. Dans ces derniers, le bras en porte-à-faux doit se plier et se mettre en place. Si le rayon de l'angle (R) est trop petit, il peut entraîner une concentration excessive des contraintes, ce qui rend le produit susceptible de se casser lorsqu'il est plié. Inversement, si R est trop grand, il peut entraîner des marques de retrait et des vides. C'est pourquoi il existe un rapport spécifique entre le rayon de l'angle et l'épaisseur de la paroi, généralement compris entre 0,2 et 0,6, la valeur idéale se situant autour de 0,5.

Conclusion

En résumé, cet article a abordé plusieurs aspects essentiels de la conception structurelle des pièces moulées par injection, notamment l'épaisseur des parois, les angles de dépouille, les nervures, les trous, les bossages, les encliquetages, les ajustements serrés, les tolérances et les angles arrondis. Chacun de ces éléments joue un rôle essentiel dans la fonctionnalité, la durabilité et la qualité globales du produit final.

Cependant, il est important de se rappeler que la conception structurelle est également influencée par des facteurs environnementaux, des conditions spécifiques et des exigences propres à chaque projet. Ces facteurs nécessitent une approche personnalisée pour chaque défi de conception.

L'objectif de cette vue d'ensemble est de fournir aux ingénieurs en conception structurelle, qu'ils soient en formation ou en exercice, les connaissances et les idées nécessaires pour exceller dans leur domaine. En comprenant et en appliquant ces principes, les concepteurs peuvent créer des pièces moulées par injection plus efficaces, plus fiables et de meilleure qualité.

Une réponse

Votre blog est toujours un moment fort de ma journée