Les plastiques, utilisés dans toutes les industries, offrent adaptabilité et résistance dans diverses applications, depuis les pièces de carrosserie des véhicules jusqu'aux parties du corps humain. Chaque application nécessite une technique de fabrication distincte, capable de mouler la pièce conformément aux spécifications. Les deux thermoformage et moulage par injectiondeux des procédures de fabrication les plus courantes pour créer des pièces en plastique, présentent des avantages distincts en fonction de l'application.

Si vous recherchez un processus de fabrication adapté à votre budget et à vos besoins de production, il est essentiel de comprendre la différence, les avantages et le processus du thermoformage, ainsi que la manière dont il diffère de celui du moulage par injection typique.

Pour vous aider, nous allons passer en revue tout ce qui concerne ce processus de fabrication et en quoi il diffère de la procédure de production standard du moulage par injection. Alors, entrons dans le vif du sujet.

Qu'est-ce que le thermoformage ?

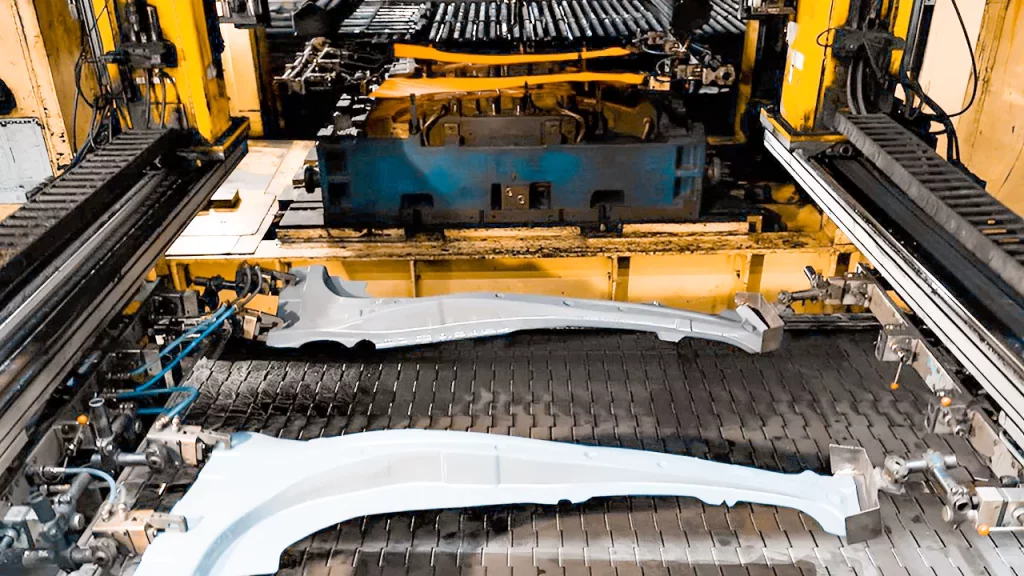

En général, le thermoformage permet de créer des articles en pressant des feuilles thermoplastiques chaudes dans un moule à une seule face. Les articles thermoformés peuvent être créés en appliquant une pression sur la feuille ou en chassant tout l'air du moule. Cette technique est connue sous le nom de formage sous vide.

Ainsi, lorsqu'une pièce a été formée, elle est découpée et finie selon les spécifications du client. Ce processus de fabrication est idéal pour les géométries simples et les pièces présentant de larges tolérances, telles que les inserts d'emballage, mais il n'est pas adapté aux petites pièces complexes ou à la production en grande quantité.

Histoire du thermoformage

Le concept de thermoformage remonte à 1855, date de l'invention de la cellulose. L'une des personnes à l'origine du développement du moulage par injection, John HyattIl a expérimenté l'utilisation de la cellulose comme matière première pour fabriquer un plastique plus résistant. Dans le cadre de ses expériences, il a combiné de la nitrocellulose, du camphre et de l'alcool et a commencé à fabriquer des feuilles et des bâtonnets de ce matériau.

En outre, il a souvent confié à d'autres entreprises la fabrication finale de produits tels que des jouets, des bouteilles et d'autres articles. Ce procédé de fabrication est aujourd'hui utilisé pour fabriquer un large éventail de produits, des jouets aux baignoires entières en passant par les tableaux de bord des véhicules. Contrairement au moulage par injection, l'outillage de thermoformage est moins coûteux et les grandes pièces peuvent être produites rapidement pour les commandes de faible volume.

Avantages du thermoformage

Grande adaptabilité et simplicité d'utilisation

Étant donné que le thermoformage utilise un moule de base à une seule face construit avec des matériaux hautement formables, les conceptions de thermoformage peuvent être mises à jour rapidement et à un prix abordable. Le moulage par injection, en revanche, nécessite deux moules avec des matériaux plus lourds, ce qui prend plus de temps et coûte plus cher à l'outil.

Variétés de textures, de couleurs et de dessins des produits

Ce procédé de fabrication présente de nombreux avantages pour la conception des produits et l'image de marque. Des couleurs vives peuvent être introduites dans les polymères thermoformés, ce qui permet d'obtenir des couleurs éclatantes et durables sur l'ensemble du matériau. En outre, les matériaux thermoformés peuvent être peints, sérigraphieL'impression, le pochoir et les revêtements, qui permettent d'obtenir des dessins, des textures et des finitions distinctifs afin d'améliorer l'aspect et la durée de vie du produit.

Réduction des coûts d'outillage

L'outillage du thermoformage est moins coûteux que celui du moulage par injection. Ses moules sont souvent construits à partir de matériaux peu coûteux. aluminium. En revanche, les moules d'injection sont souvent fabriqués en aluminium plus épais, en acier ou en d'autres alliages lourds pour résister à des pressions plus élevées et permettre une réutilisation continue sur des cycles de fabrication plus longs.

En outre, ce processus de fabrication utilise un outil à une seule face plutôt qu'un moule d'injection à deux faces. Cela permet de réduire de près de la moitié la quantité de matériau utilisée pour la fabrication d'un moule à injection. fabrication de moulesCe qui permet de réduire le coût initial du thermoformage. Néanmoins, les moules sont moins robustes et ne peuvent pas être utilisés pour une fabrication à grande échelle ou répétée.

La taille du composant a un impact considérable sur la rentabilité du thermoformage par rapport au moulage par injection. Plus la taille de la pièce est importante, plus la disparité des coûts d'outillage est grande. Plus la taille de la pièce augmente, plus ce procédé de fabrication devient rentable.

Fabrication rapide et prototypage

En ce qui concerne développement de produits et les essais de prototypes, le thermoformage est beaucoup plus rapide que le moulage par injection en raison de la rapidité avec laquelle ses moules peuvent être fabriqués. L'outillage des moules d'injection prend plus de temps car les moules sont à double face et fabriqués dans des matériaux plus résistants tels que l'acier. En comparaison, les moules thermoformés sont plus faciles à concevoir, à fabriquer et à modifier, ce qui en fait d'excellents outils de développement et d'essai.

Qu'est-ce que le moulage par injection ?

Le moulage par injection de plastique ou moulage par injection nécessite une conception et une ingénierie avancées pour créer des outils ou des moules complexes. Les moules en acier inoxydable ou en aluminium sont injectés avec du liquide en fusion. polymères à des températures élevées et sous une forte pression. Les moules sont ensuite refroidis pour libérer des pièces entières de plastique.

Les avantages :

Le moulage par injection de matières plastiques présente plusieurs avantages spécifiques, dont les suivants :

Outillage détaillé pour les pièces compliquées

Le moulage par injection présente l'avantage non négligeable de permettre la production de pièces très complexes avec un niveau de détail exceptionnel. Comme le matériau est pressé fermement dans les moindres recoins, le moulage par injection permet de produire des pièces d'une grande complexité avec un niveau de détail exceptionnel. des cavités précisesLa pression énorme utilisée dans le processus de moulage par injection permet la fabrication de composants compliqués et de géométries bizarres. Grâce aux options de moules à cavités multiples, le processus de moulage par injection peut être modifié pour répondre aux besoins individuels.

Haute précision et efficacité

Le moulage par injection implique l'utilisation de moules durables et réutilisables pour de nombreuses séries. Les clients peuvent compter sur le moule pour obtenir des résultats précis et constants pour de grandes séries de production pendant de nombreuses années.

Cette approche est particulièrement avantageuse pour les composants extrêmement petits, complexes et détaillés qui prennent du temps ou sont difficiles à fabriquer par thermoformage, découpe, fraisageet d'autres méthodes de fabrication.

Réduction des coûts dans le moulage par injection de matières plastiques

Bien que le moulage par injection soit plus coûteux que le thermoformage, la conception du moule et le processus de fabrication peuvent être modifiés de diverses manières afin de minimiser les coûts de production totaux. La simplification de la conception peut aider à réduire les coûts associés à la fabrication de moules complexes.

En outre, l'adoption de procédures de réduction des matériaux, telles que le détalonnage et le carottage, ou le simple remplacement des moules d'un produit similaire, peut permettre de répondre aux besoins d'un nouveau projet tout en respectant le budget.

Utilisation efficace du matériel

Le moulage par injection est une technique très efficace dont les taux de rebut sont extrêmement faibles. Le matériau de chaque composant est mesuré avec précision pour s'assurer que le moule est rempli, ce qui entraîne peu de débordements ou de déchets. Une fois démoulé, un produit moulé par injection peut être produit à l'échelle avec peu d'outillage supplémentaire.

Le moulage par injection de plastique est parfait pour les commandes de gros volumes et les production de masse dans des projets qui nécessitent des milliers, voire des millions d'exemplaires d'une même pièce.

La comparaison : Thermoformage et moulage par injection

Comparaison des volumes

Le moulage par injection permet d'atteindre des volumes de production nettement plus élevés que le thermoformage. Cela s'explique par le fait que les moules à injection peuvent comporter de nombreuses cavités. Certains moules peuvent avoir plus de 100 cavités. Toutefois, ce procédé ne produit qu'un seul article par cycle de moulage. Par conséquent, le moulage par injection est de loin supérieur pour les commandes de production importantes ou régulières.

Comparaison des vitesses

Le moulage par injection et le thermoformage sont tous deux excellents pour fabriquer des pièces rapidement. La principale différence réside dans le fait qu'avec le moulage par injection, les moules peuvent parfois comporter de nombreuses cavités alimentées par la même quantité de matière en fusion, ce qui permet d'obtenir un rendement nettement plus élevé. L'outillage de ce procédé étant facilement ajustable, le développement de la conception du produit final et des moules est accéléré.

Comparaison des matériaux

Le moulage par injection et le thermoformage peuvent utiliser les mêmes matières plastiques, telles que le polyéthylène, le polycarbonate et le polypropylène. PVC. Comme le moulage par injection utilise des granulés de plastique alors que ce procédé utilise des feuilles de plastique, les matériaux de thermoformage sont plus souples et plus malléables.

Comparaison du coût du plomb

Les coûts d'outillage pour ce processus peuvent être beaucoup moins élevés que pour le moulage par injection. Comme les pressions exercées au cours de ce processus de fabrication sont inférieures à celles du moulage par injection, la majeure partie de l'outillage de ce processus est composée d'aluminium.

En comparaison, le moulage par injection nécessite des aciers à outils coûteux tels que le P20 ou le H13. En raison de la complexité des pièces moulées, la fabrication de l'outillage pour le moulage par injection peut prendre beaucoup de temps et nécessiter beaucoup plus de main-d'œuvre que celle des moules pour le thermoformage.

Quelle est la meilleure méthode ?

Les deux techniques peuvent être utilisées pour créer pièces en plastique pour certains secteurs et applications. Cependant, de nombreux secteurs choisissent une stratégie distincte en fonction des caractéristiques uniques du projet en question. Pour déterminer la procédure appropriée à votre tâche de moulage de plastique, vous devez évaluer soigneusement les qualités et les exigences particulières de votre projet.

Le moulage par injection est la meilleure option pour les projets nécessitant des quantités de production plus importantes, des conceptions particulièrement compliquées ou précises, des délais de livraison courts ou une programmation automatisée pour réduire les coûts de fabrication. Tous ces besoins peuvent être satisfaits par la méthode du moulage par injection, qui permet de produire avec précision d'énormes quantités de pièces de haute précision, de manière rapide et rentable.

Le thermoformage convient plutôt aux projets nécessitant des volumes de fabrication plus faibles, des coûts d'outillage moins élevés ou des pièces de couleur et de texture. Ce procédé avancé offre des délais de livraison rapides et de vastes possibilités esthétiques pour les articles de grande taille au design simplifié.

Qu'il s'agisse de granulés de plastique pour le moulage par injection ou de feuilles de plastique pour le thermoformage, les deux procédures garantissent une fiabilité et une qualité élevées. Les exigences particulières de l'application détermineront la meilleure solution pour un travail donné.

Pour plus de détails et de questions, n'hésitez pas à contacter nos professionnels chez Prototool.