あらゆる産業で使用されているプラスチックは、自動車のボディ部品から人体部品まで、さまざまな用途に適応性と強度を提供する。それぞれの用途には、仕様に沿った成形が可能な独自の製造技術が必要である。どちらも 熱成形 そして 射出成形プラスチック部品を作るための最も一般的な2つの製造方法には、用途に応じて明確な利点がある。

さて、予算や生産ニーズに合った製造工程をお探しなら、熱成形の違い、利点、工程を把握することが重要である。 典型的な射出成形.

ここでは、この製造工程について、また通常の射出成形の製造手順とどのように異なるのか、そのすべてを説明する。では、その詳細を掘り下げてみましょうか。

熱成形とは?

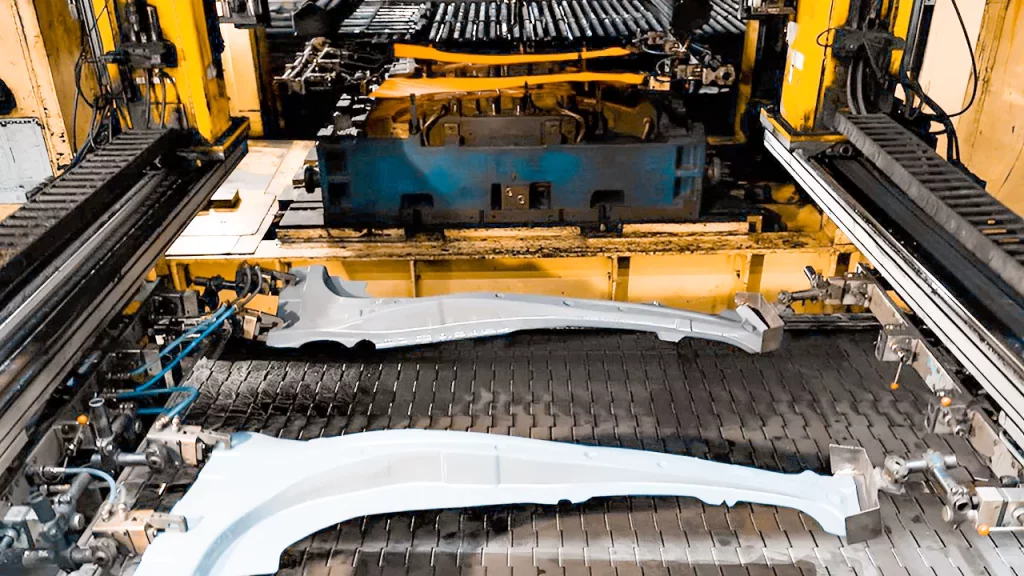

一般的に、熱成形は、熱可塑性プラスチックシートを片側の金型に押し込んで成形品を作る。熱成形品は、シートに圧力を加えるか、金型から空気をすべて追い出すことによって作ることができる。この技術は真空成形として知られている。

したがって、成形された部品は、顧客の仕様に合わせて切断され、仕上げられる。この製造工程は、単純な形状や、パッキンなどの公差の大きい部品には適しているが、小さくて複雑な部品や大量生産には向いていない。

熱成形の歴史

熱成形の概念は、セルロースが発明された1855年にさかのぼる。射出成形を開発したとされる人物の一人である、 ジョン・ハイアット彼は、セルロースを原料として、より強靭なプラスチックを作る実験を行った。彼は、ニトロセルロース、樟脳、アルコールを組み合わせ、シートやロッドを作り始めた。

さらに、玩具やボトルなどの製品の最終製造を他社に委託することも多かった。この製造工程は現在、玩具からバスタブ全体や自動車のダッシュボードまで、幅広い商品の製造に使われている。射出成形とは異なり、熱成形の金型はコストが低く、少量の注文でも大きな部品を迅速に生産することができる。

熱成形の利点

高い適応性とシンプルな操作性

熱成形は、成形性の高い材料で構成された基本的な片面金型を使用するため、熱成形の設計は迅速かつ手頃な価格で更新することができます。一方、射出成形では、より重い材料で2つの金型を使用する必要があり、金型にかかる時間とコストが高くなります。

製品の質感、色、デザインのバリエーション

この製造プロセスには、製品デザインやブランディングに多くの利点がある。熱成形ポリマーに鮮やかな色を入れることができるため、素材全体に鮮やかで長持ちする着色を施すことができる。さらに、熱成形素材は塗装も可能である、 シルクスクリーン印刷、ステンシル、コーティングは、特徴的なデザイン、テクスチャー、仕上げを可能にし、製品の外観と寿命を向上させる。

金型コストの削減

熱成形の金型は射出成形の金型よりも安価である。その金型はしばしば低コストの アルミニウム.対照的に、射出成形用金型は、より高い圧力に耐え、より長い製造期間にわたって連続的に再利用できるように、厚いアルミニウム、鋼鉄、または他の重い合金で作られることが多い。

また、この製造工程では、両面の射出成形金型ではなく、片面の金型を使用する。その結果 せいけいそのため、熱成形の初期コストを下げることができる。とはいえ、この金型は堅牢性に欠け、大規模生産や繰り返し生産には使えない。

射出成形と比較した場合、部品のサイズは熱成形の費用対効果に大きな影響を与える。部品のサイズが大きくなればなるほど、金型費用の差は大きくなる。部品サイズが大きくなればなるほど、この製造工程は費用対効果が高くなります。

ラピッド・マニュファクチャリングとプロトタイピング

について 製品開発 熱成形は射出成形に比べ、金型製作のスピードが速いため、試作品テストに要する時間が圧倒的に短い。射出成形の金型は両面成形で、鋼鉄などのより丈夫な材料で作られているため、金型製作に時間がかかる。それに比べ、熱成形の金型は設計、製作、変更が容易で、開発やテストに適している。

射出成形とは?

プラスチック射出成形または射出成形は、複雑な金型を作るために高度な設計とエンジニアリングを必要とする。ステンレス鋼やアルミニウムで作られた分割金型に、溶融した液体を注入して成形します。 ポリマー を高温・高圧下で成形する。その後、金型は冷却され、プラスチック片全体が放出される。

メリット

プラスチック射出成形には、以下のような様々な特有の利点がある:

複雑な部品のための詳細なツーリング

射出成形には、細部まで非常に精巧な部品を製造できるという大きな利点がある。材料はどんなに小さな部品にもしっかりと押し込まれるからです。 精密空洞射出成形プロセスで利用される驚異的な圧力は、複雑なコンポーネントや奇妙な形状の製造を可能にします。マルチキャビティ金型オプションを使用すると、射出成形プロセスは、個々のニーズに合わせて変更することができます。

高精度と高効率

射出成形では、長寿命で再利用可能な金型を何度も使用します。顧客は、長年にわたる大量生産で、正確で一貫した結果を提供する金型を信頼することができます。

このアプローチは、熱成形や切削加工では時間がかかったり製造が困難な、極めて小さく複雑で細かい部品に特に有効である、 ミーリングなどの製造方法がある。

プラスチック射出成形におけるコスト削減

射出成形は熱成形よりも高価だが、金型設計と製造工程をさまざまに変更することで、総製造コストを最小限に抑えることができる。設計を単純化・簡素化することで、以下のことが可能になる。 コスト削減 複雑な金型の製造に関連する。

さらに、アンダーカットやコア抜きなどの材料削減手順を採用したり、類似製品から金型を変更したりするだけで、予算内で新しいプロジェクトのニーズを満たす方法が見つかるかもしれない。

効果的な材料の使用

射出成形は非常に効率的な技術であり、スクラップ率は極めて低い。各コンポーネントの材料は、金型が確実に満たされるように正確に測定されるため、オーバーフローや廃棄物はほとんど発生しません。金型から取り出された射出成形品は、金型をほとんど追加することなく、その大きさに合わせて生産することができます。

プラスチック射出成形は、大量注文に最適である。 大量生産 何千、何百万もの同じ部品を必要とするプロジェクトで。

比較熱成形と射出成形の比較

ボリューム比較

射出成形は、熱成形よりも大幅に高い生産量に対応できる。なぜなら、射出成形の金型には多くのキャビティがあるからだ。金型によっては100以上のキャビティを持つものもある。しかし、このプロセスでは、各成形サイクル中に1つのアイテムしか生産されません。その結果、射出成形は大量生産または定期的な生産注文にはるかに優れています。

スピード比較

射出成形も熱成形も、部品を素早く作るのに優れている。重要な違いは、射出成形の場合、金型に同じ溶融材料の供給で多数のキャビティができることがあり、その結果、生産量が大幅に向上することである。このプロセスの金型は簡単に調整できるため、最終的な製品設計と金型の開発が加速されます。

素材比較

射出成形と熱成形は、ポリエチレン、ポリカーボネート、ポリエチレンテレフタレートなどの同じプラスチック材料を使用することができる。 PVC.射出成形ではプラスチックペレットを使用するのに対し、このプロセスではプラスチックシートを使用するため、熱成形材料はより柔軟で可鍛性である。

リードコスト比較

この工程の金型費用は、射出成形よりもはるかに低く抑えることができる。この製造工程の圧力は射出成形の圧力よりも低いため、この工程の金型のほとんどはアルミニウムで構成されている。

それに比べて射出成形では、P20やH13といった高価な金型用鋼が必要になる。成形品が複雑なため、射出成形金型の製作には長い時間がかかり、熱成形金型よりもかなり手間がかかる。

どの方法がベストか?

この2つのテクニックは プラスチック部品.しかし、多くの分野では、手元のプロジェクトのユニークな特性に基づいて、明確な戦略を選択します。あなたのプラスチック成形作業にどの手順が適切かを見極めるには、プロジェクトの特殊な性質と要件を慎重に評価する必要があります。

射出成形は、大量生産、特に複雑で精密な設計、短いリードタイム、製造コスト削減のための自動プログラミングを必要とするプロジェクトに最適な選択肢です。これらのニーズはすべて、射出成形法で満たすことができます。射出成形法は、迅速かつコスト効果の高い方法で、高精度の部品を大量に正確に生産することができます。

代わりに、熱成形は、より少ない製造量、より安価な金型費用、または色やテクスチャを持つ部品を必要とするプロジェクトに適しています。この高度なプロセスは、リードタイムが短く、単純化されたデザインで大きなアイテムのための広い審美的な可能性を持っています。

射出成形用のプラスチックペレットでも、熱成形用のプラスチックシートでも、どちらも高い信頼性と品質を保証します。アプリケーション固有の要件によって、1つの作業に最適な選択肢が決まります。

詳細やご質問は、プロトツールの専門家までお気軽にお問い合わせください。