Lorsqu'il s'agit de produire des composants en plastique pour diverses utilisations, l'une des méthodes les plus répandues est connue sous le nom de moulage par injection de plastique. Les fabricants ont besoin d'un moule d'injection plastique conçu en fonction du produit à fabriquer.

Aujourd'hui, une question typique posée par les personnes à la recherche d'un fabricant est la suivante : "Combien coûtera le moule d'injection plastique ?" Il n'est pas rare non plus que l'on s'enquière des moyens possibles de réduire le coût global du projet.

D'un autre côté, la solution n'est pas toujours aussi évidente. En effet, la complexité des moules d'injection, leur conception, le choix des matériaux et les préoccupations en matière de durabilité peuvent varier considérablement. Les estimations fournies pour les différents projets de moulage par injection sont différentes en raison de ces diverses circonstances.

Pour avoir une meilleure idée de l'investissement qui sera nécessaire et préparer des méthodes pour réduire les dépenses, il est crucial de comprendre les composantes qui contribuent aux coûts liés au moule d'injection plastique. Dans cet article, nous allons découvrir tous les moyens efficaces qui peuvent aider à réduire les coûts des moules.

8 conseils pour réduire le coût des moules d'injection :

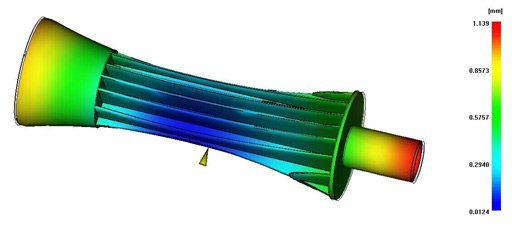

Commencez par effectuer une analyse de l'écoulement du moule :

Peu de choses peuvent augmenter le coût d'un moule d'injection plastique autant que la découverte de défauts dans le moule. conception de moules après avoir utilisé le machine de moulage par injection. Le logiciel professionnel effectue une étude du flux du moule pour simuler le processus de moulage, en incorporant la conception du moule et la formule plastique spécifique.

Conseils : en savoir plus analyse du flux des moules

Dans le produit fini, ce prototype numérique peut illustrer les attributs essentiels du produit. Les bulles d'air potentielles et les contraintes de cisaillement en sont des exemples. Les entreprises peuvent améliorer leur conception avant de dépenser de l'argent pour des moules ou des produits, car elles ont pris des mesures pour identifier les défauts potentiels.

Planifier les modifications du moule :

Les concepteurs de moules estiment qu'il est beaucoup plus facile de retirer du métal que d'en ajouter. Par conséquent, une stratégie de conception sans danger pour le métal consiste à retirer occasionnellement du métal, mais à ne jamais en réinsérer. Cela est d'autant plus important que les moules d'injection font souvent l'objet de multiples révisions avant d'aboutir au bon résultat.

Simplifier ou supprimer les caractéristiques non essentielles :

Le moulage de logos, de textures et d'autres éléments peut contribuer à distinguer les produits et à renforcer l'image de marque. En revanche, l'ajout de chaque touche supplémentaire à un moule entraînera des coûts additionnels qui augmenteront le coût du moulage par injection.

Le moulage est parfois nécessaire pour se conformer à la législation ou à d'autres exigences relatives aux produits. Certaines méthodes de conception prudentes peuvent contribuer à réduire au minimum les coûts excédentaires. Arial et Verdana sont deux polices respectueuses de l'environnement pour les chiffres et les lettres, respectivement. Les polices doivent également être d'au moins 20 points et les coupes ne doivent pas être plus profondes que 0,015 pouce.

Optez pour la conception de pièces autopatinables afin d'économiser de l'argent sur les moules d'injection :

Parfois, la même pièce peut servir à la fois de recto et de verso d'un produit. Prenons l'exemple d'un récipient dont le haut et le bas s'emboîtent. Au lieu de créer deux composants indépendants, une partie qui peut être reliée à l'autre dans n'importe quelle direction pourrait faire la même chose.

Au lieu de fabriquer deux moules distincts, le haut et le bas peuvent être fabriqués à partir du même moule. Plutôt que d'envoyer deux fois moins de pièces à la machine de moulage par injection, il est plus efficace et plus rentable d'en fabriquer deux fois plus.

Envisager le surmoulage pour réduire le travail manuel sur les pièces :

Les conceptions simples sont moins coûteuses que les conceptions plus sophistiquées. L'ajout de nouvelles fonctionnalités, en revanche, peut coûter plus cher, mais permet d'économiser de l'argent à long terme.

Considérez la nécessité d'utiliser des joints pour assurer l'étanchéité. Les entreprises peuvent payer plus cher pour le moulage par injection si les surmoulage qui comprend le joint d'étanchéité. En même temps, cette caractéristique peut vous éviter de payer trop cher la main-d'œuvre nécessaire pour ajouter manuellement l'élément par la suite. Dans ce scénario, payer un peu plus pour un moule d'injection plastique plus riche en fonctionnalités peut constituer un choix plus rentable pour l'ensemble du processus de fabrication.

Réduire ou éliminer les détails cosmétiques :

Les cosmétiques, comme les caractéristiques non essentielles, peuvent améliorer l'apparence et contribuer à l'image de marque. Chaque entreprise doit évaluer si les avantages potentiels l'emportent sur les coûts supplémentaires.

Envisager les moules multi-empreintes comme alternative au travail manuel :

Traditionnellement, les différents composants de divers articles peuvent être fabriqués individuellement et assemblés par la suite. Il est parfois plus pratique de construire tout ou partie de ces éléments en une seule pièce solide. Il ne sera pas nécessaire de les visser ou de les coller par la suite. Cette technique permet souvent d'obtenir un produit fini plus durable.

Vous pouvez également opter pour l'option consistant à mouler deux éléments de conteneur et à les fixer à l'aide d'une charnière moulée. Cela permet de réduire ou d'éliminer le travail nécessaire pour les fixer manuellement par la suite.

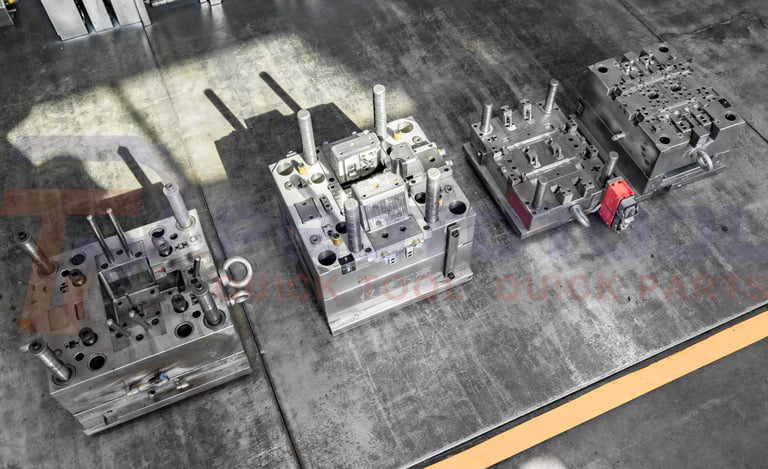

Engagez des fabricants de moules d'injection plastique professionnels et raisonnables :

Le choix du meilleur service peut avoir un impact significatif sur les prix et l'efficacité de la production. Par exemple, un bon service de prototypage coûtera moins cher dans l'ensemble. Toutefois, le coût de chaque pièce produite peut être plus élevé, même si vous faites appel à des fournisseurs de services de fabrication professionnels et raisonnables tels que Prototool. En outre, les plans de prototypage peuvent facturer des extras tels que des rapports d'inspection et imposer d'autres restrictions.

En revanche, les entreprises doivent s'attendre à payer davantage pour le moulage par injection prêt à la production, mais moins par article produit. Ces plans devraient inclure des rapports, un espace de stockage supplémentaire et des options plus souples.

Autres aspects à prendre en compte concernant les moisissures :

● Épaisseur de paroi et carottage

Lorsque vous n'avez pas de carottage à l'intérieur de votre pièce, vous avez une surface irrégulière. épaisseur de la paroi et le refroidissement, ce qui se traduit par marques d'évier dans le parc. Comme il y a plus de matériel, il y a un plus grand volume de matériel à refroidir, ce qui se traduit par un temps de refroidissement plus long. durée du cycle. Plus le temps de cycle est long, plus le coût est élevé. Vous subirez également un rétrécissement différentiel, car la pièce se rétrécit à un rythme différent dans les parties épaisses, ce qui entraîne un dépassement de la tolérance.

● Sous-coupes

Les caractéristiques des contre-dépouilles rendent l'éjection des pièces plus difficile et, dans certaines situations, impossible. Il convient de les supprimer si possible, bien que cela puisse s'avérer impossible si l'on veut obtenir un résultat optimal. action secondaireLes produits de cette catégorie sont les suivants : le papier, la fermeture à glissière, ou la sélection. Envisager d'employer fermetures à glissière et des noyaux traversants ou en modifiant la ligne de séparation et les angles de dépouille pour faciliter la construction du moule. Cela permet de réduire les coûts d'outillage, car vous évitez d'ajouter des pièces supplémentaires au moule d'injection, ce qui augmente les coûts de fabrication. Outre l'augmentation des coûts de production liée à l'utilisation d'inserts chargés à la main, les temps de cycle plus longs et le fonctionnement manuel du moule peuvent avoir une incidence sur le prix de la pièce.

● Rupture annulaire

Si vous avez une caractéristique annulaire sur l'extérieur de l'outil dans une coupe transversale, vous aurez besoin d'une glissière ou d'un élévateur pour dégager cette géométrie de la trajectoire avec cet enclenchement annulaire particulier. Il existe une technique pour faire sortir cette géométrie de la glissière ou du creux de votre noyau si vous en avez besoin. Elle dépend du matériau utilisé. Étant donné que cette zone est partagée, vous ne pouvez pas le faire avec un matériau de champ en verre ou des matériaux durs comme le polycarbonate.

Néanmoins, avec un matériau plus souple comme le nylon ou même le polypropylène PBT (polyéthylène haute densité), il est possible de faire sortir cet élément du bloc d'enregistrement de la cavité. La règle 1:3 s'applique, selon laquelle l'élément doit avoir une largeur trois fois supérieure à sa hauteur. Il existe également des rayons d'entrée et de sortie, où les éléments tranchants sont entièrement répartis lors de l'expulsion ou du décollement.

● Rédaction

La dépouille est constituée de pièces de paroi inclinées. La dépouille est nécessaire sur les pièces moulées par injection car, sans elle, l'objet ne sortira pas du moule en douceur et laissera des traces de grattage. De plus, si votre section est texturée ou contient de la géométrie, elle sera arrachée si elle n'est pas esquissée.

● Le carottage à l'aide d'une passe

En l'absence de carottage traversant, les clips, les fermetures à glissière et d'autres caractéristiques similaires nécessitent des dispositifs de levage ou des glissières supplémentaires pour retirer l'article du moule. Cela augmente le coût global de la conception du moule d'injection. Insérez une découpe à travers l'élément parallèle pour que l'acier se ferme afin d'utiliser le carottage traversant.

● Die-Lock

Effectuez une analyse des dépouilles dans le sens où la pièce sortira du moule pour voir si elle est bloquée. Les pièces bloquées nécessiteront une intervention pour éliminer la caractéristique à l'ouverture du moule. Cela permet de réduire considérablement le prix des moules.

● Rétrécissement

Presque tous les matériaux rétrécissent et la vitesse à laquelle ce phénomène se produit doit être prise en compte. Les plastiques ont tendance à se rétracter vers leur centroïde ou centre de masse. Certaines matières plastiques se rétractent linéairement, il faut donc toujours lire les spécifications de votre matériau spécifique. Essayez d'introduire un tirage négatif pour mieux contrôler les matériaux qui se rétractent de manière inhabituelle.

Conseils : en savoir plus rétrécissement.

Estimation du coût de fabrication d'un moule d'injection plastique :

La réponse courte est qu'un moule d'injection plastique peut aller de $100 pour un moule d'injection à faible volume imprimé en 3D à plus de $100 000 pour un moule complexe en acier à plusieurs cavités conçu pour une production en grande quantité. Il s'agit généralement du coût de démarrage fixe le plus important associé au moulage par injection. En revanche, le moulage par injection est la méthode idéale pour produire en masse des pièces en plastique à un prix abordable, car ces dépenses sont réparties sur des centaines ou des milliers de pièces individuelles.

Conclusion :

Il est important de mettre en œuvre une planification minutieuse lorsque vous êtes sur la corde raide entre l'amélioration de la production et de la qualité du moule et la réduction des coûts de votre moule d'injection plastique. Il est possible de s'assurer que l'ensemble du processus de production ne pèse pas trop lourd dans votre poche en réduisant les coûts sans compromettre la qualité du moule et du produit fini.