L'importance d'un machine de moulage par injection On ne saurait trop insister sur l'importance du moulage par injection dans l'industrie manufacturière, en particulier pour la production de pièces et de produits en plastique. De l'efficacité à la productivité, en passant par la polyvalence, la précision, la cohérence, la rentabilité et bien d'autres choses encore, la fabrication à l'aide de presses à injecter est aujourd'hui courante et présente des avantages innombrables. Toutefois, ces avantages ne peuvent être obtenus que si vous savez comment fonctionne une machine de moulage par injection, en particulier lorsqu'il s'agit d'utiliser ses différents composants. Si vous commencez à vous intéresser à l'industrie du moulage par injection, il est temps de vous plonger dans l'exploration de ses différents composants et de leur fonctionnement. Aujourd'hui, nous allons aborder tout ce qu'il faut savoir sur une unité d'injection.

Qu'est-ce qu'une unité d'injection ?

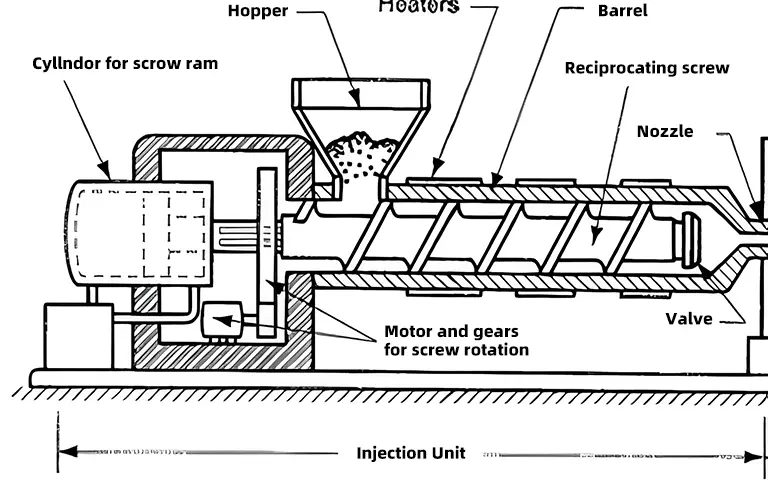

A moulage par injection de plastique L'unité d'injection de la machine est une unité qui pousse un piston d'injection ou une vis vers l'avant à l'intérieur d'un cylindre pour injecter du plastique fondu dans le moule. La force de fermeture est généralement utilisée pour représenter la taille d'une machine de moulage par injection.

L'unité d'injection a pour fonction de faire fondre le plastique à l'aide de la chaleur et d'injecter le plastique fondu dans un moule. La vis est tournée pour faire fondre le plastique introduit dans la trémie et pour recueillir le plastique fondu devant la vis (processus connu sous le nom de dosage).

Fonctions d'une unité d'injection :

Voici les rôles fondamentaux que joue l'unité d'injection d'une machine :

- Fusion de la résine polymère et préparation

- Pressurisation et alimentation de la résine fondue dans le moule tout en contrôlant les circonstances.

Deux systèmes distincts, le piston et la vis à mouvement alternatif, sont généralement utilisés comme base d'une unité d'injection. Cette dernière méthode est celle qui est utilisée la plupart du temps sur les machines de moulage contemporaines. Dispositif d'injection à vis alternative standard.

Travailler :

La rotation de la vis provoquée par le moteur d'entraînement de la vis entraîne les granulés solides de résine dans les spires de la vis. La paroi du cylindre agit comme une source de chaleur pour la résine, et la friction créée par l'action de cisaillement de la vis apporte également de la chaleur. En raison de la conception de la vis, le volume de la volée diminue à mesure qu'elle se rapproche de l'avant du cylindre, ce qui a pour effet de comprimer la résine ramollie en une phase fondue.

Le terme "plastification" est souvent utilisé pour désigner ce processus. Ensuite, la résine fondue sous pression est dosée dans la cavité entre la pointe de la vis et la buse à l'aide d'un robinet à anneau, parfois appelé "collier". Il est courant de désigner l'accumulation de résine avant la pointe de la vis comme la grenaille ou le coussin de la vis.

Comme le coussin de la vis se dilate au fur et à mesure que la vis tourne, la vis doit remonter le long du cylindre jusqu'à ce que la taille souhaitée du coussin soit obtenue. Lorsque celle-ci est atteinte, la rotation de la vis s'arrête. À ce stade, l'unité d'injection est considérée comme amorcée et préparée pour l'opération suivante, appelée phase d'injection.

La vis doit être poussée vers l'avant, ce qui entraîne la fermeture du robinet à anneau afin que la résine fondue puisse être injectée dans le moule par la buse. La pression exercée sur le coussin de la vis augmente du fait que la soupape à anneau est bien fermée et placée contre l'épaulement de la vis.

En rapport: Principes de sélection et de création d'une base de moule efficace

Au fur et à mesure que la pression du coussin augmente, elle finit par atteindre un point suffisant pour forcer la résine fondue à travers la buse et dans le système d'alimentation du moule. La pression exercée se poursuit jusqu'à ce que l'empreinte laissée par le moule soit entièrement remplie de résine fondue. Cette chaîne particulière d'événements est appelée la "première étape" du processus d'injection ou la phase de haute pression.

Si la première étape de l'injection est autorisée à se poursuivre jusqu'à ce que le moule soit complètement rempli, il en résultera un suremballage de la pièce moulée. En raison de l'importance des contraintes de moulage causées par le surmoulage, les composants dont les moules sont surmoulés présentent une mauvaise stabilité dimensionnelle et des caractéristiques mécaniques imprévisibles.

Une fois la première étape de l'injection terminée, la pression appliquée est abaissée à un niveau adéquat pour éviter que le composant ne soit trop tassé. D'autre part, une réduction excessive de la pression pourrait conduire à un sous-emballage des composants, ce qui entraînerait des niveaux élevés de rétraction et de distorsion des composants.

Elle est maintenue jusqu'à ce que la solidification du système d'alimentation soit suffisante pour permettre la suppression complète de la pression appliquée. Cette pression est appelée pression de maintien, pression d'attente, pression de garnissage ou pression de la deuxième phase. Une fois la deuxième partie du processus terminée, l'unité d'injection peut être réamorcée pour préparer la prochaine injection.

Le contrôle du mouvement de la vis et la modification de chacune des variables suivantes dans une combinaison appropriée à la machine permettent de contrôler le dosage de la résine fondue pendant toute la durée du cycle d'injection.

Lire aussi: 8 méthodes d'entretien pour améliorer la durée de vie des cavités de moulage

L'intensité de la pression exercée sur la vis, le temps alloué au mouvement, le rythme du mouvement et la capacité à contrôler la position de la vis.

Le profilage de l'injection est un terme couramment utilisé pour utiliser tous les facteurs ci-dessus ensemble pendant le processus de maintien/injection.

Défis potentiels découlant d'une unité d'injection mal entretenue :

Une unité d'injection défectueuse ou non entretenue dans une machine de moulage par injection peut entraîner divers problèmes susceptibles d'affecter la qualité des pièces moulées et les performances globales de la machine. Voici quelques problèmes courants qui peuvent survenir :

1. Fusion et mélange incohérents :

Une unité d'injection mal entretenue ou défectueuse peut entraîner une fonte et un mélange irréguliers de l'eau. matière plastique. Cela peut entraîner des variations dans les propriétés des matériaux et un remplissage inégal de la cavité du moule, ce qui conduit à défauts tels que les plans courts, marques d'évierou des dimensions de pièces incohérentes.

2. Problèmes de pression d'injection et de vitesse :

Des problèmes au niveau de l'unité d'injection peuvent entraîner des problèmes de contrôle de la pression et de la vitesse d'injection. Une pression trop faible peut entraîner un remplissage incomplet du moule ou un tassement inadéquat du matériau. À l'inverse, une pression excessive peut entraîner un suremballage, une bavure ou même endommager le moule. Une vitesse d'injection irrégulière peut entraîner des variations dans les dimensions des pièces et des défauts de surface.

3. Mauvaise plastification :

Le processus de plastification dans l'unité d'injection implique la fusion et l'homogénéisation de la matière plastique. Une unité d'injection défectueuse ou mal entretenue peut avoir du mal à réaliser une plastification correcte, ce qui se traduit par une fusion inadéquate ou un mauvais mélange des matières. Cela peut entraîner des variations dans les propriétés des matériaux, une réduction de la résistance ou un manque d'uniformité dans l'aspect des pièces moulées.

4. Dégradation des matériaux :

Une maintenance inadéquate de l'unité d'injection, telle qu'une purge ou un nettoyage insuffisants, peut entraîner une dégradation du matériau. Les résidus des cycles précédents peuvent se mélanger au nouveau matériau, ce qui entraîne des impuretés, des variations de couleur ou une réduction des propriétés du matériau. La dégradation du matériau peut avoir un impact négatif sur la qualité des pièces et entraîner des retards de production.

5. Fuites et problèmes de buses :

Une unité d'injection défectueuse peut présenter des fuites ou des problèmes liés aux buses. Les fuites peuvent entraîner une perte de matière, une contamination et un remplissage irrégulier du moule. Les problèmes de buse, tels que le colmatage ou un mauvais alignement, peuvent entraîner un mauvais écoulement du plastique fondu et causer des défauts tels que des marques d'écoulement, des jets ou des marques d'hésitation sur les pièces.

6. Problèmes de contrôle de la température :

L'unité d'injection dépend d'un contrôle précis de la température pour assurer un flux et une consistance optimaux du matériau. Des fluctuations de température peuvent se produire si les systèmes de chauffage ou de refroidissement fonctionnent mal ou sont mal entretenus. Cela peut entraîner des problèmes tels que la dégradation du matériau, des variations dans les dimensions de la pièce ou un manque d'homogénéité dans le processus d'injection. finition de la surface.

7. Réduction de la productivité et augmentation des temps d'arrêt :

Une unité d'injection défectueuse ou non entretenue peut entraîner une augmentation des temps d'arrêt en raison des pannes fréquentes de la machine, de l'endommagement du moule ou de la nécessité de procéder à des ajustements constants. Il en résulte une baisse de la productivité et une augmentation des coûts de production.

Conclusion :

En fin de compte, l'unité d'injection joue un rôle important dans le traitement d'une machine de moulage par injection et dans la production de produits en plastique. Si l'unité d'injection n'est pas utilisée correctement ou si elle n'est pas entretenue après une utilisation fréquente, elle peut entraîner divers problèmes de fabrication.

L'entretien, l'inspection et l'étalonnage réguliers de l'unité d'injection sont essentiels pour atténuer ces problèmes. En outre, une formation adéquate des opérateurs et des techniciens, ainsi que le respect des calendriers de maintenance et des procédures recommandées, peuvent contribuer à prévenir bon nombre de ces problèmes et à garantir le bon fonctionnement de la machine de moulage par injection.

Pour plus de détails et de questions, contactez nos professionnels à l'adresse suivante Prototool.com.

Lire aussi: 11 produits très utilisés fabriqués aujourd'hui par moulage par injection