Le moulage par injection est une méthode de production qui permet d'obtenir un produit de qualité. une production rapide et à grande échelle de composants utilisés dans diverses industries. En raison de la délicatesse de cette technique et de son utilisation très répandue, il existe un large éventail d'erreurs qui peuvent se produire tout au long du processus de fabrication. Processus de moulage par injectionL'une ou l'autre de ces erreurs peut entraîner des défauts dans les produits qui sont moulés par injection. Le moulage par injection peut produire une variété de défauts et des défis industriels qui sont assez courants dans l'industrie. Mais quels sont ces défauts et ces défis ? Cet article traite de ces défauts et des moyens de les éviter.

Les difficultés du moulage par injection :

Difficultés de gestion des tâches de l'entreprise

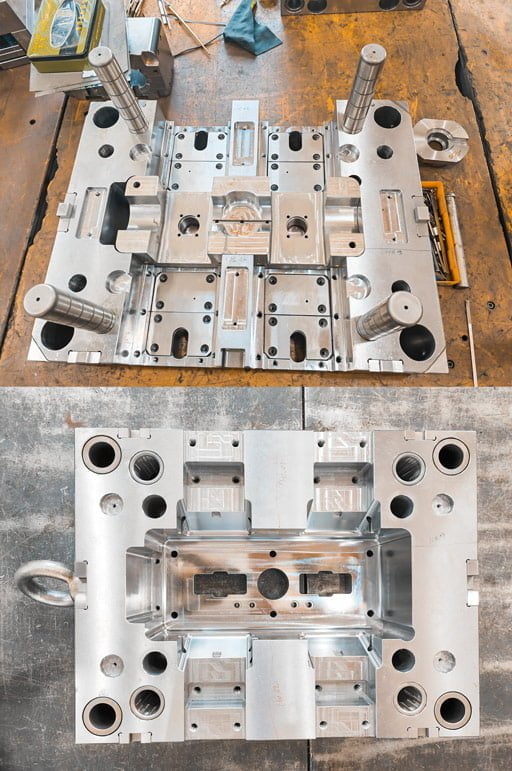

1. Administration des moules d'injection

La gestion des moules dans le secteur du moulage par injection comprend les éléments suivants conception et développement de moulesL'inspection de l'approvisionnement, la gestion des numéros de série, les problèmes de stockage, l'acquisition et le retour des moules, entretien et réparation des moulesLes moules doivent faire l'objet d'une inspection minutieuse des données et d'une gestion des numéros de série, qu'ils soient achetés ou créés à domicile. Les moules doivent faire l'objet d'une inspection approfondie des données et d'une gestion des numéros de série, qu'ils soient achetés ou créés à la maison. Lorsque l'externalisation d'un moule, par exemple, implique la délai de livraison du fournisseurLa conception et le développement de nouveaux moules sont également influencés par la gestion des dessins. La conception et le développement de nouveaux moules sont également influencés par la gestion des dessins.

2. Gestion du matériel

La gestion des matériaux comprend une variété de responsabilités, telles que la demande, le retour et le rapport sur les articles. Des particules de plastique et d'autres matières premières sont utilisées dans l'industrie du moulage par injection ; la quantité nécessaire à la production est généralement obtenue par estimation ; la production est généralement effectuée après la réalisation complète de l'emballage. Comment les entreprises peuvent-elles organiser au mieux leur production afin d'intégrer le plus possible la capacité des produits qui utilisent les mêmes matériaux ? Comment calculer la quantité de matière première qui entre dans la composition de chaque ordre de travail ? Ces questions deviennent souvent des préoccupations et des difficultés, qui entraînent d'autres difficultés si elles ne sont pas traitées correctement.

3. Gestion des équipements

L'industrie du moulage par injection dépend fortement de l'industrie de fabrication d'équipements. L'équipement général étant relativement coûteux, l'idéal est d'en assurer le bon fonctionnement afin de maximiser l'efficacité de la production et les revenus. La situation idéale consiste à assurer le bon fonctionnement de l'équipement. Alors, que doivent faire les organisations pour améliorer le fonctionnement de leurs équipements ? OEEComment les entreprises peuvent-elles améliorer leur productivité, l'utilisation de leurs actifs et la durée des arrêts de production ? Une approche simple et efficace est la TPM (Total Production Maintenance), un concept de production allégée qui met l'accent sur quatre "zéros". Il s'agit de l'absence de temps d'arrêt, de gaspillage, d'accidents et de perte de vitesse. L'intégration de cette approche dans l'atelier de moulage par injection pour la fabrication permet de collecter les temps de démarrage, les temps d'arrêt et les temps de défaillance et de calculer et d'optimiser en permanence l'efficacité globale des équipements.

Difficultés de production :

1. Température

a. la température de l'huile : Dans le cas de la presse hydraulique, il s'agit de l'énergie thermique créée par le frottement de l'huile hydraulique de la machine pendant son fonctionnement. Elle est contrôlée par l'eau qui la refroidit. Avant de démarrer la machine, il est essentiel de s'assurer que la température de l'huile est de 45 degrés Celsius.

b. La température de la substance est communément appelée tonneau température. Cette température doit être choisie en fonction de la forme et de la fonction des matériaux et des produits à traiter. S'il existe des fichiers, ils doivent être configurés en suivant les fichiers.

c. La température du moule : Cette température est également un paramètre important ; son niveau a un impact significatif sur les performances du produit ; le réglage doit donc tenir compte non seulement de la fonction et de la structure du produit, mais aussi du matériau et du cycle.

2. Speed

La vitesse de déplacement des matrices d'ouverture et de fermeture : La vitesse de déplacement des matrices d'ouverture et de fermeture est généralement déterminée par le principe lent-rapide-lent, qui tient compte de la machine, du moule et du cycle.

a. Vitesse d'éjection: Ce paramètre peut être modifié en fonction de la structure du produit. Si la structure est complexe, une éjection lente suivie d'un démoulage rapide est recommandée pour terminer le cycle plus rapidement.

b. Vitesse d'injection: En fonction de la taille du produit et de la structure à mettre en place, si la structure est complexe et que le produit est en cours d'élaboration, il est possible d'utiliser un système de contrôle de la qualité. épaisseur de la paroi est mince, la vitesse d'injection peut être rapide. Supposons que la structure soit simple et que l'épaisseur de la paroi soit importante. Dans ce cas, la vitesse d'injection peut être lente mais aussi, en fonction des performances du matériau, de lente à rapide.

3. La tension

Pression d'injection: Déterminé par la taille du produit et l'épaisseur de la paroi, avec d'autres facteurs à prendre en compte tout au long du processus de débogage.

a. Pression de maintien: La pression de maintien est généralement utilisée pour s'assurer que la structure et la taille du produit sont maintenues pendant le processus de moulage. La structure et la forme du produit doivent également déterminer la pression à laquelle il est mis en place.

b. Pression de protection basse pression: Cette pression protège principalement le moule et réduit la quantité de dommages causés par les moisissures à un niveau tolérable.

c. Moule Force de serrage: The force required by the mould to close the mould and allow it to be subjected to high pressure. Some machines can change the mould-locking force, whereas others do not.

4. Le temps

Temps de prise de colle: Cette durée doit être réglée plus longtemps que la durée réelle et peut également servir de protection contre le collage. La valeur réglée pour le temps de tir doit être supérieure d'environ 0,2 seconde à la valeur réelle et doit être prise en compte en même temps que la pression, la vitesse et la température.

a. Dans les situations manuelles: Dans cette situation, le temps de protection contre la dépression doit être de 2 secondes. Ajoutez ensuite environ 0,02 seconde à ce temps en fonction de sa durée.

b. Temps de refroidissement: Ce temps est souvent déterminé par la taille et l'épaisseur du produit ; néanmoins, pour que le produit soit correctement façonné après refroidissement, le temps de fusion ne doit pas être plus long que le temps de refroidissement.

c. Période de détention: Le porte On laisse refroidir la matière fondue avant de la laisser refluer sous la pression de maintien. Cette opération permet de vérifier que le produit aura la bonne taille après l'injection. Il peut être ajusté pour s'adapter à différentes tailles, y compris les portes et les portails.

5. Postes à pourvoir

Les positions d'ouverture et de fermeture des matrices: Ceci peut être modifié pour se conformer à la vitesse appropriée de l'outil d'ouverture et de fermeture. La protection basse pression doit commencer à l'endroit le plus susceptible de protéger la matrice sans interférer avec le cycle. La position finale de la protection basse pression doit être l'endroit touché par les matrices avant et arrière de la filière pendant la fermeture lente. La clé est de configurer le point de départ de la protection basse pression.

a. Position d'éjection: Dans cette position, le produit peut être démoulé. Elle est progressivement augmentée d'une valeur basse à une valeur haute. Veillez à ce que la position de recul soit réglée sur "0" lors de l'installation du moule ; dans le cas contraire, il est très facile d'endommager le moule.

b. Position de la colle fondue: Calculer la quantité de matériau nécessaire en fonction de la taille du produit et de la taille de la vis, puis régler la position correspondant à la quantité de matériau nécessaire.

c. La position V-P: Ce critère doit être déterminé du plus grand au plus petit, en utilisant l'approche "short-short". Les Positions V-P doivent être attribués dans l'ordre décroissant du plus grand au plus petit (le point de commutation V-P).

Autres types de difficultés :

· Creating a Three-Dimensional Surface of the Cavity and Core:

If the standard processing method is used, these sophisticated three-dimensional surface processing, particularly the cavity of the blind hole moulding surface processing, not only requires a high level of worker abilities but also more auxiliary fixtures, more equipment, and a longer processing cycle. Cavités et noyaux façonnent directement les formes externes et internes des objets en plastique.

· Need for a Long Service Life Along with High Precision and Surface Quality:

Les pièces ordinaires en plastique doivent actuellement avoir une précision dimensionnelle de IT6-7 et une rugosité de surface de Ra0,2-0,1m. Les pièces pièces moulées par injectionEn revanche, ils doivent avoir une précision dimensionnelle de IT5-6 et une rugosité de surface de Ra0,1m ou moins.

La rugosité de la surface d'enregistrement du disque laser est conforme au niveau de traitement conseillé pour les miroirs, à savoir 0,02-0,01 micromètre. Pour y parvenir, la rugosité de la surface du moule doit être inférieure à 0,01 micromètre. Il est essentiel de disposer d'un moule d'injection durable pour augmenter la production tout en réduisant les coûts. À l'heure actuelle, l'exigence habituelle pour le moule d'injection est de ne pas dépasser 0,01 micromètre. vie d'un moule d'injection est plus d'un million de fois.

Un moule d'injection de précision doit utiliser un cadre de moule durable, augmenter l'épaisseur du gabarit et accroître la colonne de support ou les pièces de positionnement coniques pour empêcher le moule de se déformer sous l'effet de la pression, qui peut parfois dépasser 100 MPa.

Parce que la éjecteur contribue de manière significative à la déformation et à l'exactitude dimensionnelle du produit fini, le choix du meilleur emplacement pour l'éjecteur est essentiel pour garantir un démoulage uniforme dans toutes les zones. Étant donné que la plupart des moules d'injection de haute précision utilisent des architectures à incrustation ou à assemblage complet, la précision et l'interchangeabilité du traitement des pièces du moule doivent être considérablement améliorées pour s'adapter à ces conceptions. L'opération prend beaucoup de temps et le temps de fabrication est limité.

La grande majorité des composants moulés par injection sont des produits déjà assemblés avec d'autres pièces. Dans de nombreux cas, ils se trouvent déjà dans d'autres pièces qui ont été achevées et qui attendent avec impatience les pièces moulées par injection qui soutiendront le marché. Une fois le moule fabriqué, il doit être testé et corrigé régulièrement. Par conséquent, les délais de développement et de livraison sont très courts. Les critères stricts concernant la forme du produit ou la précision des dimensions sont combinés aux diverses propriétés des matériaux en résine.

· Off-Site Handling of Design and Manufacturing Operations:

La fabrication de moules n'est pas l'objectif final, mais l'utilisateur propose la conception du produit final, et les fabricants de moules conçoivent et fabriquent des moules en fonction des exigences de l'utilisateur. Dans la plupart des cas, la production par injection de produits chez d'autres fabricants est le service fourni. Par conséquent, la conception du produit, la conception et la fabrication du moule, et la fabrication du produit ont toutes lieu hors site.

· Professional Division of Labor and Synergistic Combination:

Le lot de production d'un moule est petit et correspond généralement à la production d'une seule pièce. Cependant, le moule nécessite de nombreuses pièces standard, aussi grandes que le cadre du moule et aussi petites que le dé à coudre ; ces pièces ne peuvent pas et ne seront pas réalisées par un fabricant seul. Le processus de fabrication est complexe et ordinaire, et l'utilisation de l'équipement CNC est extrêmement inégale. Les lots de production de moules sont petits et la production de moules est généralement limitée à la fabrication d'une seule pièce.

Défauts de fabrication des moulages additionnels et leurs solutions :

· Burns:

La surface ou le bord de l'objet moulé par injection présente une décoloration noire ou rouille. Les marques de brûlure, comme les lignes d'écoulement, ne causent généralement pas de dommages à l'objet, mais elles peuvent le faire si le produit est suffisamment endommagé. Les marques de brûlure sont généralement causées par des bulles d'air dans le moule ou par une surchauffe de la résine pendant l'injection. Cela est dû à des taux d'injection élevés ou à l'échauffement du matériau.

La meilleure façon d'éviter ce problème est de réduire les vitesses de fusion, de moulage et d'injection de l'outil de moulage. Les fabricants peuvent réduire les marques de brûlure en installant des systèmes d'échappement et en agrandissant les évents de gaz pour libérer l'air piégé pendant l'injection à basse pression. Enfin, ils peuvent raccourcir la durée du cycle de moulage pour éviter la surchauffe de l'air emprisonné ou de la résine (injection et refroidissement).

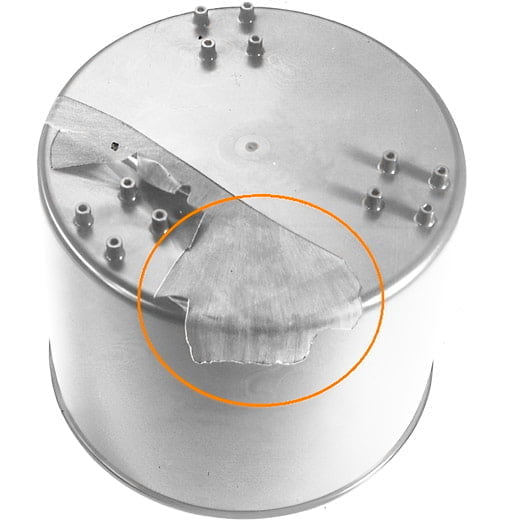

· Delamination:

Lorsque de fines couches d'un composant moulé se détachent facilement du matériau sous-jacent, on parle de délamination de surface. Ce phénomène détériore les composants et pose un problème important pour les produits finis. La cause la plus fréquente de délamination est la contamination par des matières étrangères des granulés de résine ou du matériau de base. Une mauvaise liaison entraîne une séparation floconneuse. Les agents de démoulage, utilisés pour séparer les composants, peuvent également être affectés. Un séchage inadéquat avant utilisation peut également entraîner une délamination.

La cause détermine la prévention de la délamination. Les granulés de résine doivent être conservés et manipulés de manière adéquate. Réduire la nécessité d'utiliser des agents de démoulage en modifiant la conception du moule et en se concentrant sur la buse d'injection. Pour éliminer l'excès d'humidité, il faut augmenter la température du moule ou pré-sécher le matériau.

· Vacuum Holes:

Il en résulte souvent des trous de vide dus à une injection insuffisante de plastique. A coup court se produit lorsque l'étape d'injection du moulage ne permet pas d'injecter suffisamment de plastique dans le moule pour fabriquer l'article. Lorsque le plastique refroidit, il se rétracte, laissant un vide dans le produit formé. Les poches de gaz peuvent créer des trous de vide dans le plastique moulé. Les bulles de gaz en plastique peuvent se former de différentes manières, notamment

- Une mauvaise ventilation emprisonne l'air à l'intérieur du moule au lieu de le remplacer par du plastique.

- L'évaporation de l'eau des moules entraîne la formation de poches de résine plastique.

- La chaleur transforme les composants volatils de la résine en gaz.

- Causes du moulage par injection matière plastique de surchauffer et d'introduire du gaz.

Pour réduire le rétrécissement de la résine plastique, il faut localiser la source du vide et modifier le processus en changeant la pression d'injection et la vitesse de refroidissement, coureur ou porte ou conception de moules.

· Discoloration

Lors du moulage, les objets ont une teinte différente de celle attendue ; c'est ce que l'on appelle la décoloration ou le "color streaking". Cette anomalie se limite généralement à quelques bandes décolorées. La décoloration a un impact sur l'apparence mais pas sur la résistance.

La présence de résine résiduelle dans la buse, de granulés périmés dans la trémie ou d'un moule de fabrication antérieur est souvent à l'origine de la décoloration. Mauvaise conductivité thermique du composant colorant ou mélange maître un mixage peut également être délivré.

Nettoyage de la machine, trémieL'utilisation d'une buse, d'un embout et d'un moule entre les cycles de fabrication permet d'éliminer les résidus de résines et de produits chimiques et d'éviter les décolorations. Le fabricant doit utiliser un agent colorant conducteur de chaleur (en d'autres termes, il peut résister à des températures élevées). Le mélange maître doit être soigneusement mélangé pour obtenir une teinte uniforme.

· Warping

Lorsque les pièces moulées se rétractent de manière inégale, elles se déforment. Le bois se déforme lorsqu'il sèche de manière irrégulière. La forme de l'objet est tordue, inégale ou courbée à des endroits inhabituels.

Un refroidissement prématuré entraîne un gauchissement. Le gauchissement peut également être causé par la chaleur et un manque de conductivité thermique. Dans d'autres cas, c'est la conception du moule qui est mise en cause, car le retrait augmente proportionnellement à l'épaisseur de la paroi.

Pour éviter les déformations, il faut laisser le matériau refroidir doucement. Déterminer le matériau à utiliser. En refroidissant, les thermoplastiques chargés de particules se rétractent moins que les grades semi-cristallins ou vides. Redéfinir le moule pour que l'épaisseur de la paroi et la symétrie soient cohérentes. Cela améliore la stabilité des composants de refroidissement.

· Flash

FlashLe flash, souvent appelé "bavure" ou "crachat", est un excès de matériau de moulage qui dépasse du bord d'un composant. La bavure se produit lorsque le matériau s'écoule sur la plaque d'outillage ou sur l'espace entre les broches d'injecteur en dehors des voies d'écoulement spécifiées. Cette malformation peut être dangereuse si elle est visible.

Le plastique s'infiltre par les fissures lorsque le moule n'est pas correctement fixé, ce qui provoque un flash. Il doit être suffisamment solide pour résister aux pressions contradictoires du plastique en fusion qui se déverse à travers le moule. Si la pression d'injection est trop élevée, le plastique s'écoulera par le chemin le moins résistant. La principale cause de ce problème de moulage par injection est un mauvais entretien du moule.

Augmenter la plaque force de serrage pour éviter les flashs. D'autres stratégies consistent à augmenter le flux de matière, la température du moule, la pression d'injection et la ventilation. Le moule doit être réparé et entretenu régulièrement.

· Sink Marks:

Il s'agit de petites dépressions ou de cratères sur les parties les plus épaisses d'une pièce plate. Le matériau est tiré vers l'intérieur lorsqu'un composant fabriqué se rétrécit.

Ces défauts sont dus à un temps de refroidissement insuffisant ou à un système de refroidissement qui ne permet pas au plastique de refroidir suffisamment et de durcir dans le moule. Une faible pression dans la cavité du moule ou des températures élevées à l'entrée du moule peuvent également être à l'origine de ces défauts. marques d'évier. Étant donné que les pièces moulées par injection plus épaisses prennent plus de temps à refroidir, ces problèmes sont plus fréquents sur les articles plus épais.

Plusieurs mesures doivent être prises pour éviter les marques d'enfoncement. Augmenter le temps de refroidissement pour réduire le retrait. Pour accélérer le refroidissement, réduire l'épaisseur des pièces à parois les plus épaisses. Pour améliorer le refroidissement et le durcissement, abaisser la température des moules, augmenter la pression de maintien et prolonger la durée de maintien.

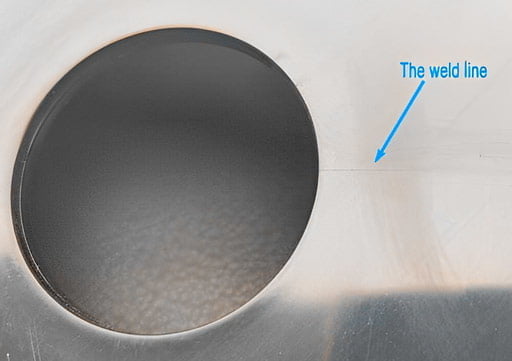

· Weld lines

Les lignes de soudure, également appelées lignes de tricotage, sont des défauts des pièces moulées causés par deux flux de résine plastique qui ne se rejoignent pas correctement pendant le moulage par injection. Lorsque la résine est injectée dans un moule, elle doit contourner les obstacles du moule pour former les caractéristiques de la pièce. Le flux de résine doit se diviser en deux fronts autour de l'obstacle et se recombiner. En cas d'échec, des défauts de soudure apparaissent.

Pour dépanner les lignes de soudure de moulage par injection, plusieurs facteurs doivent être examinés. Parmi les causes possibles, citons

- La pression d'injection est trop faible, ce qui entrave l'écoulement de la résine.

- L'abaissement de la température du processus entraîne un durcissement précoce du plastique dans certaines parties du moule.

- Le refroidissement inégal du moule est dû à un écoulement lent de la résine.

- Les impuretés dans la résine influencent la vitesse d'écoulement du moule

- Le remplissage excessif du moule ralentit l'écoulement.

- Questions relatives à la conception des moules, telles que l'emplacement de la porte et l'épaisseur de la paroi

Pour optimiser l'écoulement de la résine, il faut augmenter la pression d'injection, ajouter de l'eau et de l'énergie. coureurs chaudsIl est également possible d'ajuster le moule pour varier le nombre et l'emplacement des portes, ou de changer le type de résine.

· Jetting

Le jetting est un défaut qui ressemble à une trace de ver dans les produits moulés par injection. Le jetting se produit lorsque la résine est injectée trop rapidement dans le moule à travers une porte ou un canal. Un flux de résine en forme de serpent se répand dans la cavité du moule, la refroidissant avant que le reste de la matière fondue ne puisse la remplir. Le jetting se produit lorsqu'un matériau ne se soude pas correctement en raison du refroidissement.

Les principales raisons pour lesquelles il est nécessaire d'utiliser des jets d'eau sont les suivantes :

- L'écoulement de la grenaille de résine de moulage

- Vitesse d'injection de la résine

- La température de la résine

Vous pouvez éviter l'injection de moule dans la cavité en évaluant l'emplacement et le diamètre de la porte. D'autres options consistent à ralentir le coulisseau ou à utiliser des canaux chauds ou un moule chauffé pour empêcher le refroidissement prématuré de la résine plastique. Enfin, évaluez la résine et les solutions de remplacement pour la température du moule et la vitesse de refroidissement.

· Flowlines

Les lignes d'écoulement sont des taches, des motifs ou des lignes qui apparaissent sur les parties les plus fines des composants moulés et qui sont généralement d'une couleur légèrement différente. Des bandes en forme d'anneau aux points d'entrée du moule peuvent également apparaître à la surface d'un produit. Les marques d'écoulement n'endommagent pas les composants, mais elles sont indésirables pour les objets qui doivent avoir un aspect irréprochable.

Des lignes d'écoulement se forment lorsque le matériau se refroidit dans le moule. Le refroidissement et la solidification sont influencés par l'épaisseur de la paroi. Les lignes d'écoulement peuvent également être produites par injection lente ou par moulage à basse pression.

Remplir le moule avant qu'il ne refroidisse. Augmenter la pression, la vitesse et la température du matériau aux niveaux appropriés indiqués. Les fabricants plient et font varier l'épaisseur des parois pour éviter les changements brusques de direction et de débit. Pour ralentir le refroidissement, les vannes du moule qui alimentent la solution de polymère dans le produit final peuvent être placées loin du liquide de refroidissement du moule (utilisé pour réguler et réduire la température dans le moule).

· Short Shots:

Cela se produit lorsque le plastique injecté dans le moule n'atteint pas tous les endroits. Ces défauts peuvent altérer considérablement l'apparence ou la fonction de l'objet moulé, ce qui en fait l'un des problèmes les plus graves du moulage par injection. Les tirs courts se produisent lorsque le matériau ne peut pas remplir les cavités du moule, ce qui donne un produit inachevé après refroidissement.

Des tirs courts peuvent se produire pour diverses raisons. Le plastique peut ne pas remplir les vides si le tir est mal calibré. Si le plastique est trop dense, il peut durcir avant de remplir tous les trous, ce qui entraîne un tir court. Les coups courts sont causés par un dégazage ou une évacuation des gaz insuffisants, qui emprisonnent l'air et empêchent le plastique de remplir l'espace.

L'amélioration de l'écoulement du moule est une des principales solutions à ce problème. Cela peut se faire en modifiant la conception du moule avec des canaux et des portes plus larges, en augmentant la vitesse et la pression d'injection ou en utilisant un matériau de base plus fin. Augmenter la température du moule pour ralentir le refroidissement du matériau. Construire ou agrandir les évents pour faciliter l'évacuation de l'air emprisonné. Utiliser un plastique moins dense et plus fluide pour combler les vides difficiles à atteindre.

Conclusion :

Si les difficultés, les problèmes et les défauts auxquels est confrontée l'industrie du moulage par injection sont innombrables, des mesures efficaces et professionnelles peuvent toujours contribuer à éviter ces difficultés et à garantir une production de moules de qualité.