Le flash est l'un des défauts les plus fréquents dans les moulage par injection. La fine couche de plastique se forme lorsque deux surfaces différentes du moule se rencontrent pour créer une limite. Il peut y avoir une différence de croissance et d'autres caractéristiques à ces endroits, ce qui peut augmenter le risque de bavure. La gestion des bavures lors du moulage par injection est une procédure simple, mais elle nécessite des ressources supplémentaires et réduit l'efficacité globale du processus. En outre, Élimination des bavures lors du moulage par injectionL'élimination manuelle ou mécanique des bavures peut avoir un effet néfaste sur la qualité du produit et peut endommager le moule, ce qui peut entraîner des coûts supplémentaires et d'autres pertes. Les projets utilisant le moulage par injection doivent s'attacher à éliminer au maximum les défauts de flash.

Afin de minimiser moulage par injection flashPour cela, il est d'abord essentiel d'identifier les origines du problème, puis de s'attaquer efficacement à ces causes en adoptant une stratégie ciblée. Dans ce guide essentiel, nous nous pencherons sur les causes et la prévention du moulage par injection flash..

Contenu

I. Qu'est-ce que le moulage par injection Flash ?

II. Quelles sont les causes du flash dans le moulage par injection ?

III. Comment éviter les bavures dans le moulage par injection ?

IV. Conclusion

Qu'est-ce que le moulage par injection Flash ?

Vous devez vous demander ce qu'est un flash est dans le moulage par injection. Vous êtes sur la bonne page.

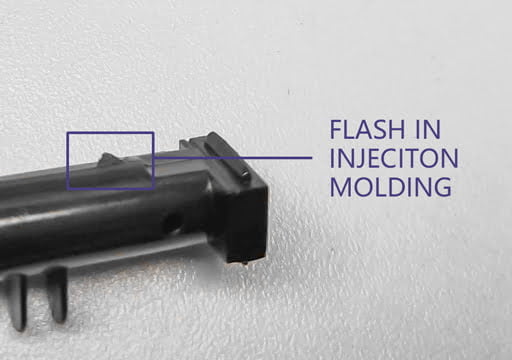

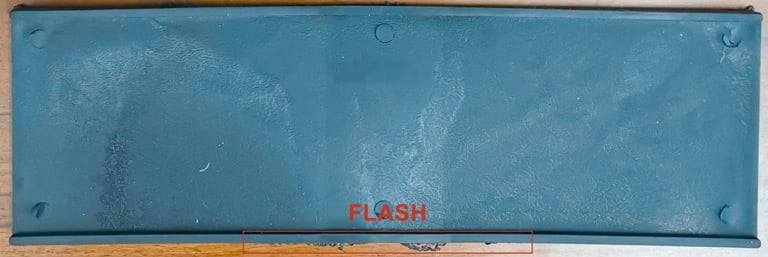

Les défaut La bavure du moulage par injection se produit lorsqu'un composant présente un excès de plastique sur le plan de joint, sur le bord d'un moule ou à tout autre endroit où des formes et des régions différentes se rencontrent. La bavure est souvent le phénomène le plus courant sur le plan de joint d'un moulage en plastique. Néanmoins, l'influence s'étend à d'autres régions de la zone. Peu importe où elles se trouvent puisque les causes et les effets sont toujours les mêmes.

La plupart des fabricants de l'industrie réduisent considérablement la quantité de flash présente dans les composants moulés, mais ne l'éliminent pas. Le principal facteur à prendre en considération est le coût total du processus de moulage par injection. Les moules sans bavure entraînent un surcoût substantiel, mais la plupart des entreprises peuvent trouver un équilibre entre le prix, la qualité et l'esthétique.

Bien qu'une certaine quantité de bavure soit considérée comme un élément normal du processus de moulage, une bavure excessive peut endommager la qualité de la surface des pièces et interférer avec leur assise, leur accouplement ou leur assemblage. En effet, la bavure est un sous-produit du processus de moulage.

Quelles sont les causes du flash dans le moulage par injection ?

Cette section passe en revue quelques-unes des principales raisons à l'origine des flashs de moulage par injection.

- Inadéquation du plan de joint

Les polluants environnementaux tels que la poussière et la saleté, qui peuvent maintenir le moule ouvert, sont l'une des principales causes du décalage du plan de joint. Il en résulte un surplus de matière qui s'échappe, entraînant un défaut d'étanchéité. En outre, des défauts dans le moule peuvent être à l'origine de ce problème. En raison de l'utilisation continue, ces problèmes deviennent souvent plus fréquents.

Le flashage dû à une mauvaise adaptation de la ligne de séparation peut être causé par des fuites dues au vieillissement ou à l'usure de l'équipement. Même si vous avez le bon moule et que vous avez testé l'absence d'impuretés, le flashage peut toujours se produire si la pression de serrage n'est pas correctement régulée ou si les formes sont très complexes. Les cavités et autres caractéristiques complexes peuvent augmenter la pression totale à laquelle votre moule est soumis, ce qui entraîne des fuites et des défauts dans certaines régions.

- Ventilation inadéquate pendant le processus

Le moulage par injection est un processus complexe qui nécessite de prêter attention à divers facteurs, notamment la température, la pression, les poches d'air et d'autres caractéristiques. L'existence de bulles d'air piégées, par exemple, est un défaut crucial dans tout processus de moulage par injection. conception du moulage par injectionLes composants moulés par injection ont une plage de température qui leur permet de se former de manière optimale. De même, les composants moulés par injection ont une plage de température qui permet une formation optimale. Les évents sont essentiels pour garantir le bon fonctionnement de ces composants. Tout problème se traduirait par une multitude de défauts, et le clignotement est l'un d'entre eux.

- Faible pression de serrage

Un flash peut se produire pendant les processus d'emballage et de stockage. Lors du processus d'emballage, le rétrécissement du matériau qui se produit pendant le processus de refroidissement est pris en considération. La méthode la plus simple consiste à injecter plus que nécessaire pendant que le processus de maintien maintient l'équilibre de la pression dans l'ensemble du système jusqu'à ce qu'il puisse être refroidi.

Dans les deux cas, la pression de serrage doit être définie avec précision. Une force de serrage inappropriée peut perturber la ligne de séparation, permettant au liquide entrant de s'échapper et provoquant un clignotement.

- Problème de la douille de la carotte

Les bagues de carotte sont un élément crucial du moule puisqu'elles dirigent le flux de plastique fondu dans la chambre de moulage. Avec le temps, elles peuvent perdre le soutien nécessaire pour résister à la pression d'injection, ce qui entraîne une baisse de leur fonctionnalité. Dans ce cas, les composants moulés par injection que vous achetez présentent des défauts, le plus courant étant l'apparition d'évasements.

- Viscosité

Outre l'étape du processus, quelques autres variables peuvent induire un flash de moulage par injection en fonction des caractéristiques du processus et de l'écoulement. La capacité d'un liquide à s'écouler est connue sous le nom de viscosité, et cette qualité est cruciale pour le processus de moulage par injection. Si la viscosité du liquide fondu est faible, il s'écoulera facilement hors du moule et présentera des défauts sous la forme d'une bavure.

- La température du canon et de la buse

Outre la pression, d'autres facteurs contribuent à l'augmentation de la viscosité et, par conséquent, à l'augmentation de l'éclair dans votre produit moulé par injection. Les températures du cylindre et de la buse ont également un impact. En raison de la diminution de la viscosité causée par une augmentation de la température, le fluide est plus susceptible de fuir, ce qui accroît la probabilité d'un flash de moulage par injection.

- Remplissage excessif ou dosage

Toute configuration de moulage par injection sera soumise à des restrictions, qui seront déterminées par la taille et la forme. Si une quantité excessive de plastique fondu se trouve dans le moule, la pression d'injection dépassera inévitablement la pression de serrage, ce qui entraînera des fuites. Par conséquent, la probabilité d'un flash et d'autres défauts augmente. Toutefois, il convient d'être prudent lors de la modification des paramètres d'alimentation, car le plastique se rétrécit lorsqu'il refroidit, et vous ne voulez pas que le processus de moulage par injection se traduise par un tir court qui laisse le produit inachevé.

- Haute pression

La pression présente au cours d'une procédure est l'un des principaux facteurs susceptibles de contribuer à l'augmentation du risque d'éclair. D'un point de vue physique fondamental, une pression accrue dans un espace limité augmente à la fois la température et les caractéristiques d'écoulement. L'augmentation de la pression et l'augmentation subséquente de la viscosité peuvent conduire à un certain nombre de résultats indésirables, y compris le flash. L'un de ces défauts est imputable à la bavure.

- Sur-emballage

Les articles moulés par injection peuvent être sujets à des bavures en raison de problèmes de conception et de caractéristiques d'acheminement puissantes dans le moule. Même une petite quantité de liquide fondu solidifié peut entraver l'écoulement du matériau dans les espaces confinés. En conséquence, une pression intense se développe à l'intérieur du moule. Les problèmes qui en résultent ne se limitent pas à l'éclair lui-même. Cependant, vous devrez faire face à un certain nombre de défis supplémentaires, tels que le gauchissement, la densité non uniforme et un certain nombre d'autres problèmes associés.

Comment éviter les bavures dans le moulage par injection ?

Cette section met en évidence les solutions pour éviter moulage par injection flash.

- DFM

DFMou conception pour la fabricationLe plan de joint est essentiel pour éviter et réduire le phénomène de flash. Par exemple, les règles de moulage par injection de plastique préconisent de positionner le plan de joint le long du bord du composant plutôt que sur une surface plane. Cela permet d'améliorer l'esthétique et la fonctionnalité de l'objet. Il est ainsi plus facile de dissimuler les coutures et de minimiser les risques de bavures. L'analyse DFM devient un élément fondamental des projets industriels de moulage par injection. Dans le domaine du moulage par injection, des outils logiciels spécialisés peuvent simuler les résultats, décrire les caractéristiques de l'écoulement et prévoir les problèmes courants tels que le gauchissement, la bavure et le flux thermique. Ces gadgets sont désormais disponibles.

- Ralentir le débit d'injection

Le contrôle des variables du processus est une méthode efficace pour minimiser la quantité de flash produite par le moulage par injection. La vitesse d'injection a une influence directe sur la viscosité, la pression et la température du mélange, qui sont toutes susceptibles de générer une bavure. Étant donné que la plupart des variables du processus sont liées à la vitesse d'injection, il s'agit souvent de la première étape utilisée par les professionnels chevronnés lorsqu'ils s'attaquent au problème de la bavure.

- Spécification d'un moule sans flash

L'utilisation d'un moule sans flash est une méthode efficace, bien que coûteuse, pour éliminer totalement le flash des produits moulés par injection. Elle offre les meilleurs résultats, mais son prix élevé la rend inappropriée pour de nombreuses applications et organisations.

- Nettoyage de moules

L'accumulation de saletés, de débris et d'autres impuretés dans le moule est l'une des principales causes de disparité dans la ligne de séparation. En outre, les microparticules présentes dans les minuscules cavités du moule peuvent induire un surconditionnement, ce qui aggrave les défauts généraux du composant. Le maintien d'un moule propre et bien entretenu peut contribuer à réduire la probabilité d'apparition de ces problèmes et à obtenir les meilleurs résultats.

- Maintenance et amélioration des processus

L'entretien du moule et l'amélioration du processus sont essentiels pour obtenir des résultats cohérents et fiables. Le tonnage et la pression imposés par la pince peuvent parfois endommager le moule, entraînant des déformations particulières qui peuvent conduire à de nombreux défauts des composants.

Conseils : Autres Défauts du moulage par injection

Conclusion

Nous espérons que ce guide vous permettra de mieux comprendre le phénomène de flash dans le moulage par injection et la manière de le gérer. S'il n'est pas question d'investir dans un outillage sans flash ou si vous travaillez déjà avec un moule, vous pouvez obtenir les résultats souhaités en affinant la conception de votre pièce, en organisant le nettoyage ou l'entretien du moule, en consultant votre mouleur par injection au sujet des améliorations possibles du processus ou en changeant de machine.