Les coûts liés à l'utilisation de méthodes de production standard peuvent monter en flèche si vous avez besoin de dimensions, de matériaux ou d'autres spécifications inhabituelles pour votre produit manufacturé. L'usinage d'un bloc avec des ouvertures et des chanfreins pour les roulements ou le maintien des composants nécessite des opérations complexes. fraisage, tournantet le perçage. Que faire si vous créez une ou deux pièces pour votre prototype alors que vous en êtes encore au stade de la planification et de la conception ? Des services tels que l'usinage par décharge électriqueL'usinage par électroérosion (EDM) pourrait être une alternative plus efficace en termes de temps et de ressources que les techniques d'usinage traditionnelles telles que le fraisage et le tournage. Dans ce procédé de fabrication, une succession de décharges de courant entre deux électrodes séparées par un bain diélectrique liquide élimine l'excès de matière d'une pièce à usiner.

Dans ce guide complet, nous aborderons tout ce qu'il faut savoir sur le fonctionnement d'une machine d'électroérosion et sur les fonctions de ses différents composants.

Fonctionnement de base :

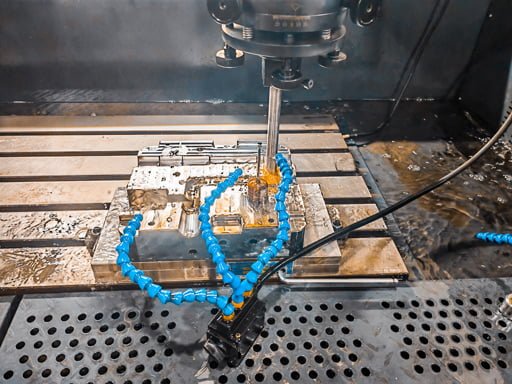

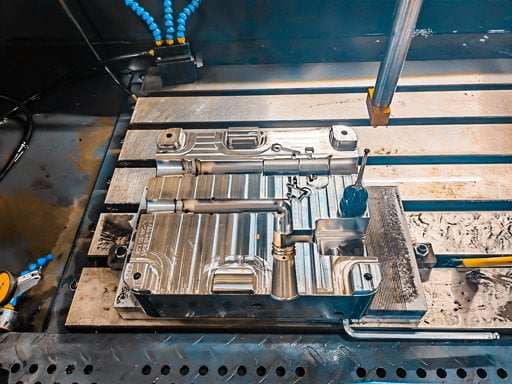

EDM est l'abréviation de Electrical Discharge (décharge électrique). L'usinage par électroérosion est une procédure d'usinage du métal qui utilise l'électricité, semblable à une découpeuse au plasma, mais effectuée sous l'eau. Cette méthode est largement utilisée dans la production de moules d'injection. La méthode peut aller de l'utilisation d'un tube métallique de petit diamètre pour créer un trou précis dans un bloc de métal à l'usinage d'une forme de jouet dans un bloc de métal pour le moulage par injection. Je vous apprendrai à construire votre machine d'électroérosion à l'aide de simples outils manuels. outils et les composants de votre quincaillerie locale.

L'usinage par décharge électrique enlève le métal de manière comparable au découpage au plasma, mais à une échelle beaucoup plus petite et sous l'eau. Comme nous l'avons vu dans les étapes précédentes, l'outil se trouve généralement au-dessus de la pièce à usiner et est relié à la tension positive. En revanche, la pièce est immergée dans de l'eau distillée (un fluide diélectrique qui ne conduit pas l'électricité) et reliée à la tension négative.

Avant qu'ils ne se touchent, l'outil émet une étincelle lorsqu'il s'approche de la pièce. L'étincelle réchauffe alors l'outil et la pièce, faisant fondre une petite partie des deux. Le métal en fusion refroidit rapidement dans l'eau et le flux d'eau chasse les particules de métal de l'espace entre les deux pièces. Cette opération est répétée plusieurs fois jusqu'à ce que la pièce soit gravée comme le négatif de la forme de l'outil.

L'outil est souvent placé sur un chariot linéaire vertical, ce qui permet un positionnement précis. Si l'outil est trop éloigné de la pièce, aucune étincelle n'apparaîtra ; si l'outil est trop proche de la pièce, les deux composants fusionneront ou se souderont. L'outil est fréquemment rapproché pour générer une étincelle, puis éloigné pour permettre un rinçage et réduire le risque de fusion avec la pièce.

Types d'usinage par électroérosion

L'usinage à l'aide d'une décharge de type "sinker" est appelé die EDMIl s'agit de l'électroérosion à fil, de l'électroérosion classique ou de la technique d'électroérosion par enfonçage (Ram EDM). Elle permet de réaliser des géométries complexes impossibles à obtenir par électroérosion à fil. Le graphite ou le cuivre est souvent utilisé comme matériau d'électrode. Elle est généralement usinée dans une forme précise qui est l'inverse de la géométrie finale prévue de l'article.

Une fois l'électrode sculptée, un processus connu sous le nom d'"usure de l'électrode" provoque l'endommagement de la pièce par des étincelles afin de former la géométrie appropriée. L'électroérosion par enfonçage, contrairement à l'électroérosion par Usinage par électroérosion à filIl est capable d'effectuer des coupes partielles et des coupes qui traversent entièrement la pièce.

Découpage par fil Usinage par électroérosion

Dans cette forme d'électroérosion, un fil est utilisé comme électrode. Le fil est alimenté continuellement et automatiquement pendant l'opération à l'aide d'une bobine. L'eau ionisée est généralement utilisée comme fluide, et le fil est généralement en laiton ou en cuivre.

Pour assurer la compatibilité et prévenir la corrosion, il est fortement conseillé d'inspecter le matériau de la pièce et celui du fil-électrode afin d'identifier les paramètres de processus appropriés pour la technique d'usinage par décharge électrique. Étant donné que des fils-électrodes sont utilisés pour découper la pièce, il n'est possible de réaliser que des découpes qui traversent toute l'épaisseur de la pièce.

Perçage de trous

Le perçage est réalisé avec le troisième type d'électroérosion, connu sous le nom d'usinage par décharge électrique. Par rapport aux technologies de perçage plus traditionnelles, le perçage de trous par électroérosion permet de créer des trous minuscules et profonds, ce qui est notoirement difficile. En outre, le perçage par électroérosion est exceptionnellement propre et ne nécessite aucun ébavurage.

Les électrodes utilisées dans cette technique se présentent sous la forme de structures tubulaires dans lesquelles circule le fluide diélectrique. L'électrode érode ou tranche la pièce de manière analogue aux autres formes d'usinage par électroérosion. Cependant, l'électrode n'entre jamais en contact avec la pièce à cause de la fente de décharge. Par rapport à la déviation que subit le trépan lors des techniques de perçage conventionnelles, il en résulte une flexion nettement moindre de l'électrode tubulaire.

Composants de la machine :

Bien que les trois variétés d'EDM soient utilisées différemment, la structure de chaque système est la même. Elle comprend les éléments suivants :

Commande numérique par ordinateur (CNC) est l'unité qui traite le parcours de l'outil. Plusieurs logiciels peuvent simuler et concevoir ces codes CNC pour votre géométrie.

Voltmètres et ampèremètres sont des instruments de mesure du potentiel électrique et du courant.

Alimentation électrique: la source d'énergie de l'étincelle.

Matériau à couper: pièce à usiner

Cutter: outil permettant de couper la pièce à usiner.

Le fluide diélectrique agit comme une barrière entre la fraise et la pièce à usiner. Il régule également la décharge électrique et absorbe la chaleur pendant l'opération, ce qui permet à la pièce de refroidir. Une autre fonction du fluide diélectrique est l'élimination des débris.

Le filtre maintient l'état du fluide diélectrique (résistivité/conductivité), la température de l'eau et d'autres paramètres. Les débris susceptibles d'altérer ces conditions sont filtrés, ce qui permet au système de rester propre.

PompeLe système de régulation de l'écoulement du fluide diélectrique permet au système de régulation de l'écoulement du fluide diélectrique de s'adapter à l'environnement. Usinage par électroérosion l'équipement doit fonctionner en permanence.

Fixtures (en anglais) sont des planches, des outils de gabarit et d'autres systèmes de maintien du travail qui permettent de maintenir la pièce à usiner et l'outil de coupe en place.

Caractéristiques de l'usinage par électroérosion :

Le fluide diélectrique est utilisé dans l'électroérosion pour immerger l'électrode et la pièce à usiner. Elle enlève la matière de la pièce en l'érodant ou en la tranchant à l'aide d'une étincelle électrique afin d'obtenir la forme voulue. Programmes CNC contrôlent le mouvement de l'électrode, et il est essentiel de comprendre quelques principes fondamentaux pour garantir une procédure sans heurts.

Écart de décharge :

Pour produire des étincelles entre l'électrode et la pièce, il doit y avoir un espace, parfois appelé "espace de décharge", qui se situe généralement entre 0,005 et 1 mm. Les étincelles ne sont pas produites si l'électrode et la pièce sont en contact. Un mécanisme d'asservissement dans le système d'électroérosion régule cet espace et le mouvement de l'électrode.

Rapport d'usure de l'électrode :

Ce ratio est calculé en divisant le volume de matériau perdu par l'électrode de l'outil par la quantité de métal récupérée de la pièce. Il est parfois représenté comme un pourcentage de la perte de masse globale de l'instrument divisé par la quantité totale de travail effectué.

Polarité

Dans cette approche, l'un doit être positif et l'autre négatif pour appliquer une tension entre la pièce et l'électrode. Ainsi, lorsque l'électrode est négative et la pièce positive, il est d'usage de parler de "polarité positive" ou simplement de "polarité". De même, lorsque l'électrode est positive et la pièce négative, on parle de "polarité inverse".

Nous vous conseillons de vous familiariser avec le mélange des matériaux de l'électrode et de la pièce à usiner que vous utiliserez afin d'identifier les réglages et les paramètres du processus qui conviendront le mieux à votre application. La polarité peut affecter le taux d'enlèvement de matière, souvent appelé "ratio d'usure de l'électrode", ainsi que la rugosité de la surface, qui à son tour peut affecter l'usure, la vitesse et la stabilité.

Taux d'enlèvement

La vitesse à laquelle l'étincelle élimine la matière de la pièce. Les unités de masse ou de volume courantes, telles que [g/min] ou [mm3/min], sont utilisées pour la quantification.

Conclusion :

En conclusion, cet article a couvert les principes fondamentaux de l'usinage par électroérosion. Grâce aux connaissances acquises dans cet article, nous espérons que vous pourrez intégrer en toute confiance l'électroérosion dans votre outil de production, en connaissant ses avantages et ses limites et en sachant comment la comparer à d'autres techniques.