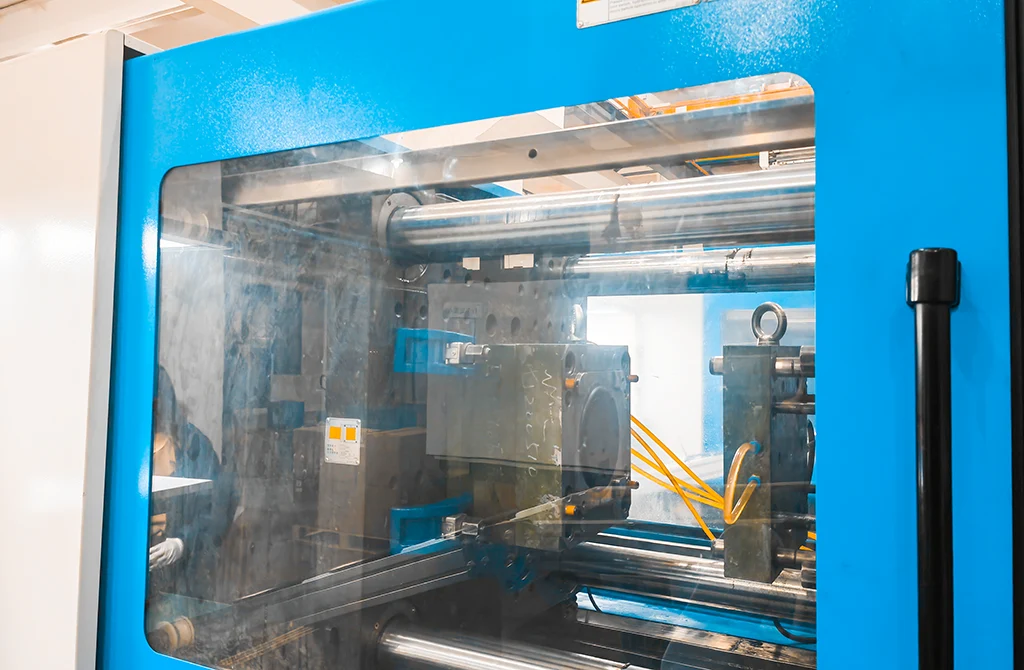

Les moulage par injection de plastique Le canon est un élément cylindrique qui fait partie intégrante de l'ensemble de l'appareil. machine de moulage par injection. Il est situé entre la vis de plastification et la vis d'alimentation. cavité du moule. Il sert de chambre de fusion et de traitement. matières plastiques.

Le barillet est généralement fabriqué dans des matériaux résistants à la chaleur, tels que l'acier trempé ou les alliages bimétalliques, afin de supporter les températures élevées et la nature abrasive des matières plastiques fondues.

Dans cet article, nous allons explorer les types, l'importance et le fonctionnement d'un cylindre de moulage par injection de plastique, qui est l'un des composants clés d'une machine de moulage par injection.

En rapport : Principaux composants des moules d'injection que vous devez connaître

Importance du tonneau de moulage par injection de plastique :

Étant donné que le cylindre de moulage par injection de plastique se combine à la vis pour former le système d'extrusion, cette élément clé contribue à ce qui suit :

● Fusion et homogénéisation des matériaux plastiques :

La fonction première du cylindre de moulage par injection est de fondre et d'homogénéiser les matières plastiques. Lorsque la vis de plastification tourne à l'intérieur du cylindre, elle génère de la chaleur par frottement, ce qui fait fondre les pastilles ou les granulés de plastique solides.

Les éléments chauffants internes du tonneau fournissent une chaleur supplémentaire en fonction des besoins, assurant une fusion et une homogénéisation complètes de la matière plastique et éliminant les incohérences ou les particules non fondues.

● Mélange et dispersion des additifs :

Outre la fusion de la matière plastique de base, le cylindre de moulage par injection facilite le mélange et la dispersion de divers additifs. Les additifs tels que les colorants, les agents de renforcement, les retardateurs de flamme et les lubrifiants sont souvent incorporés dans la matière plastique afin d'en améliorer les propriétés spécifiques.

La conception et la géométrie interne du tonneau, ainsi que la rotation de la vis, favorisent le mélange et la dispersion de ces additifs, assurant ainsi une distribution uniforme dans le plastique fondu.

● Contrôle et stabilité de la température :

Le cylindre de moulage par injection de plastique est doté de mécanismes précis de contrôle de la température. Des éléments chauffants intégrés dans le cylindre maintiennent le profil de température souhaité pour faire fondre et transformer efficacement la matière plastique.

Un contrôle adéquat de la température est essentiel pour éviter la surchauffe ou la sous-chauffe, car il affecte directement la viscosité, l'écoulement et la qualité du plastique fondu. Un contrôle stable et cohérent de la température à l'intérieur du cylindre de moulage par injection de plastique garantit un traitement fiable et une qualité optimale des pièces.

● Résistance à l'abrasion et à la corrosion :

La vis de plastification située à l'intérieur du baril est soumise à une usure importante en raison de la nature abrasive des matières plastiques. Afin de contrer ce phénomène, fabricants utiliser des matériaux durables et résistants à l'usure pour construire le cylindre, ce qui lui permet de résister aux frottements et aux contacts répétés avec la vis de plastification.

L'acier trempé ou les alliages bimétalliques renforcent la résistance du canon à l'abrasion, ce qui prolonge sa durée de vie et réduit le besoin de remplacements fréquents ou d'entretien.

Propriétés d'un tonneau de moulage par injection de plastique :

Le cylindre des machines de moulage par injection de plastique a de multiples fonctions et propriétés qui améliorent la production globale. Ces propriétés sont les suivantes

Traitement sur le blanc global :

Un cylindre de moulage par injection de plastique travaille sur l'ensemble de l'ébauche. Cette construction est simple pour assurer une grande précision de fabrication et d'assemblage. Elle simplifie l'assemblage, facilite la mise en place, l'installation et le démontage des systèmes de chauffage et de refroidissement, tout en assurant une répartition raisonnablement uniforme de la chaleur dans le sens axial.

Naturellement, ce type de tonneau nécessite des conditions de traitement et de fabrication plus strictes.

Un seul tonneau fait de combinaisons de tonneaux :

Il indique qu'un tonneau est composé de nombreux morceaux de tonneau. Tonneau combiné polyvalent avec extrudeuse expérimentale et extrudeuse ventilée. Le premier est utilisé pour faciliter la modification de la longueur du tonneau afin d'accueillir une vis avec un rapport d'aspect différent, et le second est utilisé pour configurer la section d'échappement.

La combinaison de barils favorise l'acquisition et la transformation de matériaux locaux, ce qui profite aux petites et moyennes industries. Cependant, le tonneau de moulage par injection de plastique fusionné nécessite un usinage précis.

Les moitiés du canon combiné sont reliées entre elles par des boulons à bride. Cela réduit l'uniformité du chauffage de la barrique et augmente les pertes de chaleur. L'installation et l'entretien du système de chauffage et de refroidissement sont également peu pratiques.

Les barils sont également traités pour être bimétalliques :

De nombreux fûts sont incrustés d'une douille en acier allié à l'intérieur de la base en acier au carbone ordinaire ou en acier moulé, non seulement pour répondre aux exigences matérielles du fût, mais aussi pour économiser des matériaux précieux.

Lorsqu'une bague s'use, elle peut être retirée et remplacée. La bague et le canon doivent être parfaitement adaptés afin de ne pas compromettre la conduction thermique sur l'ensemble de la paroi du canon ; il ne doit pas y avoir de mouvement relatif entre le canon et la bague, et ils doivent pouvoir être retirés facilement. Il faut donc choisir la bonne précision d'ajustement.

Utilisation d'un tonneau de moulage par injection de plastique IKV pour transporter plus de solides :

● Utiliser les rainures longitudinales de la paroi intérieure de la section d'alimentation du canon :

Selon la théorie du transport des solides, une méthode pour augmenter le taux de transport des solides consiste à augmenter le coefficient de frottement de la surface du baril. Une autre méthode consiste à augmenter la surface du matériau au niveau de l'orifice d'alimentation passant par la section transversale perpendiculaire à l'axe de la vis.

Ces deux méthodes consistent à ouvrir une rainure longitudinale sur la paroi intérieure de la section d'alimentation du baril et à former un cône sur la paroi intérieure d'une section d'alimentation proche de l'orifice d'alimentation.

En outre, la structure spécifique de l'ouverture des rainures longitudinales ou des cônes de traitement dans la partie d'alimentation du baril est la suivante :

- Dans des conditions normales, la longueur du cône peut être de (3-5) D (D est le diamètre intérieur du canon).

- Lorsque l'on travaille avec de la poudre, le cône peut être allongé jusqu'à (6-10) D.

- La taille du cône est déterminée par le diamètre des particules de matériau et le diamètre de la vis.

- Lorsque le diamètre de la vis augmente, le cône doit être réduit (et la longueur de la section d'alimentation doit être augmentée proportionnellement).

- Les rainures longitudinales ne peuvent être ouvertes que sur la partie du cylindre avant que le matériau ne se solidifie ou ne fonde. Avec un cône, la longueur de la rainure est d'environ (3-5) D.

Le nombre de rainures est proportionnel au diamètre de la vis. Selon IKV, il est d'environ un dixième du diamètre de la vis (cm). S'il y a trop de rainures, le matériau reflue et limite la capacité de transport.

Il convient également de noter que la fente de ces canons peut être rectangulaire, triangulaire ou de toute autre forme. La largeur et la profondeur de la rainure à section rectangulaire sont proportionnelles au diamètre de la vis.

● Utilisation de la partie d'alimentation par refroidissement forcé du canon :

Avec cette deuxième approche, il est plus facile de refroidir le tonneau de la section d'alimentation pour maintenir la température du produit transporté en dessous du point de ramollissement ou de fusion, éviter la formation d'une couche fondue et maintenir les qualités de frottement solide du produit.

L'efficacité du transport passe de 0,3 à 0,6 après l'utilisation de l'approche susmentionnée. En outre, la quantité d'extrusion est moins sensible aux variations de la pression de tête.

Ce système présente toutefois les inconvénients suivants : un refroidissement important entraîne une perte d'énergie significative ; en raison de la pression extrêmement élevée (parfois de 800 à 1500 kg/cm2) près de l'extrémité de la section d'alimentation du tonneau, les rainures sont endommagées.

Désormais, le risque d'une à parois minces L'utilisation de ce type de construction sur les petites extrudeuses est limitée. En outre, l'utilisation de cette construction sur les petites extrudeuses est limitée.

Influence de la forme et de l'emplacement de l'orifice d'alimentation du fût :

La conception et l'emplacement de l'orifice d'alimentation sur le cylindre de moulage par injection de plastique ont un impact significatif sur les performances d'alimentation. L'orifice d'alimentation doit permettre à la matière d'être acheminée librement et efficacement vers le cylindre sans formation de ponts.

La conception doit également examiner si l'orifice d'alimentation est adapté au montage d'un dispositif d'alimentation, s'il est facile à nettoyer et s'il est possible d'installer un système de refroidissement dans cette partie.

L'orifice d'alimentation (vue du dessus) peut être rond, carré ou rectangulaire. En général, on utilise un rectangle dont le côté long est parallèle à l'axe du canon et dont la longueur est égale à 1,5 à 2 fois le diamètre de la vis.

Choix d'un matériau pour le tonneau de moulage par injection de plastique :

Comme la vis, le barillet doit être fabriqué avec des matériaux de haute qualité, résistants aux hautes températures, à l'usure, à la corrosion et à haute résistance pour répondre aux exigences fonctionnelles.

Ces matériaux doivent également être accessibles aux machines présentant des caractéristiques de traitement thermique appropriées. Le canon peut être fabriqué en acier moulé ou fonte ductile, en plus de 45# acier, 40Cret 38CrMoAL. De la fonte de haute qualité peut être utilisée pour la partie d'alimentation garnie.

Ces dernières années, les progrès de l'extrusion à grande vitesse et des plastiques techniques ont conduit à accorder une attention accrue à la résistance à l'usure et à la corrosion du cylindre, en particulier lors de l'extrusion de plastiques renforcés de fibres de verre et de plastiques contenant des charges inorganiques.

En outre, le cylindre de moulage par injection de plastique tourne à grande vitesse. La force centrifuge massive générée par le Xaloy en fusion le fait couler avec une épaisseur d'environ 2 mm sur la paroi intérieure du cylindre chauffé à blanc.

Lire aussi : Moules en aluminium et moules en acier : quelle est la différence ?

Conclusion :

En conclusion, le cylindre de moulage par injection de plastique est un élément essentiel du processus de moulage par injection, qui facilite la fusion, le mélange et la transformation des matières plastiques.

Ses fonctions de fusion et d'homogénéisation, de mélange et de dispersion des additifs, de contrôle de la température et de résistance à l'abrasion contribuent à l'efficacité et à la qualité globales du processus de moulage par injection.

La conception, la sélection des matériaux et l'entretien appropriés du cylindre de moulage par injection de plastique sont essentiels pour garantir une production régulière et fiable des produits suivants pièces en plastique de haute qualité.

Lire aussi : Moulage par injection de silicone : Tout ce qu'il faut savoir