Drahterodieren (Funkenerosion) wird seit vielen Jahren zur Herstellung komplizierter Teile und Materialien verwendet, die mit anderen Methoden nicht hergestellt werden können oder konstruktionsbedingt erforderlich sind. Dieses besondere Verfahren gehört zu den produktivsten und kostengünstigsten Produktionstechniken. Sie ist sehr genau und präzise. Es funktioniert bei allen Teilen, die Strom leiten, egal wie hart sie sind. Titan, Werkzeugstahl, rostfreier Stahl und andere gehärtete Legierungen können für die Herstellung komplexer Formen durch Erodieren verwendet werden. Es gibt drei Arten von Funkenerosionsmaschinen: Schnelles Bohren von Löchern EDM (auch als "Hole Poppers“), Senkerodiermaschine (auch als "Senkungen"), und EDM-Draht (Drähte). In diesem Artikel werden wir uns jedoch mit dem Drahterodieren befassen und wie es in folgenden Bereichen eingesetzt wird Werkzeugbearbeitung in die Tiefe.

Was genau ist EDM-Draht?

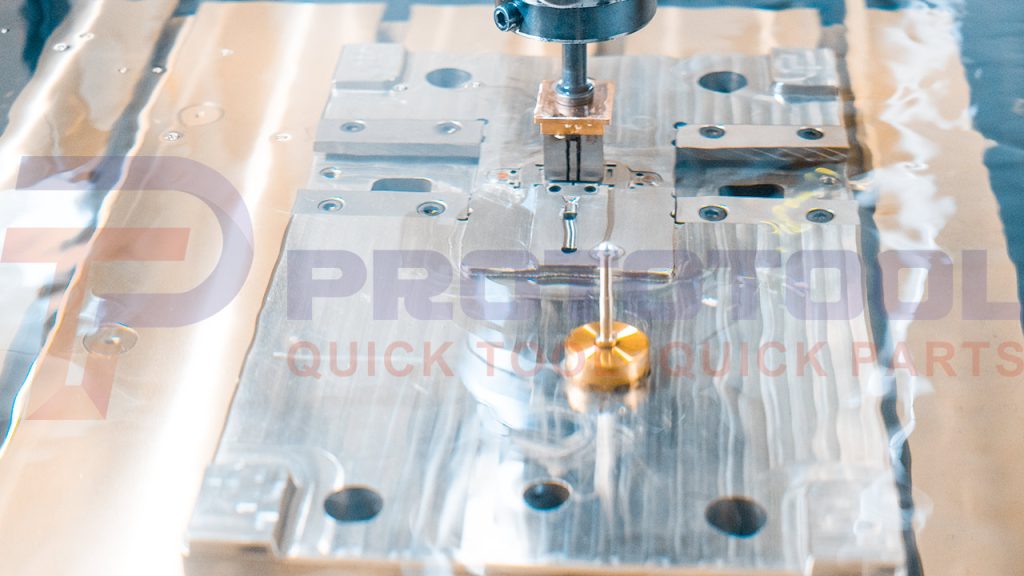

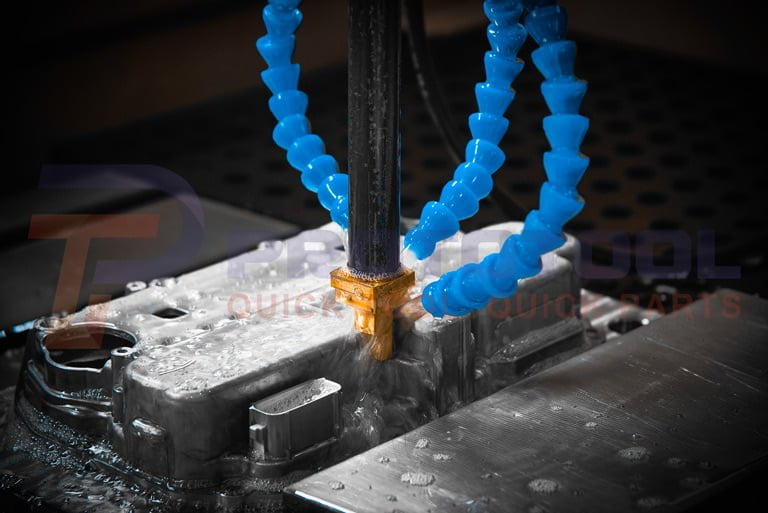

Der Name ist auch bekannt als Drahterodieren von Funkenerosion oder Funkenerosion. Dies ist eine Form der Bearbeitung, bei der ein elektrisch geladener Einzeldraht kontinuierlich durch eine dielektrische Flüssigkeit (in der Regel entionisiertes Wasser) geführt wird. Die daraus resultierende Entladung schneidet leitende Materialien, wenn die CNC bringt ihn in die Nähe des geerdeten Werkstücks. Durch die Annäherung des Drahtes an das Werkstück entstehen Funken, die das Metall schneiden oder erodieren. Sie werden in der Regel gereinigt und in deionisiertes Wasser getaucht, um Schmutz zu entfernen, den Draht zu kühlen, damit er nicht reißt, und zu verhindern, dass Funken fliegen.

Merkmale der EDM-Technologie:

Der Bearbeitungsmechanismus der Funkenerosion unterscheidet sich in folgenden Punkten von den üblichen Schneidverfahren:

- Jedes leitfähige Material kann mit der EDM-Technologie bearbeitet werden. Die Bearbeitbarkeit eines Materials wird hauptsächlich durch seine elektrische Leitfähigkeit und seine thermischen Eigenschaften bestimmt und ist unabhängig von seiner Härte.

- Impulsentladungen dauern nur den Bruchteil einer Sekunde, so dass der Temperaturunterschied nicht sehr groß ist und nur sehr wenig Wärme auf das umgebende Material übertragen wird.

- Die EDM-Oberfläche hat eine größere Härte als die bearbeitete Oberfläche und bietet einen besseren Schutz für das Schmieröl. Schmierfähigkeit der Oberfläche und Verschleißfestigkeit sind bei gleicher Oberflächenrauheit besser als maschinell bearbeitete Oberflächen und eignen sich daher besonders für den Formenbau.

- Während der Bearbeitung wird das Werkzeug Elektrode berührt das zu bearbeitende Material nicht, und die Kraft zwischen den beiden ist minimal. Das Material der Werkzeugelektrode muss nicht anspruchsvoller sein als das Material des Werkstücks. Daher ist die Werkzeugelektrode einfach zu fertigen.

- Es eignet sich für die Bearbeitung von Werkstücken mit geringer Steifigkeit sowie für die Mikrobearbeitung. Außerdem eignet sie sich besonders für das Schneiden von Werkstücken mit komplexen Oberflächen, da sie dazu beiträgt, die Form der Werkzeugelektrode auf das Werkstück zu übertragen. Es eignet sich für die Bearbeitung anspruchsvoller Materialien oder komplizierter Formen, die mit herkömmlichen Bearbeitungsmethoden nur schwer zu handhaben sind.

Vorteile:

- Keine mechanische Kraft erforderlich:

Das Drahterodieren unterscheidet sich von vielen anderen Fertigungsverfahren, da es zum Schneiden von Materialien Wärmeentladungen anstelle von Schlägen verwendet. Das fertige Produkt bleibt verformungsfrei, ohne Verformung oder nachteilige Auswirkungen der rohen Kraft während des Materialabtrags.

- Bildung komplexer Teile:

Mit fein fokussierten elektrischen Entladungen können aufwendige oder komplizierte Formen und Muster erzeugt werden. Drahterodiergeräte können Kurven und Löcher in verschiedenen Materialien erzeugen, auch in den starrsten und sprödesten.

- Kosten-Nutzen-Verhältnis:

Selbst die steifsten Materialien lassen sich mit minimalem Aufwand durch Drahterodieren schneiden. Da bei diesem Verfahren nur die gewünschten Partikel entfernt werden, wird außerdem der Materialabfall reduziert. Die Schnittfuge (Schnittbreite) beträgt in der Regel weniger als 0,015″.. Außerdem führt das Verfahren zu exakten und genauen Schnitten. Daher sind keine zusätzlichen Maschinen für die Nachbearbeitung erforderlich.

- Hohe Toleranz:

Ein weiterer Vorteil des Drahterodierens ist seine Fähigkeit, unabhängig vom bearbeiteten Material hohe Toleranzen zu erzielen. Die Verwendung von Maschinen mit Toleranzen Mit einem Durchmesser von nur wenigen Mikrometern können Sie schnell eine Toleranz von +/- 0,0005″ erreichen.

- Genauigkeit und Effizienz:

Der größte Vorteil des Drahterodierens besteht darin, dass für das Endprodukt keine weiteren Verfahren wie Schleifen, Honen usw. erforderlich sind. Mit diesem Verfahren wird ein hohes Maß an Genauigkeit und Präzision erreicht, insbesondere bei kleinen Bauteilen.

Drahterodieren bei der Bearbeitung:

- EDM-Perforationstechniken:

Die häufigste Art der Funkenerosion ist das Perforieren. Sie wird häufig bei der Bearbeitung von geformten Löchern (z. B. runde Löcher, quadratische Löcher, polygonale Löcher und speziell geformte Löcher), gekrümmten Löchern, Mikrolöchern usw. eingesetzt. Der Funkenentladungsabstand und die Größe der Werkzeugelektrode sind entscheidende Faktoren, die die Maßgenauigkeit beim Perforieren beeinflussen.

- EDM-Bearbeitung des Hohlraums:

Schmiedewerkzeuge, Strangpresswerkzeuge, Druckgussformen, Kunststoffstempelund andere Arten von Matrizen fallen alle unter die Kategorie der EDM-Kavitätenbearbeitung. Die Bearbeitung von Hohlräume ist ein anspruchsvolleres Verfahren. Der Schneidbereich variiert stark, und da der Hohlraum so kompliziert ist, ist der Elektrodenverlust nicht gleichmäßig. Dies wirkt sich erheblich auf die Bearbeitungsgenauigkeit aus und ist daher unerlässlich. Reines Kupfer und Graphit mit hoher Korrosionsbeständigkeit sollten als Elektroden verwendet werden, wenn das Ziel darin besteht, die Bearbeitungsgenauigkeit des Hohlraums zu erhöhen. Auch Graphit sollte verwendet werden, da es eine hohe Korrosionsbeständigkeit aufweist.

- Konvolutierte Mechanisierung:

Das Pulvermischen verbessert die Funkenerosion durch schnelle und glänzende Oberflächenergebnisse. Diese Technik wird am häufigsten bei der Präzisionsbearbeitung von komplexen Werkzeugen eingesetzt, insbesondere bei der Bearbeitung komplexer gekrümmter Oberflächen, die sich nicht gut für Polierverfahren eignen. Es reduziert die Oberflächenrauhigkeit, macht manuelles Polieren überflüssig und verbessert die Gesamtleistung der Bauteile.

Die Mehrachsen-Drehsystem Koordinaten mit verschiedenen linearen Bewegungen, die zu verschiedenen zusammengesetzten Bewegungsmodi kombiniert werden. Diese Kombination kann dazu beitragen, sich an die Anforderungen der Bearbeitung verschiedener Werkstücke anzupassen. Diese zusammengesetzten Bewegungsarten können auf verschiedene Weise gekoppelt werden. Durch die Nutzung der Mehrachsenkopplung ermöglicht die CNC-Erodiermaschine die mühelose Bearbeitung komplizierter Formen oder winziger Teile, was für herkömmliche Erodiermaschinen eine Herausforderung darstellt.

Während des Prozesses kann ein kontinuierliches Schütteln der Elektrode eingesetzt werden. Dies geschieht, damit die Konsistenz des Entladungsspaltes trotz des hohen Wirkungsgrades des Prozesses erhalten bleibt und gleichzeitig ein hohes Maß an stabiler Verarbeitbarkeit gegeben ist. Die Schüttelmethode wird bei der Bearbeitung eingesetzt, um eine gleichmäßigere Oberflächenrauheit an den Seiten- und Bodenflächen zu erzielen. Außerdem erleichtert es die Kontrolle der Bearbeitungsgröße, was zu einer hochpräzisen und hochwertigen Bearbeitung beiträgt. Durch Schütteln kann eine gleichmäßigere Oberflächenrauheit an den Seiten- und Bodenflächen erzielt werden.

Wie genau ist das Drahterodieren?

Ihre Drahterodiermaschine hat eine angemessene Genauigkeit und kann eine Genauigkeit von bis zu 0,0025 mm und einer Oberflächenqualität von bis zu 1.5 Ra (mit einem Mehrfachdurchlauf und bestimmten Parametern).

Bei dieser Methode wird entlang der Schneidbahn ein durchgehender Schlitz erzeugt. Theoretisch entspricht die Breite des Schlitzes dem Drahtdurchmesser plus dem Zweifachen des Funkenspaltes, in der Praxis kann sie aber auch etwas größer sein. Zwischen der Außenseite des Drahtes und der Oberfläche des Werkstücks fliegen weiterhin Funken, so dass Ihre Drahterodiermaschine schneiden kann. Der Hersteller Ihrer Maschine kann Ihnen eine Formel zur Verfügung stellen, mit der Sie die genaue Schlitzbreite auf der Grundlage der im Prozess verwendeten Faktoren bestimmen können. Beim Konfigurieren des Drahtschneidens müssen Sie die Breite dieses Schlitzes berücksichtigen.

Da Ihr Drahterodierverfahren eine so große Hitze erzeugt, besteht immer die Möglichkeit einer wärmebeeinflussten Zone und einer Recast-Schicht. Sie müssen sekundäre Verfahren einsetzen, um die Gussschicht zu entfernen.

Mit Drahterodiermaschinen können Sie komplizierte Profile mit engen Toleranzen schneiden, selbst bei kleinen Werkstücken, die mit einer herkömmlichen Bearbeitungstechnik nicht zu erreichen sind. Dies wird durch den Einsatz von Elektroerosionsmaschinen ermöglicht.

Vor- und Nachteile des Drahterodierens:

Profis

- Drahterodieren kann bei harten und relativ weichen Materialien ohne Verformung oder Verzerrung eingesetzt werden. Das liegt daran, dass die Erodiermaschine keinen Kontakt mit dem zu bearbeitenden Material hat.

- Drahterodiermaschinen sind in der Regel selbsteinfädelnd, so dass der Schneidprozess auch bei einem Drahtbruch schnell fortgesetzt werden kann.

- Mit diesem Verfahren können Zerspaner komplizierte Formen und Muster herstellen, die mit herkömmlichen Bearbeitungsverfahren nur schwer zu realisieren wären.

- Im Vergleich zu anderen Herstellungsverfahren entstehen bei diesem Verfahren Teile mit feinen und glatten Oberflächen.

- Drahterodiermaschinen haben weniger Einbauten Bedürfnisse als andere konventionelle Maschinen.

Nachteile

- Obwohl die Drahterodiermaschinen mit CNC- und Automatisches Drahteinfädeln (AWT) Sie bieten zwar die Möglichkeit, die Produktionsgeschwindigkeit zu erhöhen, sind aber oft viel langsamer als herkömmliche Verfahren.

- Diese Bearbeitungstechnologie ist ausschließlich auf leitfähige Materialien anwendbar.

- Obwohl Drahterodiermaschinen im Allgemeinen einfach zu bedienen sind, erfordern sie möglicherweise mehr Aufmerksamkeit als andere Maschinentypen. Ihre Verbrauchsmaterialien können kostspielig sein, und die Fachleute, die die Geräte bedienen, benötigen möglicherweise mehr Material.

Schlussfolgerung:

Dies ist alles zu unserem ausführlichen Leitfaden über Drahterodieren und seine Anwendungen in der Fertigungsindustrie. Wenn Sie weitere Fragen haben, können Sie sich gerne an unsere Fachleute bei Prototool wenden.