La beauté de la moulage par injection de plastique est que vous pouvez choisir parmi différents matériaux, chacun présentant des avantages et des inconvénients. Polyamideplus connu sous son nom de marque, Nylonest l'un d'entre eux matière plastique fréquemment utilisés dans le moulage par injection.

La combinaison exceptionnelle des qualités électriques et mécaniques de ce thermoplastique en fait un excellent choix pour des applications dans divers domaines. Voyons plus en détail ce qu'il en est. moulage par injection de polyamide thermoplastique pour vous aider à mieux comprendre vos possibilités.

Comprendre le polyamide :

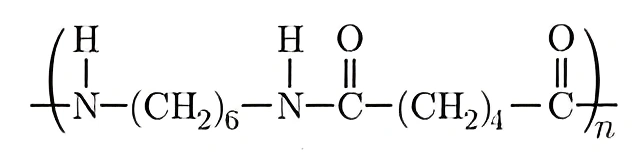

PA est l'abréviation de polyamide, souvent connu sous le nom de Nylon. Il s'agit d'une classe de thermoplastiques très importante pour les applications d'ingénierie à haute performance. Ses caractéristiques sont globalement bien équilibrées. Ils présentent des connexions amides répétées, désignées par la notation -CO-NH. La condensation de copolymères à unités identiques et de copolymères à unités différentes donne lieu à sa formation.

Wallace Hume Carothers est celui qui a découvert le Nylon. Il s'agit d'un chimiste que DuPont de Nemours a engagé en 1928 pour mener un ambitieux programme de recherche sur la conception de nouveaux matériaux polymères. En 1935, il a trouvé la formule qui allait être connue plus tard sous le nom de PA 66. Cette formule est illustrée dans la figure ci-dessous.

Propriétés physiques et chimiques des matériaux PA

Les polyamides ont une température élevée et une grande résistance au courant électrique. Ils présentent également une grande résistance aux réactions chimiques grâce à l'utilisation d'un matériau de base. structure cristalline de leur corps. Ils possèdent d'excellentes propriétés tant sur le plan mécanique que sur celui des barrières.

Ces matériaux se prêtent très bien au processus d'ignifugation. Les polyamides ont été les premières fibres produites commercialement qui pouvaient être considérées comme entièrement synthétiques.

Leur rigidité peut être portée au niveau de celle des métaux lorsqu'ils sont renforcés par des fibres de verre. Ces fibres de verre peuvent avoir différentes longueurs. C'est pourquoi les polyamides sont souvent évalués en vue d'une utilisation dans des projets qui prévoient la substitution de métaux.

Suggéré: 11 produits très utilisés fabriqués aujourd'hui par moulage par injection

Les amides étant un groupe chimique, les polyamides ont généralement tendance à absorber l'humidité. L'humidité a un effet plastifiant sur la substance. En conséquence, le module de traction diminue, tandis que la résistance aux chocs et la flexibilité augmentent. En outre, l'absorption d'humidité a un impact considérable sur les changements dimensionnels.

Ce facteur doit être pris en considération lors de la conception des pièces. Aujourd'hui, les polyamides ont de nombreuses applications, notamment dans les secteurs de l'automobile et des transports, de l'électricité et de l'électronique, ainsi que dans les secteurs de l'automobile et des transports. fabrication de produits de consommation. Nous aborderons également ces applications dans cet article.

Polyamide 6 et Polyamide 66 :

En tant que type commun de thermoplastique utilisé dans la fabrication En raison de la diversité de ses produits, le polyamide est divisé en plusieurs sous-types de produits, notamment :

- Polyamide 6

- Polyamide 12

- Polyamide 66

- Polyamide 69

- Polyamide 6-10

- Polyamide 6-12

- Polyamide 46

- Polyamide 1212

Parmi ces vastes catégories de polyamide, seules deux sont couramment utilisées pour moulage par injection de polyamide ou Moulage par injection de PA Polyamide 6 et Polyamide 66.

Les similitudes :

Comme indiqué ci-dessus, le PA6 et le PA66 sont les polyamides les plus couramment utilisés dans le monde. En raison de leur rapport performance/coût élevé, ils sont utilisés dans une large gamme d'applications. Leurs caractéristiques essentielles sont les suivantes

- Résistance et rigidité à haute température: Les PA6 et PA66 ont une bonne résistance mécanique et une bonne rigidité, même à des températures élevées, ce qui les rend idéaux pour les applications structurelles dans les contextes automobile et industriel.

- Haute résistance aux chocs, même à basse température: Les deux polyamides présentent une résistance élevée aux chocs, ce qui les rend idéaux pour les articles soumis à des contraintes dynamiques, tels que les équipements de protection et les pièces résistantes aux chocs.

- Excellente fluidité pour un traitement simple : La fluidité exceptionnelle du PA6 et du PA66 pendant le moulage par injection du PA garantit la production efficace et sans heurts de modèles élaborés et de géométries complexes.

- Excellente résistance à l'abrasion et à l'usure: Ces polyamides conviennent aux applications de roulements, d'engrenages et de convoyeurs en raison de leur résistance élevée à l'abrasion et à l'usure.

- Excellente résistance aux carburants et aux huiles : Les PA6 et PA66 résistent aux carburants et aux huiles, ce qui les rend utiles dans l'industrie automobile et aéronautique.

- Grande résistance à la fatigue : Les deux polyamides ont une résistance élevée à la fatigue, ce qui garantit l'endurance sous des charges cycliques.

- Fortes propriétés d'isolation électrique: Ces polyamides sont de bons isolants et peuvent être utilisés dans des applications électriques et électroniques.

- Forte absorption d'eau et stabilité dimensionnelle limitée: PA6 et PA66 absorber beaucoup d'eauLa stabilité dimensionnelle dans les situations humides en est affectée.

- Acides minéraux forts et solvants polaires sensibles : Les deux polyamides sont sensibles aux acides forts et ont tendance à absorber les liquides polaires.

- Séchage complet avant transformation: Pour éliminer l'humidité absorbée, un séchage complet est nécessaire avant le traitement des PA6 et PA66.

Lire aussi: Pièces de fraisage CNC : Quels sont les facteurs susceptibles de provoquer une déformation ?

Les différences :

Outre les propriétés clés qui font du polyamide 6 et du polyamide 66 des thermoplastiques idéaux pour les besoins de la production, ces deux types de polyamide se distinguent par des propriétés uniques. Ces propriétés uniques sont présentées dans le tableau ci-dessous :

| PA6 | PA66 |

| 1. La résistance à la température est légèrement inférieure. 2. Un peu moins expansif 3. Amélioration du vieillissement thermique à long terme 4. L'aspect supérieur de la surface 5. Amélioration de la stabilité hydrolytique 6. Amélioration de l'aptitude à la transformation 7. La rigidité est comparable à des températures inférieures à 180°C. 8. Faible coût et déviation de la température | 1. Une capacité d'absorption de l'humidité légèrement inférieure 2. Module supérieur 3. Amélioration de la résistance à la chaleur à court terme 4. Meilleure résistance à l'usure |

Conditions de traitement du PA6 et du PA66 dans le moulage par injection de polyamide

Lorsqu'il s'agit de traiter le PA6 et le PA66 dans le moulage par injection de polyamide, quelques facteurs critiques doivent être pris en compte pour obtenir les meilleurs résultats possibles. Il est fortement conseillé de sécher les composants avant de les transformer, l'objectif étant d'atteindre une teneur en humidité maximale de 0,2%. Le processus de séchage est essentiel pour prévenir les problèmes liés à l'humidité et maintenir les qualités souhaitées du matériau.

Stabilité thermique et décomposition :

Le polyamide 6 et le polyamide 66 sont réputés pour leurs remarquables propriétés de résistance à la corrosion. stabilité thermiqueIls peuvent tolérer des températures allant jusqu'à 310 degrés Celsius sans se décomposer. Il est toutefois essentiel de maintenir les températures de traitement en dessous de ce seuil, car les températures supérieures peuvent entraîner la décomposition de la substance.

La décomposition du moulage par injection du PA6 et du PA66 entraîne la production de monoxyde de carbone, d'ammoniac et de caprolactame, qui peuvent tous nuire à la qualité et à la fonctionnalité du produit fini.

Suggéré: Thermoformage ou moulage par injection : quelle est la meilleure solution ?

Considérations sur le moulage par injection du polyamide :

Rapport L/D :

Les le rapport longueur/diamètre (L/D) de la vis sur la machine de moulage par injection devrait idéalement se situer entre 18:22 pour un moulage par injection de PA6 et de PA66 le plus efficace possible.

Cela garantit que le polymère fondu est correctement mélangé, fondu et homogénéisé, ce qui contribue à la production de pièces moulées de haute qualité.

Température de fusion :

Au cours du processus de moulage par injection du PA, la température de la matière fondue est un paramètre important. La température de fusion idéale pour le moulage par injection du PA6 se situe normalement entre 240 et 270 degrés Celsius, mais la température de fusion du PA66 doit être maintenue entre 270 et 300 degrés Celsius.

Il est essentiel de contrôler suffisamment bien la température de la matière fondue pour obtenir les bonnes propriétés d'écoulement et éviter des problèmes tels que dégradation thermique et dégradation des matériaux.

Température du moule :

Il est tout aussi important de maintenir le moule à la bonne température pour réussir le moulage par injection de polyamide. La température du moule doit se situer entre 55 et 80 degrés Celsius pour le moulage par injection du PA6 et du PA66, ce qui constitue la plage de température acceptable.

La température contrôlée du moule contribue à l'obtention d'un bon état de surface, de dimensions précises et d'une qualité globale élevée des pièces.

Applications courantes du polyamide :

En raison de ses propriétés uniques, le polyamide est un matériau de choix dans diverses industries, allant des composants automobiles aux conteneurs alimentaires en passant par les textiles. Voici une liste d'applications typiques du polyamide :

● Le marché des engrenages, des roulements et des bagues dans l'industrie automobile.

En raison de ses qualités de faible friction et de sa forte résistance à l'usure, le polyamide est un excellent matériau pour la fabrication d'engrenages, de roulements et de bagues destinés à être utilisés dans l'industrie automobile. l'industrie automobile.

La capacité du polyamide à survivre à de telles conditions permet un fonctionnement sans heurts et une longue durée de vie. durée de vie des moisissures dans les applications automobiles. Ces composants sont constamment exposés aux frottements et aux contraintes mécaniques, d'où l'utilisation du polyamide.

● Produits en polyamide fabriqués dans les industries de l'alimentation et de l'hygiène :

En raison de sa malléabilité et de sa non-toxicité, le polyamide est un matériau très recherché dans les industries de l'alimentation et de l'hygiène. Il est fréquemment utilisé pour la fabrication de brosses à dents, de supports et d'ustensiles de cuisine.

En raison de sa capacité à résister à des températures élevées sans perdre son intégrité structurelle, le polyamide est un excellent matériau pour la fabrication de récipients alimentaires et d'ustensiles de cuisine. Cela permet de conserver et de préparer les aliments en toute sécurité. De plus, comme il n'est pas toxique, se brosser les dents avec une brosse à dents en polyamide ne présente aucun danger.

● Vêtements et tissus en nylon

Outre son utilisation dans le moulage par injection de PA, le polyamide est largement reconnu pour sa présence dans le secteur de la mode grâce au nylon qui permet de fabriquer des tissus et des vêtements.

Les fabricants de vêtements et de vêtements de sport développent des vêtements de haute qualité résistants à l'usure en tissant des fils de polyamide. Grâce à leur grande résistance à l'abrasion, les vêtements en nylon constituent un bon choix pour une utilisation en milieu actif et en plein air.

Avantages et facteurs à prendre en compte

Le polyamide est un matériau souple qui peut être utilisé dans différents contextes en raison de sa combinaison exceptionnelle de qualités, notamment sa résistance à la chaleur et aux produits chimiques et son haut degré de flexibilité. Il est connu pour être un thermoplastique robuste qui peut être utilisé dans diverses industries en raison de sa résistance à l'usure et de sa capacité à survivre à des environnements extrêmes.

Toutefois, il est essentiel de tenir compte de divers problèmes liés au polyamide, tels que sa capacité à absorber l'humidité et sa sensibilité à la lumière ultraviolette (UV). Ces problèmes peuvent nécessiter des considérations appropriées en matière de conception et de traitement.

Conclusion :

Lorsque l'on travaille avec du PA6 et du PA66 dans le cadre du moulage par injection de polyamide, il est essentiel de respecter des paramètres de traitement appropriés. Les fabricants peuvent produire des produits de haute qualité, durables et fiables dans divers secteurs en respectant les techniques de séchage spécifiées et en maintenant des températures de fusion et de moulage optimales.

Si vous avez encore des questions, contactez nos fabricants professionnels à l'adresse suivante Prototool.