Les entreprises de moulage par injection, qui emploient moulage par injectionLes entreprises, quant à elles, consacrent beaucoup de temps et d'énergie à l'élaboration du produit final. Bien que ces ressources soient coûteuses, les bénéfices en valent la peine. Parce que les conception de moules en plastique Déterminant la forme du produit fini, les moules sont essentiels au processus de fabrication. Différents matériaux peuvent être utilisés dans ce processus processus de fabrication de moules et pour mener à bien le moulage par injection.

En outre, comme la technique de fabrication des moules par injection permet d'obtenir des résultats peu coûteux, il est possible d'obtenir des résultats très satisfaisants. production de masse Le procédé de fabrication de moules, qui permet de réaliser un grand nombre de choses en un temps réduit, est à l'origine de la grande majorité des plastiques créés aujourd'hui. Il s'agit d'une procédure cyclique dans laquelle de nouveaux moules sont utilisés chaque fois que les anciens sont usés ou ne conviennent plus pour réaliser la forme souhaitée.

Mais quelle est la fonction première de ces moules, comment sont-ils fabriqués et quel est le matériau souvent utilisé pour concevoir le moule en plastique ? Ce guide détaillé vous dira tout et bien plus encore. Alors, continuez à lire !

Qu'est-ce que la conception de moules en plastique ?

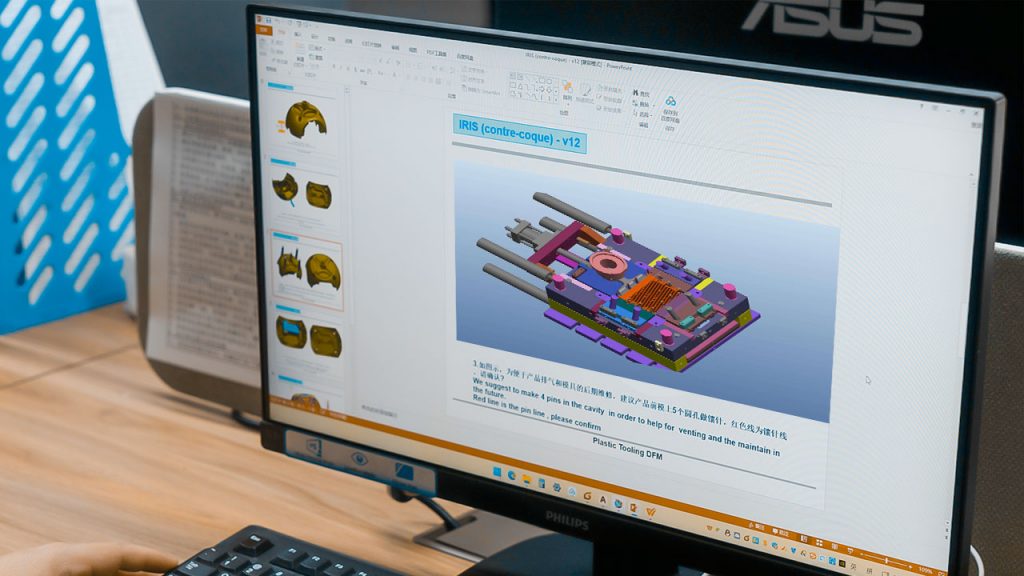

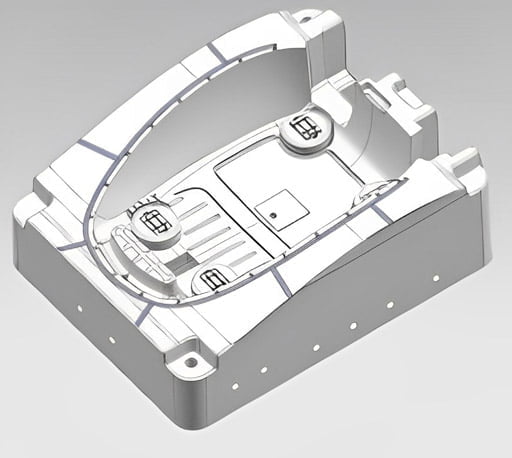

A conception de moules en plastique ou conception moulage plastique est un processus au cours duquel le moule d'injection plastique est conçu et produit en vue d'une utilisation ultérieure. Il s'agit d'un conception de moules pour l'injection de matières plastiquesLe moule, tel qu'il est fabriqué, permet la production de produits ayant la même conception ou la même forme que le moule. Pour mener à bien ce processus, les entreprises engagent des concepteurs et des ingénieurs qualifiés pour concevoir et construire le moule.

La réussite d'un processus de moulage et la présence ou non de défauts dans le produit final dépendent de l'état du moule utilisé dans le processus. Plusieurs éléments doivent être pris en compte avant la fabrication d'un moule. Examinons quelques aspects cruciaux à prendre en compte avant de passer à l'étape de la fabrication du moule. moulage par injection conception de moules la phase de production.

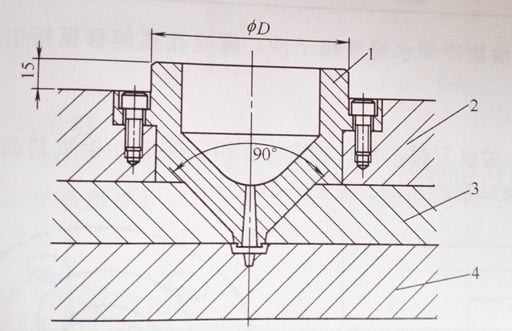

- Les carottes : Lors de l'utilisation de carottes, l'orifice de la carotte doit toujours être supérieur à celui de la buse afin d'éviter les fuites.

- Acier: Acier (trempé ou prétrempé), alliage à noyau de béryllium, et aluminium sont couramment utilisés comme matériaux de moulage. Le coût des différents matériaux de moulage doit être pris en compte. À cet égard, la construction en acier est plus onéreuse, mais c'est elle qui dure le plus longtemps. Pourtant, la longue durée de vie de l'acier et son faible coût de remplacement en font un matériau rentable. Le choix de l'acier dépend également des exigences du client.

Conseils : En savoir plus sur la durée de vie d'une moisissure. Veuillez cliquer pour comprendre la durée de vie d'une moisissure. cycle de vie des moules à injection.

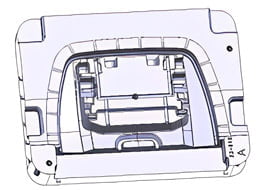

- La porte: les portes s'usent rapidement. Il faut donc en tenir compte lors de la fabrication d'un moule. Les inserts qui sont à la fois modifiables et durables doivent être incorporés dans la construction des portails. D-2 acier, CPM-10Vet carbure sont les matériaux de construction les plus courants pour ces inserts. Le diamètre du portillon doit donc être suffisamment grand pour permettre au plastique fondu de s'écouler et de remplir le trou. L'emplacement des portillons est également un facteur essentiel à prendre en compte lors de l'élaboration du projet. conception de moules d'injection phase.

- Rétrécissement: La marge de rétrécissement des matériaux doit être prise en compte lorsque vous conception moulage plastique afin d'éviter les défauts dans les produits finaux.

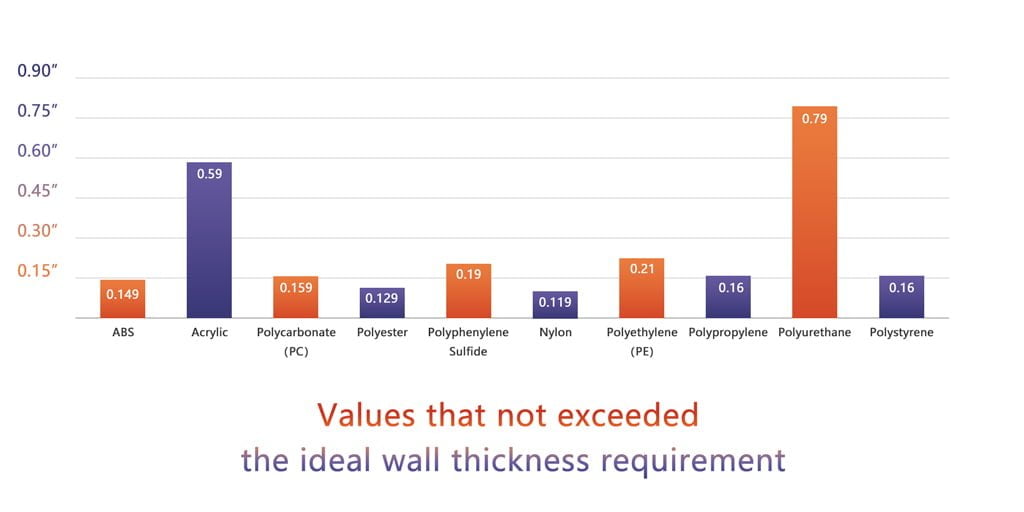

- Épaisseur de la paroi: La vitesse de refroidissement d'un moule est proportionnelle à l'épaisseur et à la finesse de ses parois. Pour le conception moulage plastique Pour que le refroidissement soit homogène, les concepteurs doivent calculer avec précision l'épaisseur de la paroi. Le tableau ci-dessous vous permet de mieux comprendre les exigences idéales en matière d'épaisseur de paroi à respecter :

- Projet: Pour retirer les composants moulés, il faut créer un courant d'air dans la cavité et le noyau.

- Remplissage des moules: La position de la porte dans un moule doit être conçue de manière à ce que la cavité soit remplie des régions les plus épaisses vers les plus fines.

- Système de refroidissement: Si vous souhaitez raccourcir la durée du cycle de refroidissement pendant la période d'utilisation de l'appareil, il vous suffit de cliquer sur l'icône de l'appareil. conception de moules pour l'injection de matières plastiques vous devez percer des trous à la fois dans la cavité et dans le noyau.

- Polissage: Lors du polissage de la carotte, des patins, du creux ou du noyau, il est essentiel de suivre le sens d'écoulement de la matière.

Ces aspects critiques peuvent contribuer à faire de votre conception de moules en plastique un succès ou un échec. Si vous considérez attentivement ces aspects, il vous sera plus facile de suivre l'ensemble du processus. conception de moules pour l'injection de matières plastiques Le processus de fabrication, tel qu'il est décrit ci-dessous.

Comment concevoir un moule en plastique pour le moulage par injection :

Étape 1 : Lire les spécifications du moule pour conception de moules d'injection. Ces spécifications comprennent généralement et peuvent être consultées :

Étape 2 : Analyser le produit. Pour ce faire, vous devez tenir compte des éléments suivants :

- L'analyse structurelle comprend principalement l'analyse structurelle et l'analyse du mécanisme de déclenchement.

- Analyse du dessin Angle.

- Analyse de l'alimentation en colle (Moldflow).

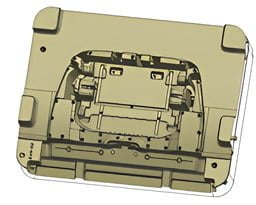

Étape 3 : Déterminer la taille du moule intérieur. Vous pouvez le faire en tenant compte des éléments suivants :

- Plusieurs facteurs influencent la valeur de sécurité, comme la taille du produit, l'épaisseur de la cavité, la hauteur, etc.

- Détermination de la hauteur du moule interne lors de la mise en place de l'équipement. conception de moules pour l'injection de matières plastiques

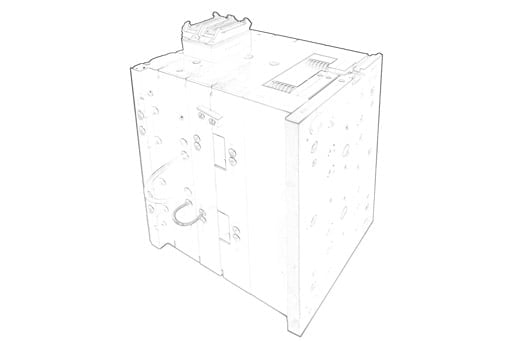

Étape 4 : Déterminer la taille du moule. Dans ce processus, après avoir finalisé le type de résine que vous souhaitez utiliser dans le moule, vous pouvez idéalement déterminer les exigences de taille appropriées selon la méthode suivante :

- En principe, la taille de la matrice interne ne doit pas dépasser le bord de la plaque du dé à coudre. Il est préférable de réduire la taille de la matrice interne de 5 à 10 cm que le bord de la plaque du dé à coudre lors de la conception du moule en plastique.

- La distance entre le centre de la goupille de retour et le le bord du moule intérieur doit être plus grand de 5 à 10 cm que le diamètre de l'axe de retour.

- L'épaisseur de la plaque "A" peut avoir suffisamment d'espace pour l'eau de chance, et l'épaisseur de la plaque "B" doit également être prise en compte sous la pression d'injection pour résister à la déformation, qui n'a généralement pas besoin d'être calculée mais est déterminée par l'expérience.

Processus de conception et de marquage des moules en plastique pour la conception de moules en plastique :

Dans ce processus, les éléments suivants doivent être pris en compte :

I. Technologie de transformation de l'usine :

- CNC (également connu sous le nom de gong informatique, centre de traitement)

- Usinage par décharge électrique (EDM)

- Coupe de fil (EDW)

- Technologie de transformation traditionnelle : tournage, fraisage, perçage, planification, rectification.

II. Une fois que tous les besoins d'usinage susmentionnés sont satisfaits, il faut procéder à la pose des inserts intérieurs du moule pour commencer le processus d'assemblage. Ce processus peut être traité de manière idéale :

- Traitement pratique

- Sélection pratique des matériaux

Choisir le matériau approprié pour le produit moulé avant de procéder à l'assemblage. moulage par injection conception de moules Le processus de fabrication est crucial. La liste ci-dessous vous permet de choisir le matériau idéal en fonction de son abréviation et de sa matière première. Bien entendu, vous devez également tenir compte des paramètres de ces différents matériaux.

| Matières premières | Abréviation |

| Acrylonitrile Butadiène Styrène | ABS |

| Acrylonitrile Butadiène Styrène / Polycarbonate | ABS/PC |

| Polyuréthane thermoplastique d'ingénierie | ETPU |

| Polyéthylène haute densité | PEHD |

| Polymère à cristaux liquides | LCP |

| Polyéthylène basse densité | LDPE |

| Polyéthylène linéaire de basse densité | LLDPE |

| Nylon 6 | PA6 |

| Nylon 66 | PA66 |

| Nylon 12 | PA12 |

| Téréphtalate de polybutylène | PBT |

| Polycarbonate | PC |

| Polyétheréthercétone | PEEK |

| Polyétheréthercétone | PEI |

| Polyéthylène téréphtalate | PET |

| Copolyester | PETG |

| Acrylique | PMMA |

| Polylactide | PLA |

| Polypropylène | PP |

| Ether de polyphénylène / Polystyrène à haut impact | EPI/PS |

| Sulfure de polyphénylène | PPS |

| Polystyrène | PS |

| Polysulfone | PSU |

| Chlorure de polyvinyle | PVC |

| Styrène Butadiène | SB |

| Elastomère thermoplastique | TPE |

| Elastomère thermoplastique de polyuréthane | TPU |

| Vulcanisat thermoplastique | VPT |

Système d'échappement

III. Processus de traitement de surface. Ce processus doit comprendre les éléments suivants :

- Lignes de séchage en surface

- Traitement de la surface en miroir (épargne du moule et polissage)

IV. Évitement de l'air et arrondis liés à l'assemblage. Il s'agit du processus de traitement de la conception structurelle et de sélection du métal idéal pour finaliser le processus de moulage par injection. Il convient tout d'abord de prendre en compte les facteurs de sélection des métaux dans le cadre de ce processus :

- Durée de vie du moule.

- Exigences en matière de précision et d'aspect des produits.

- La taille et la complexité du produit.

- Coût de la fabrication des moules.

En fin de compte :

En suivant ce guide à chaque étape de la conception de moules d'injection plastique fabricationSi vous avez une bonne connaissance du processus, vous pouvez idéalement obtenir des résultats efficaces et fiables à la fin. Cependant, même si vous connaissez parfaitement le processus et les aspects liés à la production de plastiques moulés et à l'utilisation de la technologie de l'emballage, vous ne pouvez pas vous permettre de vous tromper. conception de moules en plastique pour le moulage par injection peut s'avérer très complexe et délicat.

C'est pourquoi, pour que tout se passe bien et que vous obteniez les résultats souhaités en matière de plastique moulé par injection, il est essentiel de s'appuyer sur une équipe de professionnels familiarisés avec les différentes tâches inhérentes à cette production.

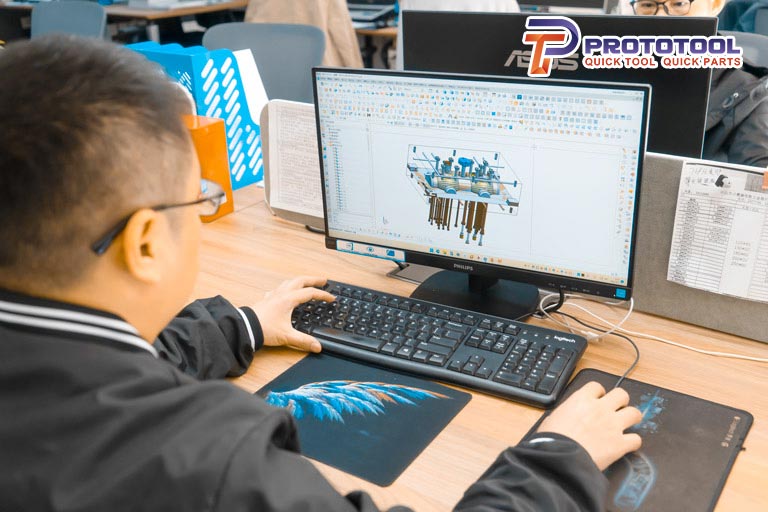

Dans l'ensemble, le fait d'avoir des ingénieurs d'études, ingénieurs en programmation, ingénieurs produits, techniciens en moisissures, polisseuses à emporte-pièce, machines à étincelles, opérateurs de coupe de filet personnel chargé des achats sont essentiels. Chacun de ces experts joue un rôle spécifique et veille à ce que chaque phase de la conception du moule de moulage par injection soit traitée avec précision, sécurité et efficacité.

Comme les entreprises de moulage par injection professionnelles disposent d'une équipe entière de professionnels travaillant ensemble dans ce processus de production, vous pouvez compter sur elles pour des performances et des résultats soignés et professionnels.