Des milliers de concepteurs créent des pièces moulées par injection. Cependant, un groupe restreint de cette grande communauté peut créer des pièces pour moulage par injection. Avant que toutes les pièces ne soient entièrement enregistrées et remises aux mouleurs pour la fabrication, conception de produits moulés par injection passe par de nombreuses étapes de développement. La dernière étape du développement est essentielle, car il n'est plus possible d'apporter des ajustements ou des corrections à la conception sans augmenter considérablement les dépenses ou retarder le projet. Alors, comment s'assurer que vos pièces moulées en plastique sont parfaitement conçues ? Voici un guide détaillé sur la conception efficace des pièces.

Conseils de conception de haute qualité pour les pièces moulées en plastique :

La sélection des matériaux et ses implications :

Les matériaux sont généralement spécifiés au début du processus de conception, et les deux parties doivent être d'accord. Les mouleurs peuvent parfois obtenir de grandes quantités de résines spécialisées en réalisant de fortes économies. Les clients peuvent bénéficier de ces offres. Par exemple, un concepteur peut économiser des dizaines de milliers de dollars s'il sélectionne une résine de qualité supérieure. Grade ABS qui correspond à la qualité d'ABS que les mouleurs achètent en gros.

En raison de leur viscosité, de leur teneur élevée en verre ou de leur cristallinité, les concepteurs peuvent découvrir que certaines résines hautes performances ne conviennent pas aux mouleurs. Les résines peuvent être choisies pour certaines qualités de résistance physique ou chimique. Cependant, elles peuvent être difficiles à mouler et à respecter les tolérances spécifiées. Les mouleurs doivent respecter les spécifications prescrites pour la résine et la pièce intégrale afin de mouler la pièce.

Traces dans l'évier :

Éviter les marques de bosses dans les articles moulés par injection est un problème constant pour les concepteurs expérimentés. Alors que le bas d'une nervure ou d'un patron Il est conseillé d'avoir un épaisseur maximale de la paroi de moins de 60% de la paroi verticale, certains mouleurs préfèrent 50% ou moins. Il convient de rappeler qu'il ne s'agit que d'une indication et qu'elle ne garantit pas la réussite de la pièce. QC.

Éviter les bosses sur les surfaces cosmétiques lors de la conception et du développement de produits moulés par injection est toujours un défi. Les mouleurs hésitent toujours à garantir l'absence de bosses sur la surface décorative si des nervures ou des bossages sont placés du côté opposé. La difficulté est encore plus grande lorsque les nervures et les bossages sont des ébauches. Ce détail nervuré en est une excellente illustration. En travaillant en étroite collaboration avec votre mouleur, vous pourrez trouver des solutions simples, comme la réduction de la dépouille, l'augmentation de la hauteur des nervures ou l'ajout d'éléments supplémentaires pour éliminer les creux.

Position de la portequalité de l'outil, épaisseur nominale de la paroi, matériau, additifs, finition de la surfaceLa couleur et l'angle de vision influencent tous les défauts cosmétiques de la surface. Les difficultés de production peuvent être évitées en définissant avec le mouleur une qualité de surface acceptable avant de procéder à l'une de ces sélections. Avant le début de la fabrication, les mouleurs dignes de confiance feront part de leurs attentes honnêtes et de leurs plans de secours. Le mouleur peut conseiller de retirer toutes les caractéristiques de la pièce, tandis que d'autres peuvent conseiller d'utiliser un processus de carottage unique.

Tolérances strictes :

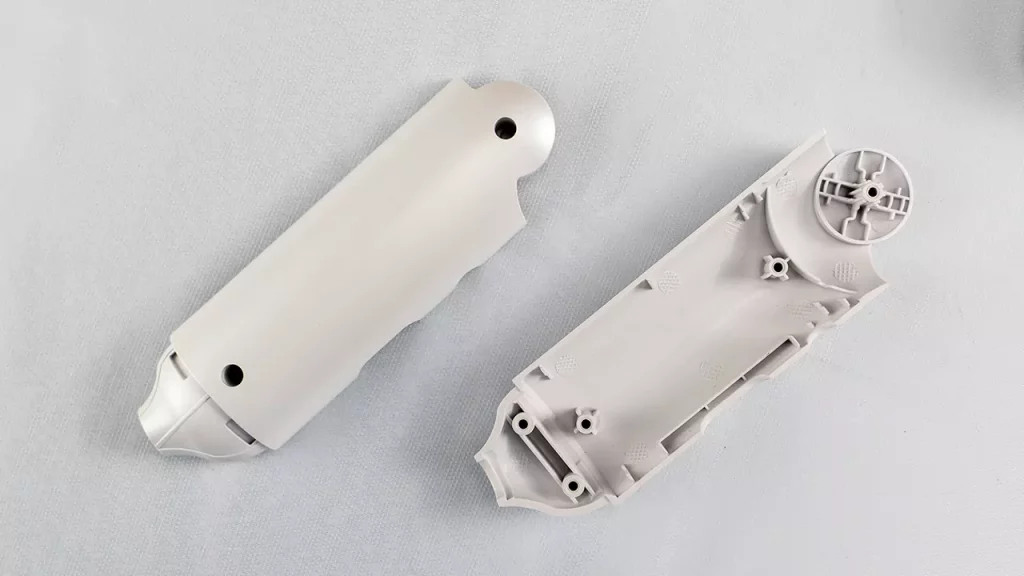

Si les concepteurs doivent toujours prévoir de larges tolérances lorsque c'est possible, des tolérances serrées sont souvent nécessaires pour garantir l'ajustement, le fonctionnement ou l'esthétique. Ces photos illustrent les détails de conception d'un ensemble de pièces moulées par injection qui doivent respecter des tolérances raisonnables mais serrées pour répondre aux critères esthétiques et fonctionnels. Le mouleur est invité à participer à l'examen de la conception afin de formuler des commentaires et de s'engager à respecter les spécifications.

L'un des problèmes les plus difficiles à résoudre pour tout concepteur de pièces moulées en plastique est de laisser suffisamment d'espace dans la conception pour tenir compte des variations de tolérance. Plusieurs facteurs influent sur les variations de tolérance, notamment le matériau, le contrôle du processus et la conception de l'outil. Les plages de tolérance d'une conception varient en fonction du mouleur. Les concepteurs doivent négocier des normes de tolérance critique réalistes avec les mouleurs et, le cas échéant, étudier les possibilités suivantes modification des moulesion options.

Cela peut nécessiter la conception délibérée de certaines caractéristiques de conception et d'un jeu supplémentaire à resserrer ultérieurement en retirant l'acier du moule. Personne ne souhaite corriger les interférences en soudant avec de l'acier. Les mouleurs peuvent être en mesure de donner des conseils sur la manière de maintenir des contrôles de tolérance stricts, y compris après le traitement.

Zone de protection de l'acier

Lors de la conception de pièces moulées par injection, nous rencontrons fréquemment des éléments qui nécessitent des tolérances étroites, tels que des raccords rapides, des fonctions d'alignement ou des pièces moulées en plastique qui s'emboîtent les unes dans les autres. Il est facile d'aligner et de faire correspondre ces caractéristiques en CAO, mais il est plus difficile de les générer fréquemment au cours de la fabrication.

Aujourd'hui, les détails que les mouleurs ne peuvent pas recréer de manière fiable sont souvent conçus pour être "sûrs pour l'acier". Pour ceux qui ne connaissent pas ce terme, la sécurité acier signifie que les éléments de conception ont suffisamment d'espace pour que les outilleurs puissent facilement travailler l'acier. Le moule a été utilisé pour resserrer l'espace après le premier essai de moulage. La plupart des mouleurs préfèrent prendre ces mesures plutôt que de souder le matériau dans le moule et de le traiter ensuite.

Le soudage a toujours un impact sur la qualité de l'usinage, est coûteux et retarde le démarrage de la production. Une collaboration étroite avec un mouleur ou un outilleur dès le début de la phase de conception permet de réduire les modifications de la conception en vous permettant, à vous et au mouleur ou à l'outilleur, de vous mettre d'accord sur les dimensions importantes qui doivent rendre l'acier sûr et sur l'espace libre prévu dans la conception.

Ces décisions concertées et bien planifiées n'ont généralement que peu ou pas d'impact sur les budgets d'outillage et peu ou pas d'influence sur les lancements de produits. D'un autre côté, certains mouleurs veulent que l'article soit conçu exactement comme prévu et ne veulent pas ajouter de jeu. C'est pourquoi il est essentiel de maintenir des lignes de communication ouvertes avec le mouleur de votre choix.

Orientation de l'angle de tirant d'air :

Lors de la création d'un dessin et de sa traduction en un article fonctionnel moulé par injection, les angles de dépouille doivent être inclus sur toutes les surfaces en ligne avec le dessin. L'orientation de la dépouille est visible la plupart du temps. Dans de rares cas, cependant, la dépouille peut être orientée vers l'intérieur de la pièce. noyau ou cavité. Ces choix ont une incidence sur la conception de l'outil, l'ajustement des composants, les lignes de séparation et le coût.

Dans certains cas, le ligne de séparation peut compliquer excessivement le moule et augmenter les coûts d'outillage. En abordant ces questions au cours du processus de développement, on s'assure que le produit est optimisé pour un coût minimal et des performances maximales lorsqu'il est remis au mouleur pour la production.

Emplacement de la porte :

Les concepteurs, les mouleurs et les outilleurs devraient idéalement spécifier l'emplacement des points d'injection. Presque toutes les propriétés d'un article moulé par injection dépendent de l'emplacement du point d'injection. Pour n'en citer que quelques-unes, il a un impact sur l'apparence, le gauchissement, les tolérances, le polissage de la surface, l'épaisseur de la paroi, le moulage et les qualités physiques.

Certains concepteurs utilisent la simulation de l'écoulement du moule pour déterminer la conception et l'emplacement des portes. Je pense que c'est acceptable si les mouleurs sont d'accord avec leurs recommandations. Je ne suis pas tout à fait d'accord avec les concepteurs qui insistent pour être inébranlables dans leurs conseils sur les portes. Une collaboration étroite avec le mouleur tout au long du cycle de conception garantira que la porte n'aura pas d'impact négatif sur les performances, l'apparence ou l'ajustement du composant.

Les fabricants de moules sont également disposés à aider les concepteurs à choisir le type de porte à utiliser et les caractéristiques qu'il peut être nécessaire d'ajouter à la géométrie de la pièce en raison de la conception de la porte. Les fondeurs créent également des compromis entre les différents types de portes, tels que les portes à éventail, les portes à bord et les portes à portillon.

Épaisseur de la paroi :

La création de pièces moulées avec une épaisseur de paroi constante vous aidera à éviter les différents problèmes de conception qui peuvent survenir au cours du processus de fabrication. Lorsque le matériau fond, il migre vers les zones à faible résistance. En fonction de l'emplacement des portes, si votre pièce présente des épaisseurs variables, la matière fondue peut d'abord se déverser dans les zones épaisses.

Dans ce cas, les fines pièces moulées en plastique risquent de ne pas être suffisamment remplies. En outre, les parties plus épaisses refroidissent plus lentement et sont plus susceptibles de présenter des vides ou des défauts d'enfoncement. Le fait d'arrondir les bords de votre pièce contribuera également à un remplissage efficace de la pièce au cours du processus de moulage.

Conception de pièces moulées en plastique : Pourquoi s'agit-il d'un processus critique ?

Même avec les avancées technologiques modernes, les défauts de conception des pièces en plastique ne sont détectés qu'après que l'équipe de projet a inspecté et évalué en profondeur le premier composant de l'article. Ainsi, même avec les simulations sophistiquées de flux de moulage, les tests d'interférence CAO 3D, le prototypage rapide et une pléthore d'autres outils de développement, personne ne peut prévoir tous les problèmes possibles avec un produit moulé par injection.

La qualité de la conception de votre produit moulé par injection n'a aucune importance ; vous devez collaborer avec le mouleur de votre choix le plus tôt possible dans la phase de conception. Chaque mouleur a aujourd'hui ses préférences en matière d'outils et de technologie des pièces moulées, ce qui peut avoir un impact considérable sur la conception des composants.

Toutefois, il est souvent difficile pour les concepteurs/ingénieurs d'établir cette relation dès le début du processus de conception, car la sélection des moules est souvent reportée jusqu'à ce que la conception soit finalisée et que le service des achats publie le devis officiel.

Surmonter les défis de la collaboration avec les fabricants de moules pour la conception de pièces moulées en plastique

En outre, de nombreux mouleurs n'apportent aucune contribution avant que le projet ne leur soit confié. En raison de la complexité des outils ou de la longueur des cycles, les concepteurs ne peuvent pas suivre ces lignes directrices, ce qui entraîne des retards inacceptables ou des dépassements de coûts. Ces règles ne sont pas rentables à long terme parce qu'elles entravent développement de produits de l'efficacité. Il existe toutefois des réponses directes à ce problème.

La première option, couramment utilisée par les grandes entreprises, consiste à établir une liste restreinte de fournisseurs privilégiés sur la base d'une étude détaillée des travailleurs réalisée par des experts internes. Les ingénieurs ont souvent accès à cette sélection limitée de trois ou quatre mouleurs et outilleurs préférés tout au long du processus de développement, en raison de liens commerciaux mutuellement bénéfiques.

Les petites entreprises peuvent sélectionner rapidement un ou deux mouleurs viables en établissant des relations commerciales de confiance. Cette poignée de main informelle nécessite que les deux parties s'entendent sur les coûts prévus et les conditions de travail de l'autre partie. Bien qu'aucune garantie ne puisse être donnée, des alliances peuvent se former au fur et à mesure que les mouleurs et les concepteurs échangent leurs expériences tout au long du processus de développement de la conception.

Il convient donc de souligner que le développement de pièces moulées en plastique de haute qualité nécessite que le concepteur comprenne tous les critères de conception de base du moulage par injection et qu'il soit un technicien dans ce domaine.

En résumé :

La gestion du processus de conception des pièces moulées en plastique peut s'avérer essentielle pour garantir l'efficacité de la production des pièces. En effet, l'absence de conception de pièces de haute qualité n'affecte pas seulement la qualité du produit, mais retarde également le calendrier global de production et la livraison du produit.

Par conséquent, les concepteurs doivent connaître tous les aspects de la conception de pièces moulées en plastique et gérer efficacement tous les processus.