Un élévateur se déplace à un angle pendant l'éjection pour retirer l'acier des contre-dépouilles ou des détails inaccessibles aux glissières ou à d'autres mécanismes. Ce composant porte différents noms et présente des variantes de conception. La conception, l'angle et les matériaux du releveur peuvent tous avoir un impact significatif sur les performances de l'outil au fil du temps. Nous allons maintenant explorer en détail les caractéristiques d'un releveur d'outils CNC.

Suggéré: Machines-outils à commande numérique : Choisir le bon outil pour l'usinage CNC

Vue d'ensemble détaillée de l'élévateur d'outils à commande numérique :

Un élévateur CNC, également connu sous le nom d'élévateur d'outils ou de changeur d'outils, est un élément essentiel de la chaîne de production. Machines CNC (Computer Numerical Control). Il est chargé de changer et d'échanger automatiquement les outils de coupe pendant l'usinage. L'objectif principal d'un élévateur CNC est d'améliorer la productivité et l'efficacité en éliminant la nécessité d'un changement d'outil manuel. outil changements.

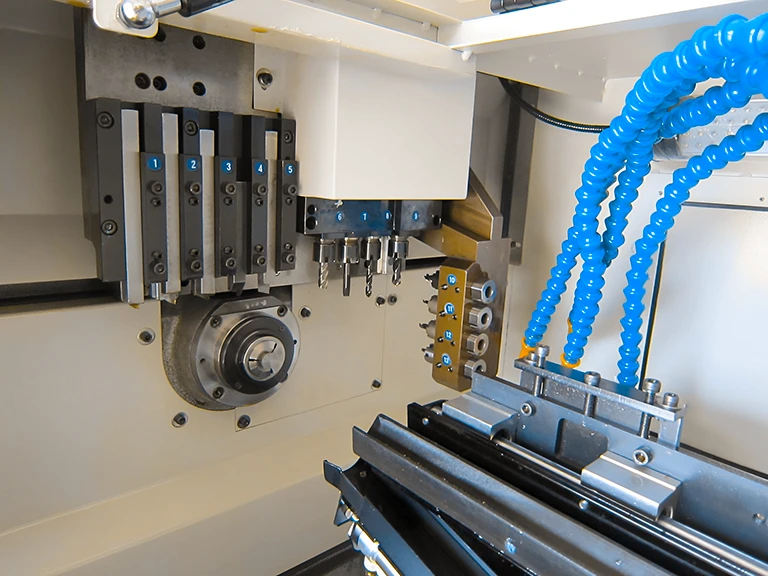

La conception d'un élévateur CNC comprend généralement un magasin d'outils, un bras ou un mécanisme de carrousel et un système de commande. Un magasin d'outils est une unité de stockage pour divers outils de coupe, tels que des forets, des fraises, des tarauds et des alésoirs. Le bras ou le mécanisme de carrousel est chargé de récupérer et de remplacer les outils du magasin et de les transférer sur la broche de la machine. Le système de commande coordonne les mouvements de l'élévateur, assurant une sélection et un positionnement précis de l'outil.

Lorsqu'une machine CNC a besoin d'un outil différent pour une opération d'usinage particulière, l'élévateur entre en action. Il déplace le bras ou le carrousel jusqu'à la position de l'outil souhaité dans le magasin, le récupère et le transporte jusqu'à la broche de la machine.

Le système de commande de la machine verrouille alors l'outil en toute sécurité dans la broche, ce qui permet au processus d'usinage de se poursuivre sans heurt. Lorsque l'outil n'est plus nécessaire, le dispositif de levage le retire de la broche. Il le replace à l'endroit approprié dans le magasin.

Les avantages d'un élévateur à commande numérique sont nombreux. Tout d'abord, il réduit considérablement les temps d'arrêt en permettant des changements d'outils rapides sans intervention manuelle. Cette caractéristique améliore la productivité, car la machine peut continuer à fonctionner sans interruption.

Deuxièmement, le releveur permet une plus grande flexibilité dans les opérations d'usinage, car différents outils peuvent être utilisés pour diverses tâches sans intervention de l'opérateur. Il contribue également à rationaliser l'usinage en minimisant les erreurs humaines et en garantissant des changements d'outils cohérents et précis.

Lire aussi : Avantages et applications de l'usinage CNC dans l'industrie médicale

Propriétés d'un élévateur d'outils à commande numérique :

Un élévateur d'outils CNC, également connu sous le nom de changeur d'outils ou de carrousel, est un composant essentiel des machines CNC qui améliore l'efficacité et la polyvalence. Examinons plus en détail les propriétés d'un élévateur d'outils à commande numérique :

● Capacité de l'outil :

La capacité d'outil d'un élévateur CNC correspond à la capacité maximale de maintien de l'outil dans le magasin. Cette capacité peut varier en fonction de la taille et de la conception de l'élévateur. Une capacité d'outils plus élevée permet de stocker et d'utiliser davantage d'outils pendant l'usinage. Elle permet aux opérateurs de passer d'un outil à l'autre en toute transparence, ce qui élargit la gamme des opérations d'usinage réalisables.

● Vitesse de changement d'outil :

La vitesse de changement d'outil correspond au moment où le dispositif de levage de la CNC récupère un outil dans le magasin et l'amène à la broche de la machine. Des vitesses de changement d'outil plus rapides permettent de minimiser les temps d'arrêt de la machine et d'augmenter la productivité globale. La réduction des temps de changement d'outil permet de consacrer plus de temps à l'usinage proprement dit, ce qui se traduit par une augmentation du rendement et de l'efficacité.

● Précision de la sélection des outils :

La sélection précise de l'outil est essentielle pour obtenir des résultats précis et constants dans l'usinage. L'élévateur CNC doit être capable de sélectionner l'outil souhaité dans le magasin et de le positionner correctement dans la broche de la machine. Cela garantit que l'outil approprié est utilisé pour chaque opération d'usinage, minimisant ainsi les erreurs et optimisant la qualité du produit fini.

● Mécanisme de verrouillage de l'outil :

Une fois que l'outil est amené sur la broche, il doit être solidement verrouillé pour assurer sa stabilité pendant l'usinage. L'élévateur CNC doit être doté d'un mécanisme de verrouillage fiable qui maintient fermement l'outil en position. Cela empêche tout mouvement ou glissement pendant l'opération, ce qui permet d'obtenir des coupes précises et répétables.

● Flexibilité du changement d'outil :

Un élévateur d'outils CNC polyvalent offre une grande souplesse en matière de sélection et de compatibilité des outils. Il doit être capable d'accueillir différents types et tailles d'outils, tels que des forets, des fraises, des tarauds, etc. Cette flexibilité permet d'effectuer diverses opérations d'usinage sans limites et de répondre à des besoins de fabrication variés.

● Robustesse et durabilité :

L'élévateur CNC doit être conçu pour résister aux exigences des opérations d'usinage lourdes. Il doit être robuste et durable, capable de supporter des changements d'outils continus et de maintenir des performances fiables sur une longue période. Une construction robuste garantit la longévité et minimise le risque de temps d'arrêt dû à des défaillances ou à des pannes de l'élévateur.

● Facilité d'entretien :

Un entretien régulier est essentiel pour maintenir l'élévateur CNC dans un état de fonctionnement optimal. L'élévateur doit être conçu de manière à permettre un accès facile à ses composants, ce qui rend les tâches d'entretien telles que le réapprovisionnement du magasin d'outils, le nettoyage et la lubrification simples et efficaces. Des élévateurs bien entretenus contribuent à prolonger leur durée de vie, à améliorer leurs performances et à réduire les risques de dysfonctionnements inattendus.

Grâce à ces propriétés, un dispositif de levage d'outils CNC permet un processus de changement d'outils en douceur, améliore la flexibilité de l'usinage et contribue à la productivité et à la précision globales des machines CNC.

Différents types d'élévateurs d'outils à commande numérique :

Leurs performances auraient pu être bien meilleures en raison de l'énorme empreinte de moule créée par les noyaux de levage conventionnels. Des angles de tige plus petits sont nécessaires pour les forces de réaction et les moments de flexion dans les tiges des noyaux de levage typiques, ce qui pourrait augmenter les performances des noyaux de levage. matrice de moule la hauteur et l'empreinte au sol.

Lire aussi: Sélection des matériaux CNC en 2022 : un guide complet

Une deuxième tige de guidage parallèle à la tige de levage est utilisée de manière novatrice pour créer des noyaux de levage. Cette disposition évite le moment de flexion rencontré dans les configurations traditionnelles de releveurs à tige unique, ce qui permet d'obtenir un angle de releveur plus important tout en réduisant la hauteur totale de la matrice et l'encombrement du moule. Examinons de plus près ces deux systèmes de levage d'outils :

Systèmes de levage avec une seule tige

Le concepteur a le choix entre plusieurs systèmes de levage lorsqu'il crée des noyaux de moule pour les contre-dépouilles et le moulage latéral. La première méthode consiste à utiliser des noyaux mobiles et des goupilles d'angle.

Cette solution nécessite un espace important dans le moule. Elle peut nécessiter la sélection d'un noyau de levage avec une taille de plaque plus petite pour un compromis de hauteur de matrice plus important. Les angles sont également limités dans les noyaux de levage conventionnels. Si la contre-dépouille moulée est profonde, il peut être nécessaire d'agrandir l'empreinte du moule pour répondre au mouvement latéral nécessaire du noyau de levage, ce qui augmente encore la hauteur requise de la matrice.

L'ensemble de la plaque d'éjection abrite le noyau, la plaque de glissement et les plaques de cale du mécanisme de levage à une tige. Les trous d'entrée et de sortie à tolérance étroite de la plaque du noyau permettent un alignement serré du noyau. Cela augmente le coût et complique le traitement. La configuration typique présente un défaut important : le moment de flexion agissant sur la tige de levage, qui entraîne une augmentation de la friction, de l'abrasion et des charges latérales.

En outre, une usure prématurée ou une fracture peut se produire si la tige de levage doit être proportionnée de manière appropriée. Par conséquent, les concepteurs surdimensionnent souvent la tige de levage pour tenir compte de la charge supplémentaire. Cela augmente le coût des composants et limite l'applicabilité du mécanisme de levage.

Systèmes de levage à deux tiges

L'utilisation d'une deuxième tige de guidage parallèle au noyau du releveur est une technique nouvelle et sous-utilisée. La tige de guidage supplémentaire garantit que la base coulissante est correctement alignée avec les plaques d'éjection. Elle réduit également les contraintes de flexion causées par la répartition moyenne de la charge spécifiée dans l'arrangement conventionnel.

La nouvelle disposition forme un parallélogramme entre le noyau du releveur primaire, la tige d'alignement secondaire, la plaque et la base d'alignement coulissante à l'intérieur de l'assemblage de la plaque d'éjection. Ce parallélogramme structurellement sain élimine le moment de flexion qui se produit dans les systèmes à tige unique.

Une goupille secondaire fixe élimine le frottement entre la deuxième goupille et la plaque d'alignement supérieure. La charge d'actionnement fournie au noyau du releveur primaire est maintenant centrée sur l'axe du noyau du releveur et se déplace dans la même direction que le noyau. En raison de la réduction du frottement et du moment de flexion, l'angle du releveur peut être augmenté, ce qui permet au concepteur de réduire la hauteur requise de l'outil et l'empreinte du moule sur le plateau.

Comment sont déterminés les angles de levage des outils CNC ?

Il faut faire quelques calculs simples pour déterminer l'angle auquel le releveur doit se déplacer. Il suffit de connaître la profondeur de la contre-dépouille sur la pièce et la course d'extraction dont dispose (ou peut disposer) l'outil ou la machine.

Par exemple, si votre détail ou contre-dépouille a une profondeur de 0,5 pouce, le releveur doit se déplacer sur la même distance et disposer d'un espace supplémentaire pour assurer un démoulage en douceur de la pièce. L'espace nécessaire dépend de la taille de la pièce, du type de plastique utilisé et du degré de rétraction du plastique.

Souvent, l'espace faisait partie de la conception, mais comme la pièce s'est rétractée, les releveurs sont restés en place, ce qui rend le retrait de la pièce très difficile. Par exemple, si un Pièce en PP était long de 20 pouces, il pouvait se rétrécir de 0,4 pouce.

Dans le cas ci-dessus d'une contre-dépouille de 0,5 pouce, un jeu de 0,1 pouce nécessiterait une course du poussoir de 0,6 pouce. Disons également que la course de l'éjecteur est de 4 pouces. Cela peut se résumer comme suit Sur 1 pouce, 1 degré déplace environ 0,017 pouce. Cela dit, 1° déplace 0,068 pouce sur 4 pouces. Nous avons donc besoin de 0,625 pouce sur 4 pouces. Pour trouver l'angle de notre élévateur, multipliez 0,068 par un nombre quelconque. Dans ce cas, nous réglerons le releveur pour qu'il se déplace de 0,612 pouce (9° x 0,068).

Verdict final :

Il est plus facile d'assurer un entretien correct du porte-outil si l'on comprend ce qu'est un porte-outil à commande numérique, en quoi les différents modèles diffèrent et comment déterminer ses angles. Plus l'angle est grand, plus les forces mécaniques risquent de provoquer l'usure et la défaillance. En outre, la longueur non soutenue est aussi importante que l'angle.

Dans l'ensemble, l'évaluation de l'influence de l'angle sur le releveur vous aidera à choisir un releveur qui répondra à vos exigences d'utilisation et durera des années. Il est facile de prévenir les difficultés et les défaillances des releveurs une fois que l'on connaît les nombreux types de releveurs d'outils et que l'on sait lequel convient le mieux à ses besoins en matière d'usinage.