Les inserts de moule, souvent désignés par divers noms tels que inlays ou embedments, jouent un rôle essentiel dans le processus de fabrication des moules. Ces composants spécialisés, conçus pour être encastrés dans le noyau du moule, peuvent adopter diverses formes, notamment carrées, circulaires ou plates. Comme pour tous les composants de moules, la précision requise pour ces inserts est de la plus haute importance. Généralement conçus en fonction des besoins spécifiques du moule, ces inserts soulignent l'attention méticuleuse portée aux détails et à la personnalisation de chaque moule.

Principaux avantages de l'utilisation d'inserts de moule dans le processus de fabrication

Une meilleure ventilation grâce à des interstices précis

L'un des principaux avantages des incrustations dans les moules est leur capacité à faciliter la ventilation à l'intérieur du moule. Les espaces précis qu'offrent ces incrustations permettent à l'air emprisonné de s'échapper facilement, évitant ainsi des défauts potentiels dans le produit final.

Simplifier le traitement des moules

Dans le domaine du moulage par injection, certaines zones complexes, souvent appelées "positions osseuses profondes", présentent des défis importants pour l'outillage. Les méthodes traditionnelles, telles que l'usinage par décharge électrique (EDM), bien qu'efficaces, prennent beaucoup de temps. C'est là que les encastrements de moules entrent en jeu. En incorporant ces composants spécialisés, les fabricants peuvent non seulement réduire la complexité du processus d'usinage, mais aussi améliorer la ventilation. En outre, lorsqu'il s'agit de conserver des sections spécifiques du moule, la possibilité de détacher des incrustations individuelles facilite considérablement la tâche.

Prolonger la durée de vie des moules

En règle générale, les zones d'un moule qui nécessitent l'intégration d'incrustations sont celles qui sont susceptibles de s'user et de se déchirer. Pensez aux zones où l'acier est mince ou les arêtes sont vives. L'intérêt des incrustations dans les moules est qu'elles sont remplaçables. Si une incrustation est endommagée, elle peut être rapidement remplacée, ce qui garantit la pérennité du moule. la longévité des moules et des performances constantes.

Conduction efficace de la température

While molds generally employ designed water channels for cooling, there are instances where certain sections might be inaccessible to these channels. In such scenarios, mold inlays, especially those made from materials with superior thermal conductivity, like beryllium copper, serve as excellent heat dissipators. This ensures that the mold maintains an optimal temperature, leading to flawless end products.

En intégrant des moules dans le processus de fabrication, les entreprises peuvent obtenir un mélange harmonieux d'efficacité, de durabilité et de qualité pour leurs produits.

Limites et considérations relatives aux inserts de moule

Si les incrustations ou les encastrements de moules offrent une pléthore d'avantages dans le processus de fabrication, il est essentiel de reconnaître qu'ils s'accompagnent d'un certain nombre de défis. Voici un examen plus approfondi de certaines de ces limitations :

Complexité de l'assemblage

L'incorporation d'encastrements dans le moule peut parfois compliquer le processus d'assemblage du moule. Cette complexité accrue peut nécessiter des compétences spécialisées ou du temps supplémentaire pour s'assurer que le moule est correctement assemblé.

Risque de débordement de matériel

À la périphérie des incrustations, il existe un risque accru de débordement du matériau, ce qui peut entraîner des imperfections dans le produit final, telles que des bords ou des saillies indésirables.

Implications financières potentielles

Opter pour une structure de moule qui s'appuie fortement sur des encastrements peut parfois faire grimper les dépenses de conception et d'usinage, augmentant ainsi le coût global du moule.

Impact sur la conception des canaux de refroidissement

Un nombre excessif d'encastrements peut interférer avec la conception des canaux de refroidissement du moule. Cela peut compromettre la capacité du moule à maintenir des températures optimales au cours du processus de fabrication.

Problèmes d'intégrité structurelle

Le recours excessif aux incrustations peut parfois affecter la résistance du moule, en particulier si les incrustations ne sont pas placées de manière stratégique ou si leur conception n'est pas en harmonie avec la structure globale du moule.

Du point de vue de l'efficacité, la décomposition d'un grand moule en éléments d'incrustation plus petits et leur traitement séparé permettent de gagner beaucoup de temps. Il existe généralement deux types d'incrustations : les incrustations traversantes et les incrustations aveugles. Pour les incrustations plus petites, on utilise souvent la méthode de coupe par fil Y-CUT avec une plate-forme de positionnement. Pour les plus grands, en particulier ceux dont les dimensions dépassent 60×60, la méthode de l'incrustation aveugle avec un raccord fileté est préférée. Bien que cette méthode puisse poser des problèmes d'usinage, elle garantit la robustesse du moule.

Les incrustations sont devenues un élément structurel courant dans les moules. Malgré leurs limites, leurs avantages sont indéniables. Lors de la conception d'un moule, il est essentiel d'évaluer les zones qui nécessitent des incrustations et celles qui peuvent s'en passer. Il convient également de noter que les zones comportant des incrustations peuvent présenter des marques ou des lignes d'incrustation visibles. Il est donc essentiel, au cours du processus d'examen du moule, de s'assurer que le client est conscient de ces marques et qu'il les accepte. Chez Prototool, nous privilégions toujours une communication transparente avec nos clients afin de garantir leur satisfaction à l'égard du produit final.

Principales considérations relatives à la conception des pièces moulées

Les incrustations de moules, souvent appelées encastrements de moules ou inserts de moules, jouent un rôle essentiel dans le processus de fabrication des moules. Leur conception et leur emplacement peuvent influencer de manière significative l'efficacité et la qualité du produit final. Voici quelques considérations essentielles à garder à l'esprit :

Techniques de segmentation des éléments incorporés

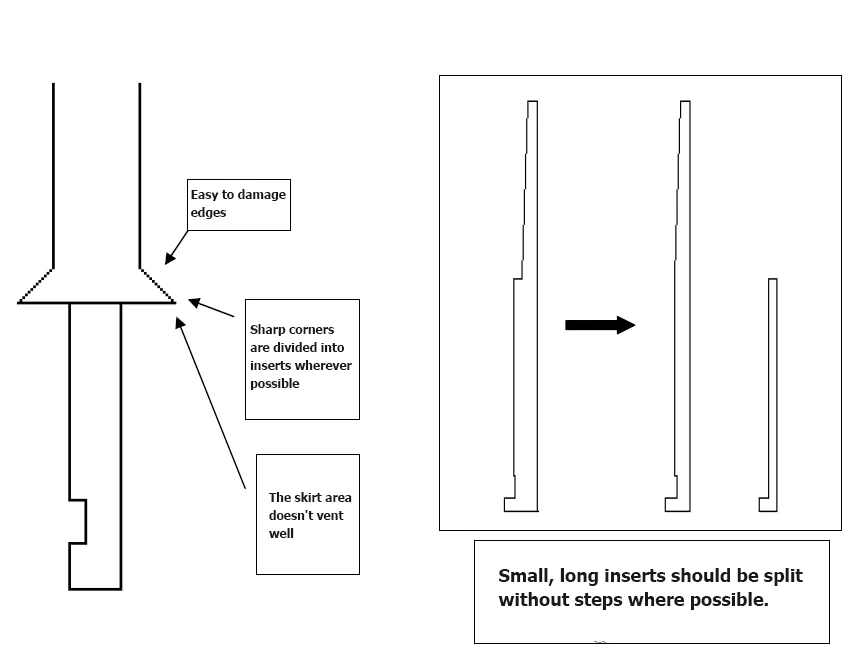

Coins arrondis pour les pièces rapportées : Lors de la segmentation des encastrements, il est conseillé d'arrondir les bords autant que possible. Ceci est principalement dû au fait que les techniques de coupe de fil ne peuvent pas produire des angles droits internes parfaits. Idéalement, un rayon (R) compris entre 0,3 et 1,0 est recommandé pour obtenir des résultats optimaux.

Décomposition des rainures et des saillies : Les rainures, les protubérances et les autres éléments complexes doivent être décomposés en encastrements distincts dans la mesure du possible. En particulier pour les éléments saillants, il est essentiel de segmenter la tête et d'assurer une bonne ventilation.

Concevoir pour les zones difficiles : Les zones présentant des angles aigus ou des arêtes difficiles à remplir et susceptibles d'emprisonner de l'air ou de brûler doivent être conçues comme des encastrements. Cette approche permet non seulement de simplifier le processus de moulage, mais aussi d'obtenir un produit de meilleure qualité.

Serrage équilibré pendant la coupe du fil : Lors de l'utilisation de techniques de découpe au fil, la pièce doit être serrée des deux côtés afin de garantir une tension équilibrée pendant le processus d'usinage. La largeur de serrage doit être d'au moins 5 mm pour une stabilité optimale.

Conception de la plate-forme de montage de l'embarqué

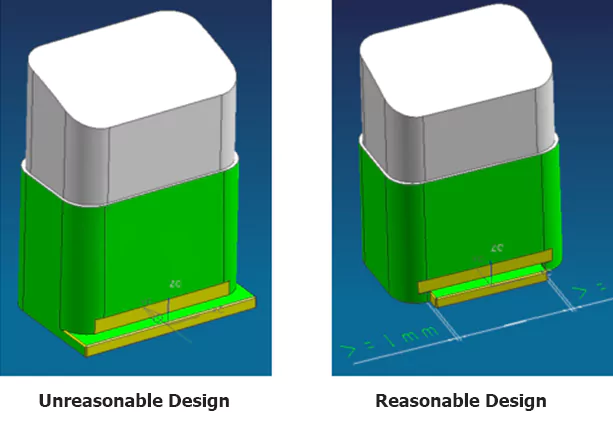

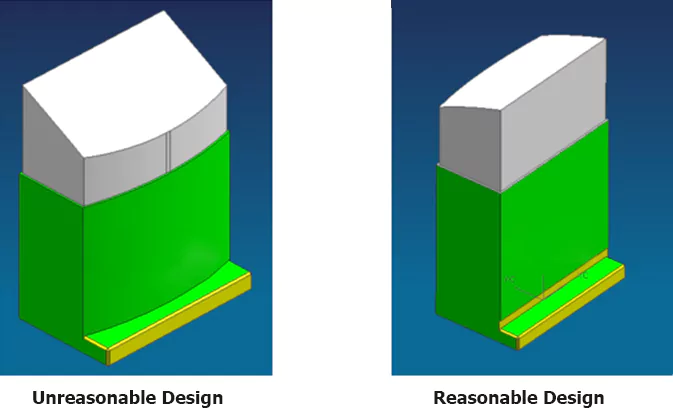

Éviter les angles arrondis : La conception de la plate-forme de montage de l'encastrement doit éviter les angles arrondis afin de faciliter le découpage de ces angles par le fil.

Optez pour des surfaces régulières : Il peut être tentant de concevoir la plate-forme de montage sur des surfaces irrégulières, mais cela complique le processus d'usinage. Il est plus efficace de les concevoir sur des surfaces droites régulières.

Optimisation de l'espace : Pour économiser de l'espace et garantir une conception rationalisée, la plate-forme de montage doit éviter les zones comportant des goupilles, des vis et des joints d'étanchéité. Cette approche permet non seulement de rendre le moule plus compact, mais aussi d'optimiser l'espace disponible pour d'autres composants essentiels.

Prototool : Quand chaque détail compte dans la fabrication des moules

Les inserts de moule sont importants, mais ils constituent en réalité une partie insignifiante de la structure du moule. Une bonne entreprise de fabrication de moules ne négligera aucun détail dans un moule et utilisera son expertise pour fabriquer le moule au mieux de ses capacités. Chez Prototool, nous reconnaissons l'importance nuancée de chaque composant, aussi petit soit-il. Notre connaissance approfondie de l'encastrement des moules, associée à une technologie de pointe et à une équipe dévouée, garantit que chaque moule que nous produisons répond aux normes les plus strictes en matière de qualité et de précision. Lorsque vous vous associez à Prototool, vous n'investissez pas seulement dans un moule ; vous vous assurez de l'excellence, de la durabilité et d'un savoir-faire inégalé.