L'optimisation des ressources et l'amélioration de l'efficacité font partie intégrante de l'industrie du moulage. Les canaux chauds constituent l'outil le plus approprié pour atteindre ces deux objectifs. Les entreprises les utilisent pour éliminer les chutes de plastique, ce qui permet d'accélérer le temps de cycle et d'augmenter la productivité. Vous pouvez également obtenir une qualité élevée en transférant la matière fondue vers le moule. La configuration de la pointe chaude et de la vanne garantit que le système bénéficie d'une approche personnalisable pour construire sa solution de traitement. En conséquence, le système de moulage offre une plus grande efficacité.

Cependant, la conception d'un canal chaud joue un rôle crucial dans la détermination de son utilisation potentielle complète. Par conséquent, la compréhension du processus de conception et de la structure d'un canal chaud est un facteur fondamental pour les experts de l'industrie. Si vous ne connaissez pas encore le processus de conception des canaux chauds, vous êtes au bon endroit. Nous aborderons les différents composants impliqués dans la conception et le processus de conception des canaux chauds.

Les différents aspects de la conception

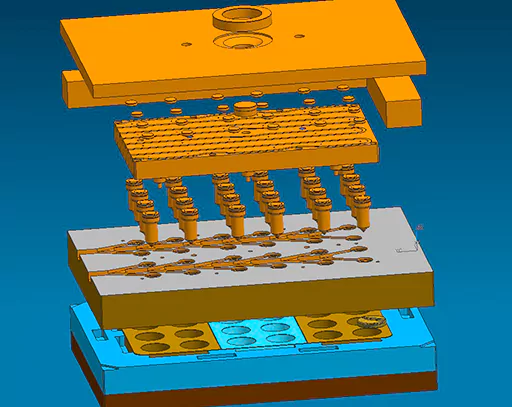

Un canal chaud comprend plaque de collecteur, plaque d'appui, plaque de refroidissementetc. Ces composants fonctionnent dans le cadre de processus intégrés pour fournir l'efficacité finale. Ainsi, pour concevoir un canal chaud, les experts adoptent des approches segmentées pour les différents composants. En fin de compte, ces conceptions de composants sont incorporées pour obtenir la machine finale. C'est pourquoi nous examinerons également les différents composants en vue de leur incorporation finale pour obtenir le canal chaud complet à la fin du processus de conception. Commençons.

Conception de la plaque du collecteur

La plaque collectrice du canal chaud a trois fonctions principales à remplir. La première est de fournir un support aux autres composants. La deuxième est d'offrir une surface pour les boulons de la plaque d'appui. Enfin, la plaque de collecteur sert également de support de secours pour la plaque à cavité. Pour créer un système de canaux chauds efficace, la plaque collectrice doit remplir ces trois fonctions sans faille.

Le facteur essentiel suivant à prendre en compte dans la conception de la plaque collectrice est l'alignement. L'alignement de la plaque collectrice permet le déplacement en douceur du plastique fondu depuis la buse de la machine jusqu'à l'unité de production. porte. En outre, des canaux de fusion fixes sont répartis sur toute la plaque du collecteur pour transporter le plastique en fusion. Si la plaque n'est pas correctement alignée, plusieurs problèmes peuvent survenir lors du moulage. Par exemple, un mauvais changement de couleur peut se produire et, dans les cas les plus graves, le canal chaud complet peut fuir, endommageant l'ensemble de la machine.

La conception doit donc prévoir des emplacements appropriés pour les isolateurs, les boulons et les buses. La conception de la plaque collectrice doit également prévoir tolérances serrées pour assurer un fonctionnement harmonieux.

Par ailleurs, la conception doit comporter une fixation solide du collecteur et de la plaque d'appui afin de fournir un support complet aux composants. La conception peut comporter différents types de fixation. Dans un premier temps, une seule plaque est utilisée pour soutenir les pièces du collecteur et de la buse. Ensuite, une poche profilée est faite dans la seconde, similaire à un collecteur, dans une seule plaque.

La structure suivante est le pilier, qui doit offrir suffisamment d'espace pour le collecteur. La fonction principale des piliers est de fournir une résistance contre la déviation de la plaque dans les régions où la pression est élevée. Les piliers peuvent être conçus à la surface ou à l'intérieur des plaques du collecteur. Au cours du processus de conception, si les ingénieurs fabriquent des piliers intégraux, leur rayon doit être pris sur la base. Cela diminuera la saturation des contraintes en un seul point.

Dans la plupart des conceptions de canaux chauds, la plaque de collecteur est également responsable du support de la plaque à cavité. La conception de la plaque du collecteur doit donc également être alignée sur les pièces de la plaque de l'empreinte. En outre, les goupilles de guidage et les canaux de fil doivent avoir une distance viable entre eux.

Le facteur crucial suivant dans la supervision du processus de conception est le processus de condensation de la plaque collectrice. Pour éviter que l'eau ne soit piégée, il est nécessaire de prévoir des canaux appropriés dans la plaque collectrice. Cela permettra d'éviter la corrosion due à l'eau de condensation en l'évacuant correctement à l'extérieur du canal chaud.

Plaque d'appui Conception

L'élément crucial suivant de la conception est la plaque d'appui. Nous avons lu que la plaque collectrice fournit un support à la plaque d'appui. Cela se reflète dans la conception de la plaque collectrice. Cependant, nous allons maintenant discuter de la conception de la plaque d'appui en fonction de ses fonctions.

La fonction première de la plaque d'appui est de soutenir la moitié chaude du moule. En outre, elle aide à immobiliser le plastique en fusion. Elle comporte des fentes de serrage ainsi que des emplacements pour les boulons de montage. En outre, la plaque d'appui du canal chaud peut être équipée de conduites d'air ou de conduites hydrauliques.

La fonctionnalité de la plaque d'appui est déterminée par sa fixation à la plaque du collecteur. La conception de la fixation est donc essentielle, faute de quoi l'efficacité du canal chaud peut être affectée. C'est pourquoi les canaux chauds sont livrés avec des boulons pour la plaque d'appui. Cela permet d'éviter le problème de la séparation des plaques en raison de l'augmentation de la dilatation thermique. Par conséquent, si le canal chaud comporte de 2 à 8 gouttes, il doit comporter au moins 3 boulons.

La position de ces boulons doit être à chaque goutte pour former une structure triangulaire. Cette conception permettra de réduire les distorsions dues à des déchets inégaux. Toutefois, lorsqu'il s'agit de systèmes à grande échelle, l'espace devient un problème. Dans ce cas, la conception doit inclure un schéma de boulonnage commun. Enfin, la plaque d'appui doit être serrée par le point central de la plaque pour que l'assemblage se fasse en douceur. Cela permettra de gérer la distribution du couple, ce qui se traduira par un maintien efficace de la structure de la plaque.

Répartition uniforme de la pression dans la conception afin d'éviter la déformation des plaques

En cas de déviation de la plaque, la pression à l'intérieur du canal chaud sera répartie de manière inégale. Cela modifiera l'emplacement du noyau et le moulage qui en résultera ne sera pas approprié. C'est pourquoi la conception de la plaque du canal chaud comprend une plaque unique avec une poche de collecteur. Cela permet de mieux délimiter le collecteur et les piliers ; en conséquence, la déflexion de la plaque a diminué d'environ 86%.

Conception et développement pour le refroidissement des plaques

La température de la plaque doit être maintenue régulièrement. Le canal chaud doit donc être équipé de conduites de refroidissement pour la stabiliser. Si le système de refroidissement est efficace, il évite le transfert de chaleur vers le moule. Dans le cas contraire, la chaleur peut entraîner une diminution de la force de scellage. En outre, la dilatation thermique à l'intérieur de la structure du canal chaud entraînera un désalignement. En outre, la chaleur produite par le canal chaud peut également augmenter la température de la plaque fixe de la machine.

Par conséquent, le scénario idéal de la conception du canal chaud comprend un circuit de refroidissement près des plaques adjacentes aux composants chauffés. Le circuit de refroidissement doit également dissiper la chaleur pour garantir une température uniforme dans l'ensemble du canal chaud. Par conséquent, la conception nécessite un système de gestion de la chaleur et de la température important pour maintenir l'efficacité du canal chaud.

Matériau de la plaque

Le matériau de la plaque joue également un rôle crucial dans la conception du canal chaud. La conception du canal chaud est déterminée en fonction de la disponibilité des ressources. L'espace et l'échelle de production jouent également un rôle important dans le choix du matériau de la plaque. Généralement, le canal chaud est composé d'acier inoxydable ou d'acier inoxydable. P20. L'acier inoxydable est préféré en raison de sa résistance à la corrosion. En effet, l'eau et la vapeur se trouvent à proximité du canal chaud. Il est donc vulnérable à la corrosion, ce qui est évité en utilisant un matériau non corrosif.

Conseils pour une conception parfaite des canaux chauds

Nous avons maintenant compris les différents composants et opérations impliqués dans la conception du canal chaud. Nous avons discuté des facteurs affectant les composants et notre conception résultante. prototype. Nous allons maintenant aborder quelques conseils qui peuvent améliorer la conception d'un canal chaud bien structuré.

- Plusieurs années de développement ont permis de résoudre le problème des points morts dans les canaux chauds. Sinon, le matériau de ces points morts se dégrade avec le temps. Par conséquent, l'utilisation d'un matériau fiable avec un revêtement protecteur uniforme dans les canaux chauffants est le meilleur moyen de garantir qu'aucune dégradation ne se produise sur la surface métallique de la carrosserie, où que ce soit.

- La conception des pointes est le prochain problème à l'origine d'un segment du canal chaud. Cela a un impact sur le temps de cycle et les vestiges de la porte, ce qui entraîne des blocages. Par conséquent, trois conceptions de pointes de gouttes chaudes ont été mises au point pour résoudre les problèmes qui se posent. Chaque conception de pointe comporte des variations qui peuvent produire l'effet de résolution requis pour la performance globale de la pointe.

Par exemple, un embout à faible vestige fournit un vestige minimal et diminue les longerons. Cependant, cette conception peut parfois créer des pressions de remplissage qui entraînent une décoloration du processus de moulage en différentes couleurs. Cela résoudra également les problèmes d'obturation en raison du faible volume de l'orifice.

Le prochain modèle de pointe est à passage direct et ne crée pas de problèmes de coloration ou de contamination perceptibles. Plusieurs nouveaux modèles en cours de développement peuvent entraîner des lacunes dans l'isolation. Toutefois, une conception à pointe droite peut réduire le pourcentage de ces problèmes dans le processus de moulage final.

Il existe un autre type d'embout, appelé structure à vannes. Elle offre également un minimum de vestiges tout en permettant un meilleur contrôle du débit. En outre, elle permet de fermer facilement les vannes en cas de besoin.

Conclusion

Les plaques à canaux chauds sont essentielles pour assurer le bon fonctionnement du moule. Elles sont responsables du moulage et de son efficacité. Par conséquent, la conception des canaux chauds est essentielle pour obtenir les résultats souhaités à la fin du processus de moulage. Cependant, une plaque mal conçue peut entraîner des problèmes de noyau et de désalignement. Cela endommagera les glissières internes et les évents, ce qui entraînera des coûts de réparation élevés et des dommages au niveau du moulage. Par conséquent, la conception de la plaque à canaux chauds doit prendre en compte les différents aspects de la performance, tels que la déflexion de la plaque et le refroidissement.