La conception des moules pour engrenages, en particulier pour les engrenages en plastique, diffère considérablement de la conception des moules traditionnels. Des paramètres clés tels que l'épaisseur de la dent (la longueur de l'arc entre les deux côtés d'une dent d'engrenage), le module (un paramètre mesurant la taille de l'engrenage) et l'angle de pression (l'angle aigu entre la direction de la force et la direction du mouvement, à l'exclusion de la friction) nécessitent des ajustements basés sur des données empiriques.

Contrairement à d'autres procédés, les moules à engrenages ne peuvent pas être traités directement sur la base des taux de retrait. Les fabricants professionnels d'engrenages et de boîtes de vitesses, tirant parti de leur longue expérience et de leur collaboration avec des sociétés de logiciels, ont mis au point des logiciels spécialisés pour calculer les paramètres de la cavité du moule d'engrenage. Ces logiciels peuvent générer directement des paramètres et des profils d'engrenages, ce qui facilite la modification des engrenages et améliore la précision de la denture. Entrons dans les méandres de la conception des moules pour engrenages en plastique.

Conception de cavités pour les moules à engrenages en plastique

La conception de la cavité d'un moule d'engrenage en plastique a toujours été un défi technique dans l'industrie du moule, principalement pour deux raisons :

1. Précision des taux de rétraction des matières plastiques :

Au cours du processus de moulage des engrenages en plastique, les granulés de plastique se transforment en un état fondu sous l'effet d'une chaleur élevée, puis refroidissent pour former des engrenages en plastique solides. Le taux de rétrécissement du plastique au cours de ce processus est une valeur variable, ce qui rend difficile la détermination de taux de rétrécissement précis.

2. Calcul non linéaire du retrait pour les cavités du moule :

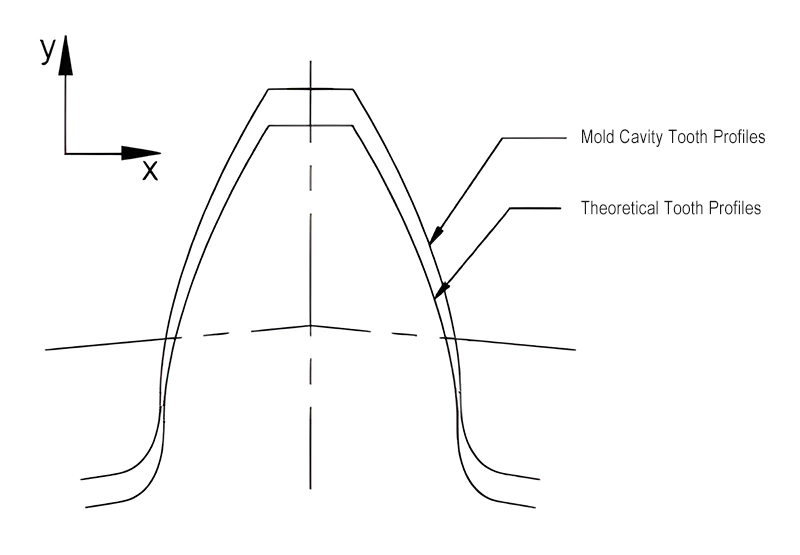

Pour les moules à engrenages en plastique à développante de cercle, la cavité du moule représente essentiellement un engrenage imaginaire. Cet engrenage imaginaire diffère à la fois des engrenages décalés et des engrenages internes. Après rétraction, il devient l'engrenage en plastique souhaité. Le retrait sur le profil de la denture en développante de cet engrenage imaginaire n'est pas uniforme comme le retrait isotrope observé dans les pièces en plastique en général. Sur le plan de l'engrenage, le retrait dans les directions x et y est inégal, ce qui entraîne un retrait non linéaire, comme le montre la figure 1. Cette non-linéarité accroît considérablement la complexité de la conception des cavités de moulage des engrenages plastiques à développante.

La bonne façon de concevoir l'empreinte d'un moule à engrenages

Face à ces défis techniques, l'utilisation de la méthode de retrait isotrope pour la conception des cavités de moule donne souvent des résultats sous-optimaux. Sur la base d'années d'expérience pratique et d'une estimation précise des taux de retrait plastique, nous recommandons d'utiliser la méthode du module variable pour la conception théorique des cavités de moule d'engrenage, suivie d'une correction du profil de la dent pour garantir la précision et la rationalité de la cavité de moule.

La méthode du module variable suppose qu'au cours des différentes étapes du traitement, le diamètre du cercle de base, le diamètre du cercle primitif, le diamètre du cercle additionnel et le diamètre du cercle dédendum d'un engrenage restent cohérents, augmentant ou diminuant proportionnellement, comme les changements de dimension radiale dans les pièces simples de type manchon. Le diamètre primitif d'un engrenage, déterminé par la formule d=mz, ne dépend que du module m et du nombre de dents z.

Le nombre de dents d'un engrenage donné étant constant, on peut considérer que la modification du diamètre du cercle primitif au cours du traitement est une modification du module. Ce principe implique que l'espace compris dans la cavité du moule d'engrenage en plastique est un engrenage imaginaire avec un nombre de dents et un angle de pression constants, dont les rainures forment le profil de la denture de la cavité.

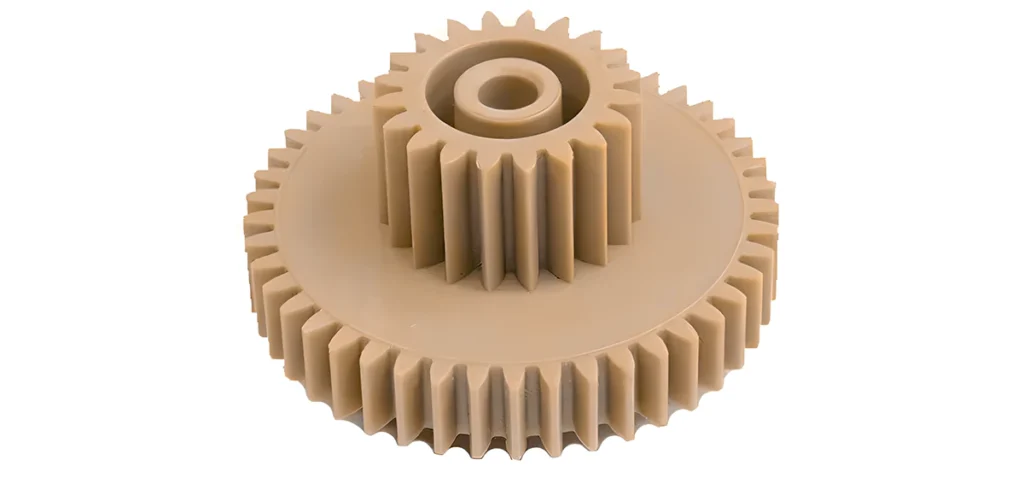

Nous pouvons calculer le module de cet engrenage imaginaire à l'aide d'une méthode proportionnelle. La formule de ce calcul est m' = (1 + η%)m. Dans cette formule, m' représente le module du profil de la dent de l'empreinte, m est le module théorique de l'engrenage conçu et η% est le taux de retrait du plastique. En substituant le module m' dans la formule de calcul de l'engrenage correspondant, l'engrenage résultant représente l'engrenage imaginaire de la cavité du moule. La pratique a montré que la méthode du module variable permet de relever efficacement le défi du retrait non linéaire dans les profils de dents en développante, comme le montre le produit de la cavité du moule illustré à la figure 2.

Conception d'une porte pour les moules à engrenages en plastique

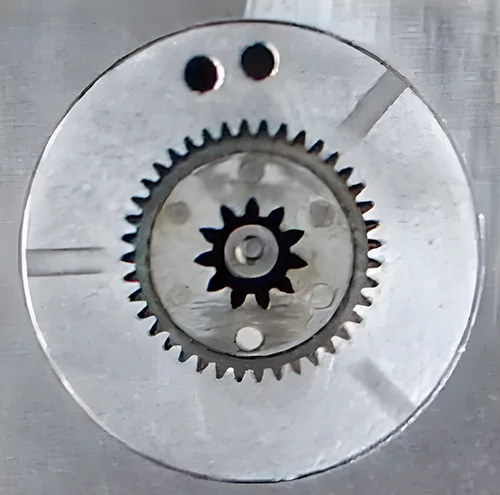

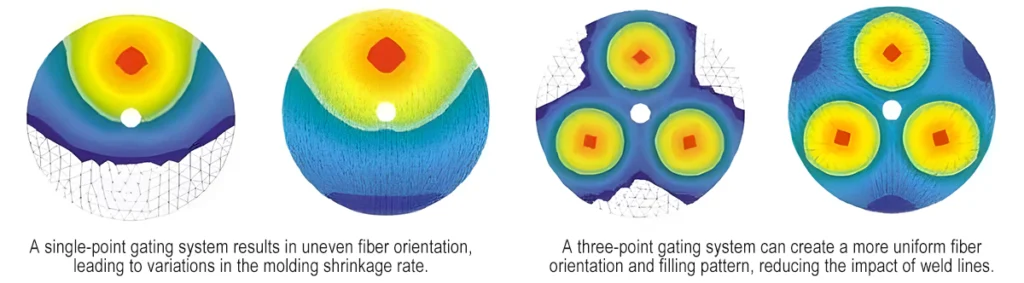

Dans le processus de moulage des engrenages en plastique, l'emplacement de la grille a un impact significatif sur la précision des engrenages, en particulier sur leur faux-rond. La forme de distribution de l'obturateur a également une incidence cruciale sur les propriétés mécaniques globales des engrenages en plastique. Lors de la conception des trappes pour les moules d'engrenages en plastique, il est recommandé, si le produit le permet, d'utiliser un système de trappes à trois points. Idéalement, ces trois points devraient être situés sur le même arc de cercle et répartis uniformément, comme le montre la figure 3.

À l'aide d'un système d'obturation équilibré à trois points, la matière plastique fondue s'écoule radialement à partir des obturateurs et converge vers les fronts d'écoulement pour former trois lignes de soudure. Au niveau de ces lignes de soudure, l'orientation des fibres tend à être parallèle au front d'écoulement. Dans les engrenages, cela se traduit par une répartition radiale des fibres au niveau des lignes de soudure, alors qu'elles sont réparties de manière aléatoire dans d'autres parties de l'engrenage. Cela crée des zones de faible retrait le long des lignes de soudure. La différence d'orientation des fibres entre les lignes de soudure et le reste de l'engrenage est moins prononcée que dans les engrenages dotés d'une seule porte, ce qui se traduit par une plus grande précision de l'engrenage. La figure 4 montre une comparaison schématique de l'orientation des fibres et des modèles de remplissage lors de l'utilisation d'une seule porte excentrique par rapport à une porte à trois points uniformément répartie.

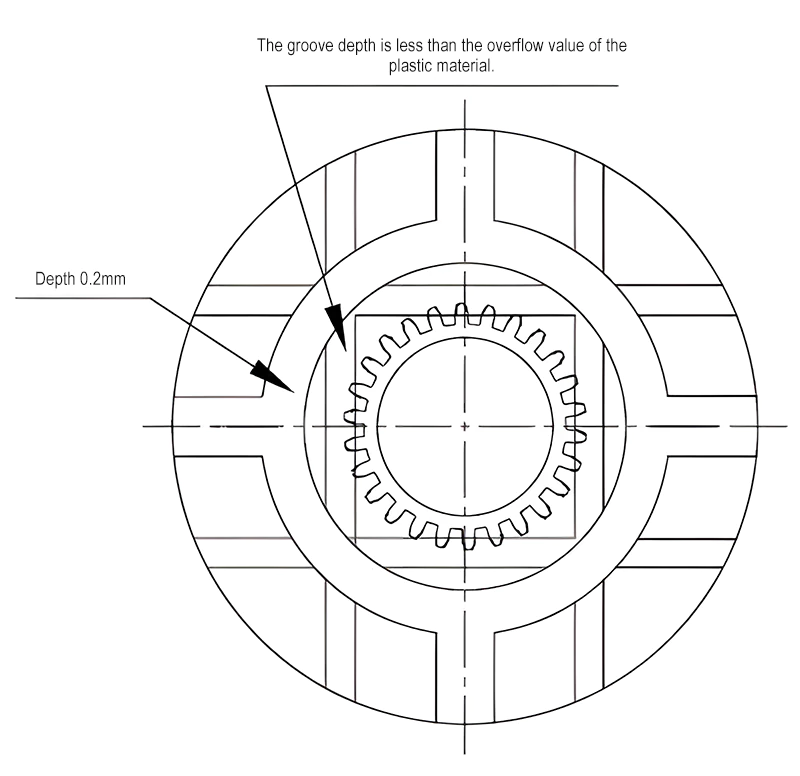

Conception d'évents pour les moules à engrenages en plastique

La ventilation est un aspect crucial à prendre en compte dans la conception des moules en plastique. Pour les moules à engrenages en plastique, la conception de l'aération sur les surfaces des dents est particulièrement importante. Nous usinons la plupart des surfaces des moules à engrenages à l'aide d'une rectifieuse. Ce procédé garantit un bon ajustement de surface à surface. Toutefois, il a tendance à entraîner un remplissage insuffisant des dernières zones lors du processus d'injection. Pour éliminer l'air emprisonné, il est nécessaire de créer des rainures d'aération sur les surfaces des dents. En général, la conception de ces rainures d'aération sur les surfaces dentaires est illustrée à la figure 5.

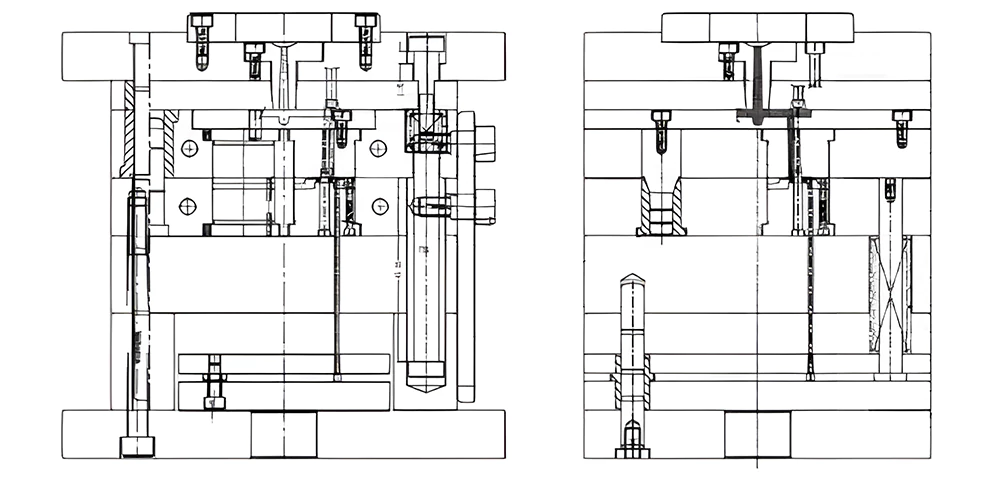

Conception structurelle des moules à engrenages en plastique

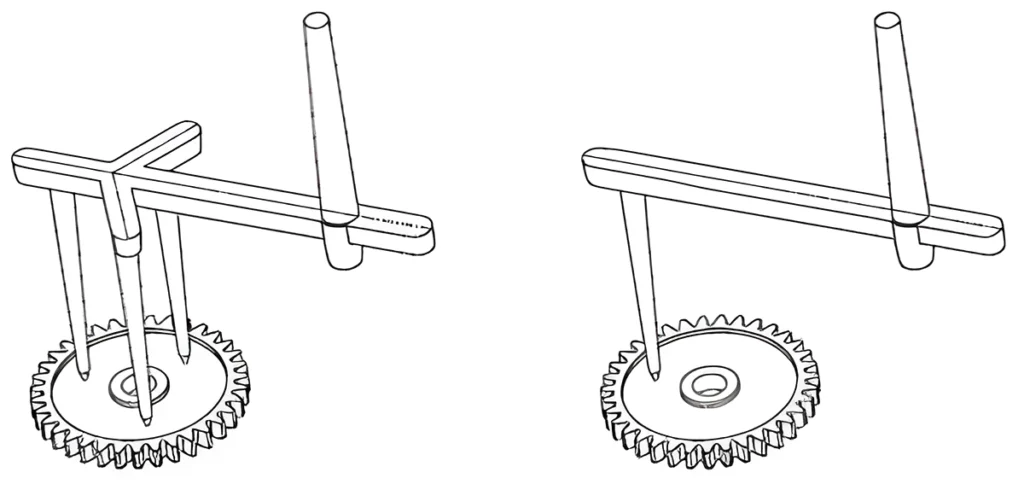

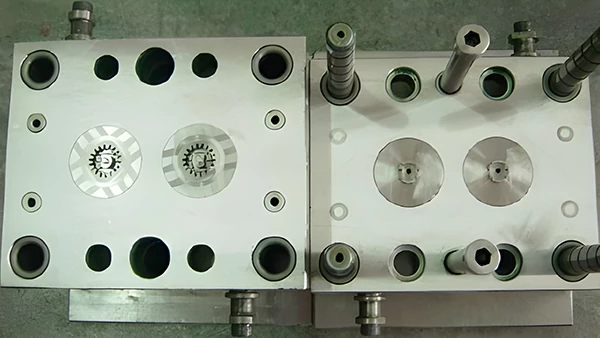

Étant donné que le moulage par injection d'engrenages en plastique utilise souvent des portes ponctuelles, la structure du moule adopte généralement une conception à trois plaques. La figure 6 présente le schéma de conception d'un moule à engrenages, et la figure 7 montre le moule à engrenages proprement dit. Le principe de fonctionnement du moule à engrenages est le suivant :

Une fois le moulage par injection terminé, la partie mobile du moule commence à s'ouvrir sous l'action de la machine de moulage par injection :

- Première étape de la séparation: Sous l'action du ressort 1, la plaque d'éjection commence à se séparer de la plaque A. L'action de la goupille d'extraction de la carotte fixe le canal principal sur la plaque d'éjection et fait en sorte que la porte se détache du produit.

- Deuxième phase de la Séparation: Après l'ouverture du moule de 95 mm, sous l'action de la barre d'attache, la plaque de démoulage commence à se séparer de la plaque frontale, libérant le canal principal de la douille de coulée.

- Troisième phase de Séparation: Au fur et à mesure que le moule continue de s'ouvrir, sous l'action de la barre de liaison, la plaque A commence à se séparer de la plaque B. Après une ouverture de 90 mm, la plaque d'éjection commence à se déplacer et à éjecter le produit. Au cours de ce processus, les poteaux de guidage de la plaque d'éjection sont utilisés pour améliorer l'équilibre de l'éjection. La plaque d'éjection se remet en place sous l'action du ressort 2. L'ensemble de l'action d'ouverture et d'éjection du moule est ainsi achevé.

Fabrication de moules pour engrenages en plastique

Dans le processus de moulage des engrenages en plastique, le moule à engrenages est l'équipement clé pour façonner les engrenages en plastique et garantir leur précision. Le moule pour engrenages en plastique peut être divisé en deux parties principales : la cavité de l'engrenage et le cadre du moule. La cavité de l'engrenage, également connue sous le nom de couronne dentée, est la partie la plus critique et la plus exigeante en termes de précision de l'ensemble du processus de fabrication du moule pour engrenages.

1. Usinage de la cavité de l'engrenage

L'usinage de la cavité de l'engrenage est essentiel dans la fabrication des moules d'engrenages en plastique. Le moulage d'engrenages en plastique est une forme de traitement "réplique". Dans ce processus, le profil de la dent de la cavité est un modèle déformé de la forme de la dent de l'engrenage. Il est donc essentiel de contrôler rigoureusement la précision dimensionnelle et la rugosité de la surface de la cavité. Il est essentiel d'éviter les défauts tels que les bavures, l'excentricité et les rayures de surface. Par conséquent, un processus strict d'usinage de la cavité de l'engrenage doit être mis en place pour garantir la précision de la production de la cavité.

Il existe principalement quatre méthodes pour usiner la cavité de l'engrenage : le découpage au fil, l'usinage par décharge électrique (EDM), l'électroformage et le moulage en alliage de cuivre au béryllium. Chacune de ces méthodes présente des avantages et des inconvénients pour l'usinage des cavités des engrenages. Les fabricants utilisent généralement le taillage au fil pour les engrenages cylindriques droits à développante et préfèrent généralement l'EDM pour les engrenages hélicoïdaux. En outre, ils peuvent usiner les électrodes utilisées pour l'électroérosion des cavités des engrenages à l'aide du découpage au fil. Pour les électrodes d'engrenages hélicoïdaux avec un petit angle d'hélice (β≤6°), le découpage au fil est toujours applicable.

2. Usinage du cadre du moule

Le cadre du moule, également appelé base du moule, est une pièce auxiliaire du moule à engrenages. Le processus d'usinage du cadre du moule est similaire à celui des moules d'injection plastique courants. Cet article ne s'y attardera donc pas. La figure 8 montre l'image réelle de l'usinage du cadre du moule à engrenages.