L'usinage par électrodes est l'une des techniques les plus récentes de traitement des métaux, par rapport aux fraises rotatives, au cisaillement et au forgeage. Ce procédé d'usinage fait passer des décharges électriques à haute tension rapidement pulsées (étincelles) à travers l'espace entre l'électrode et la pièce à usiner mise à la terre.

Par conséquent, il aide à éliminer le matériau de la pièce par érosion. De cette manière, même les matériaux les plus complexes et les plus difficiles à traiter peuvent être coupés et usinés avec très peu d'échauffement et pratiquement sans application de macroforces, à condition que le matériau soit conducteur d'électricité. Il en résulte une très faible distorsion et aucun ajout de contraintes résiduelles significatives à la pièce.

Mais attendez ! Pourquoi devriez-vous opter pour l'usinage d'électrodes pour vos besoins de production ? Explorons tout cela et bien d'autres choses encore.

Qu'est-ce que l'usinage des électrodes ?

L'usinage des électrodes, également connu sous le nom de fabrication d'électrodes, est utilisé pour créer ou façonner des électrodes pour diverses applications, en particulier dans les domaines suivants EDM.

En termes simples, l'usinage par électrodes est un processus polyvalent qui permet de réaliser des contours et des formes complexes dans divers matériaux. La procédure consiste à appliquer des décharges électriques pour sculpter la forme souhaitée et enlever la matière indésirable.

Comment fonctionne le processus d'usinage des électrodes ?

L'usinage des électrodes comporte plusieurs étapes pour créer ou façonner des électrodes destinées à l'usinage par décharge électrique. Voici une explication détaillée de son fonctionnement :

● Conception et préparation :

La première étape est la phase de conception et de préparation. La conception de l'électrode est réalisée à l'aide d'un logiciel de conception assistée par ordinateur (CAO), en spécifiant la forme, les dimensions et les caractéristiques souhaitées. Une fois la conception finalisée, le matériau approprié de l'électrode est sélectionné en fonction du matériau de la pièce, des paramètres d'usinage et des caractéristiques souhaitées. finition de la surface.

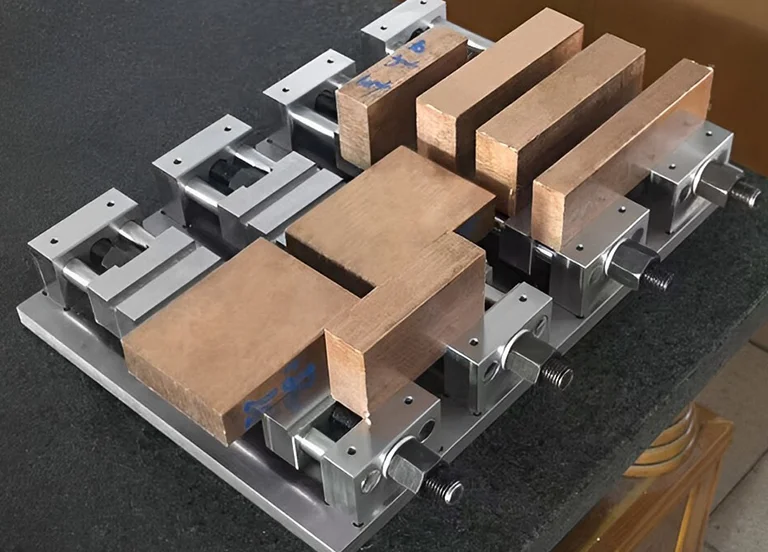

● Sélection du matériau de l'électrode :

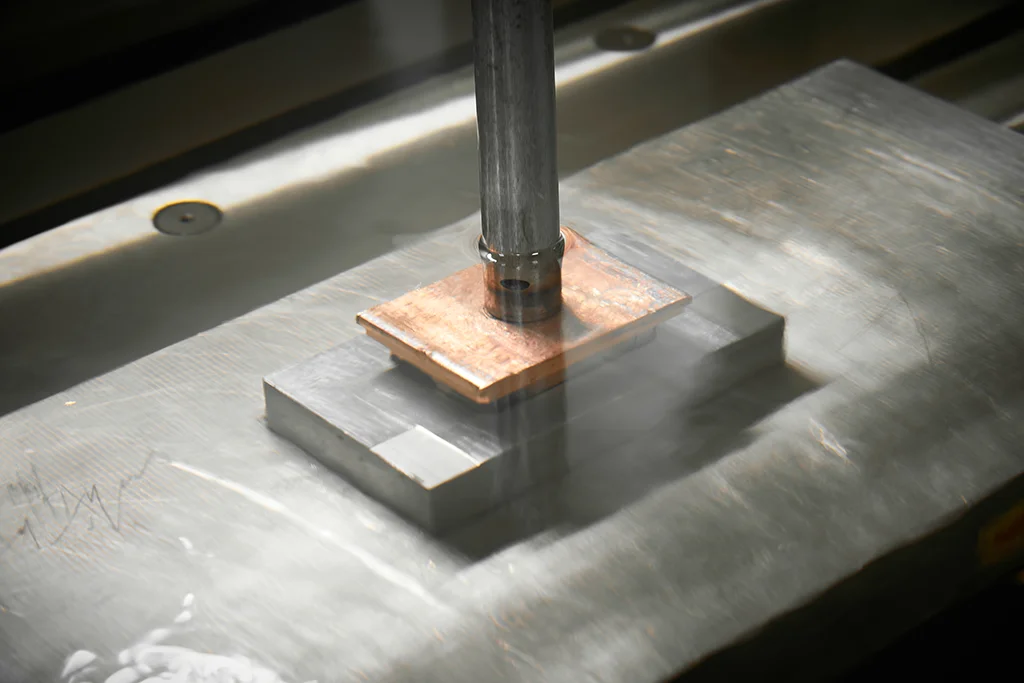

Le choix du matériau de l'électrode dépend de plusieurs facteurs. Les matériaux couramment utilisés sont le cuivre, le graphite et les alliages de cuivre et de tungstène, qui offrent une bonne conductivité électrique et une bonne résistance à la chaleur. Le matériau sélectionné est préparé, coupé à la taille et à la forme souhaitées et prêt pour l'usinage de l'électrode.

● Techniques d'usinage :

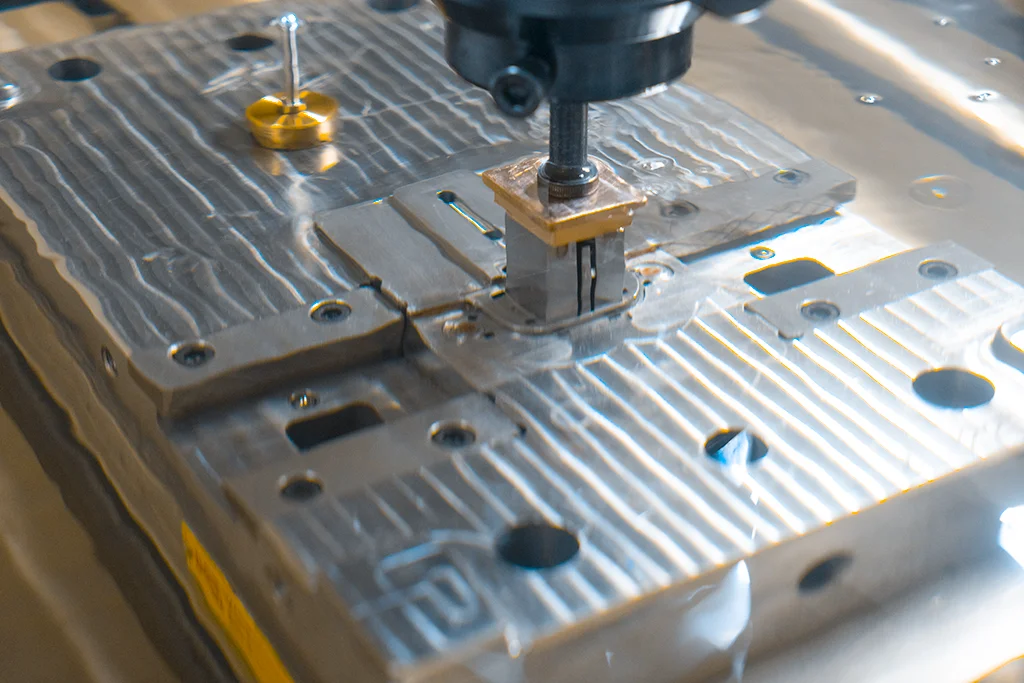

L'usinage des électrodes fait appel à diverses techniques pour donner au matériau de l'électrode la forme souhaitée. La technique spécifique dépend de facteurs tels que la complexité de la conception de l'électrode, le matériau utilisé et la précision requise.

Les techniques d'usinage les plus courantes sont les suivantes fraisage, tournantCes techniques permettent d'éliminer l'excès de matière et de créer la forme et les caractéristiques souhaitées de l'électrode. Ces techniques permettent d'éliminer l'excès de matière et de donner à l'électrode la forme et les caractéristiques souhaitées.

Lire aussi: Usinage CNC de pièces aérospatiales : le traitement le plus populaire en production

● Finition de la surface :

Après le processus d'usinage initial, l'électrode peut subir une finition de surface pour obtenir la qualité de surface et la précision dimensionnelle souhaitées.

Les techniques de finition telles que le polissage ou le meulage peuvent éliminer toute rugosité, bavure ou imperfection de la surface de l'électrode. Cela permet de s'assurer que l'électrode répond aux spécifications requises et offre des performances optimales.

● Inspection et vérification :

Une fois l'électrode usinée et finie, elle fait l'objet d'une inspection et d'une vérification afin de s'assurer qu'elle répond aux spécifications requises. Cela implique des mesures dimensionnelles, des inspections visuelles et des tests fonctionnels pour confirmer la précision, l'état de surface et l'adéquation au processus d'usinage de l'électrode.

En outre, les dimensions et les caractéristiques de l'électrode sont vérifiées par rapport à la conception CAO afin de s'assurer qu'elle répond aux exigences prévues.

● Processus EDM :

L'électrode usinée et vérifiée est ensuite utilisée dans la machine EDM. Dans le processus d'électroérosion, l'électrode, connectée à l'alimentation électrique de la machine, est positionnée à proximité de la pièce à usiner.

Des décharges électriques rapides se produisent lorsque le courant électrique passe entre l'électrode et la pièce, créant des étincelles ou du plasma qui érodent le matériau de la pièce. La forme et les dimensions de l'électrode déterminent la forme et les caractéristiques produites sur la pièce.

● Maintenance et optimisation :

Il est important de se rappeler que les électrodes peuvent s'user ou se dégrader au fil du temps en raison du processus d'usinage des électrodes. Par conséquent, un entretien régulier, tel que le nettoyage, le reconditionnement ou le remplacement des électrodes, est nécessaire pour garantir des performances et une précision optimales.

Les techniques d'optimisation, telles que la compensation de l'usure de l'électrode et l'ajustement de la trajectoire de l'outil, peuvent également améliorer la longévité de l'électrode et l'efficacité de l'usinage.

Usinage d'électrodes sur différents matériaux : Comparaison

Voici une comparaison approfondie de l'usinage réalisé par les électrodes sur différents matériaux :

| Matériau : | Fréquence d'utilisation | Propriétés | Solutions de conception/processus d'usinage | Secteur d'activité privilégié |

| Acier : | Il est largement utilisé dans l'industrie de l'usinage de l'acier. | En raison de sa conductivité élevée, l'acier est un excellent choix pour les processus d'usinage par électrodes. | L'acier, même trempé, peut prendre des formes et des caractéristiques complexes grâce à un processus qui le permet. | L'usinage par électrodes permet d'atteindre un niveau élevé de précision et de finition de surface. Cette technologie est donc parfaitement adaptée à la production d'outils et de matrices, de moules et de composants de précision pour l'industrie automobile et aérospatiale. |

| Aluminium : | Il est également utilisé pour usinage de l'aluminium même si le travail avec l'aluminium présente un ensemble de défis différents de celui avec l'acier. | L'aluminium est un matériau hautement conducteur, ce qui permet d'effectuer un travail efficace. Le point de fusion plus bas de l'aluminium le rend susceptible de subir des dommages thermiques au cours du processus. | Pour éviter une fusion excessive et obtenir les résultats souhaités, nous devons contrôler correctement les paramètres du processus, tels que le courant, la durée de l'impulsion et le matériau de l'électrode. | Il est fréquemment utilisé dans l'aérospatiale pour créer des composants en aluminium aux formes complexes et dotés de trous de refroidissement. |

| Le cuivre : | Cette technique peut également être utilisée pour usiner le cuivre, qui peut être usiné par ce procédé. | Tout comme l'aluminium, le cuivre a un point de fusion bas, ce qui le rend susceptible d'être endommagé lorsqu'il est soumis à des températures élevées. | Pendant le processus d'usinage, des précautions supplémentaires doivent être prises pour éviter de faire fondre le matériau à un degré excessif et pour maintenir les dimensions exactes. | Les industries électriques et électroniques utilisent fréquemment l'usinage d'électrodes pour produire des électrodes en cuivre, des contacts électriques et des composants de précision. |

| Titane : | Contrairement à d'autres matériaux, le titane est de préférence usiné à l'aide d'électrodes. C'est principalement parce que cette méthode s'appuie sur autre chose que la force mécanique ou les outils de coupe pour mener à bien le processus. | La grande résistance du titane, sa faible conductivité thermique et son point de fusion élevé en font un matériau complexe à usiner. Ce matériau a également un point de fusion élevé. | Le titane peut être efficacement débarrassé de sa matière grâce à l'usinage par électrodes, même à l'état durci. Cela peut se faire sans sacrifier la précision dimensionnelle ou l'état de surface. | Les industries aérospatiale et médicale utilisent largement ce procédé pour produire des composants en titane, tels que des pales de turbines, des implants et des instruments chirurgicaux. |

| Céramique : | Les céramiques, qui sont notoirement difficiles à usiner avec les méthodes traditionnelles, font partie des matériaux qui peuvent être usinés, ce qui constitue une autre application de cette technique. | Les céramiques étant des matériaux électriquement isolants, des procédés d'électroérosion spécialisés appelés "rectification par décharge électrique" (EDG) ou "rectification par décharge électrique au diamant" (EDDG) sont nécessaires pour rectifier les céramiques. | Dans ces procédés, des outils conducteurs en graphite ou en métal sont utilisés comme électrodes pour faciliter l'enlèvement de matière par des décharges électriques. | Les céramiques telles que l'alumine, le carbure de silicium et la zircone peuvent être usinées à l'aide d'électrodes, ce qui permet de produire des formes et des caractéristiques complexes pour des applications dans les secteurs de l'électronique, de la biomédecine et des semi-conducteurs. |

Conclusion :

En résumé, l'usinage par électrodes est un procédé polyvalent utilisé sur divers matériaux, tels que la céramique, l'acier, l'aluminium, le cuivre et le titane. Même si chaque matériau présente des difficultés, cette technique permet de réaliser des contours précis et de générer des caractéristiques complexes pour diverses applications industrielles.

Cependant, même avec des solutions d'usinage avancées, les techniciens doivent s'assurer que l'usinage des électrodes est effectué avec soin. En particulier, il est essentiel de prêter attention aux paramètres du processus et aux matériaux utilisés pour les électrodes afin d'obtenir les meilleurs résultats possibles et d'éviter les effets thermiques défavorables.

FAQ :

Quel type de technologie d'usinage par électrodes est idéal pour créer des pièces avec des cavités complexes ?

En règle générale, l'usinage par enfoncement est le meilleur type de technologie d'usinage par électrodes pour la fabrication de produits comportant des cavités difficiles à atteindre. Il permet aux concepteurs de réaliser des trous plus complexes, souvent nécessaires pour les produits en plastique et en acier. moulage sous pression pièces.

Toutefois, l'électroérosion par enfoncement n'est pas beaucoup moins utile pour le moulage, car elle ne peut pas réaliser toutes les formes de trous. La "ligne de fuite" qui empêche l'électroérosion de réaliser des contre-dépouilles s'applique également aux pièces moulées en plastique et aux pièces moulées sous pression, qui entrent dans le trou de l'outil sous forme de liquide mais en ressortent sous forme de solide.

Quel est l'objectif de l'usinage par électrodes ?

L'usinage par électrodes est une alternative aux procédés traditionnels d'usinage des matériaux durs, en particulier les métaux réfractaires et les formes difficiles à découper. En termes de diamètre et de rondeur, l'usinage par fil-électrode et l'usinage par trou-électrode permettent d'atteindre des tolérances autrement impensables dans le cadre d'une coupe de précision.

En outre, il peut maintenir une excellente précision et des valeurs Ra très faibles (finition de surface de haute qualité). Cette caractéristique permet de réduire les opérations de post-traitement, ce qui permet parfois de réduire les coûts pour des composants qui, autrement, seraient extrêmement difficiles à fabriquer.

Suggéré: Tolérances d'usinage CNC : Tout ce qu'il faut savoir en 2022

--

Vous avez encore des questions ? Posez-les à notre équipe de techniciens d'usinage professionnels chez Prototool.com.