Moulage sous pression est une technique de moulage des métaux de premier plan, caractérisée par l'application d'une pression élevée au métal en fusion dans une chambre de coulée. cavité du mouleet en établissant un parallèle avec l'initiative de l'Union européenne. injectionnement du moulage des matières plastiques. Cette méthode est particulièrement adaptée à la production d'un grand nombre de pièces de petite et moyenne taille, ce qui en fait le procédé de moulage le plus répandu. Par rapport à d'autres techniques de moulage, le moulage sous pression présente les avantages suivants une finition de surface plus lisse et une cohérence dimensionnelle supérieure. Toutefois, il est essentiel de noter que des opérations et des paramètres inappropriés peuvent entraîner une myriade de problèmes. défauts de moulage sous pression.

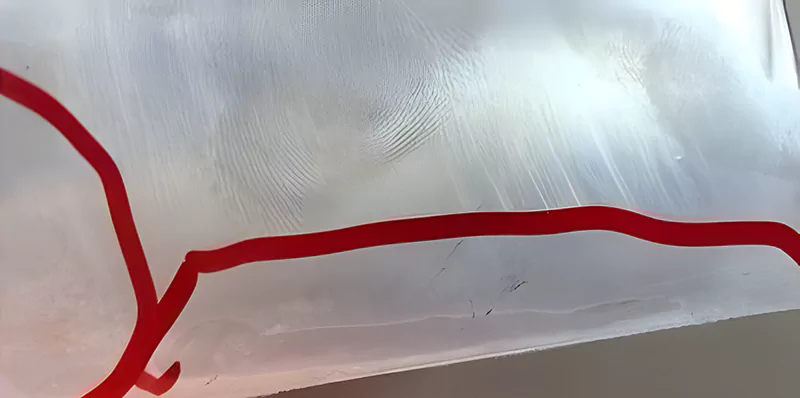

Marques et motifs d'écoulement dans la coulée sous pression

En examinant la surface des pièces moulées sous pression, on peut remarquer que stries qui s'alignent sur la direction de l'écoulement du métal en fusion. Ces stries, distinctes de la couleur du métal de base, présentent des motifs non directionnels et ne montrent pas de signes de progression.

Comprendre les causes profondes de ces marques d'écoulement est essentiel pour atténuer ces anomalies de moulage sous pression. Voici les principales raisons de leur formation :

Principales causes des marques d'écoulement

- Faible Température du moule: Un moule insuffisamment chauffé peut entraîner une solidification prématurée du métal en fusion, d'où l'apparition de ces stries.

- Mauvaise conception de l'ouverture et positionnement inadéquat de la carotte : Les canaux qui guident le métal en fusion dans le moule, s'ils ne sont pas conçus de manière optimale, peuvent perturber l'écoulement, ce qui entraîne ces défauts.

- Faible température du matériau : Si le métal en fusion n'est pas assez chaud, il risque de ne pas s'écouler facilement, ce qui entraînera des irrégularités sur la surface.

- Vitesse de remplissage lente et durée de remplissage courte : Une coulée lente ou irrégulière peut entraîner un refroidissement et une solidification inégaux, ce qui se traduit par des marques d'écoulement visibles.

- Système de coulée inefficace : Un système mal conçu peut entraver l'écoulement régulier du métal en fusion, ce qui entraîne l'apparition de ces motifs.

- Ventilation inadéquate : Sans ventilation adéquate, l'air emprisonné peut perturber l'écoulement du métal en fusion, ce qui entraîne des imperfections de surface.

- Pulvérisation incorrecte : Une pulvérisation incohérente ou incorrecte peut affecter la température et l'écoulement du métal en fusion, ce qui entraîne ces défauts.

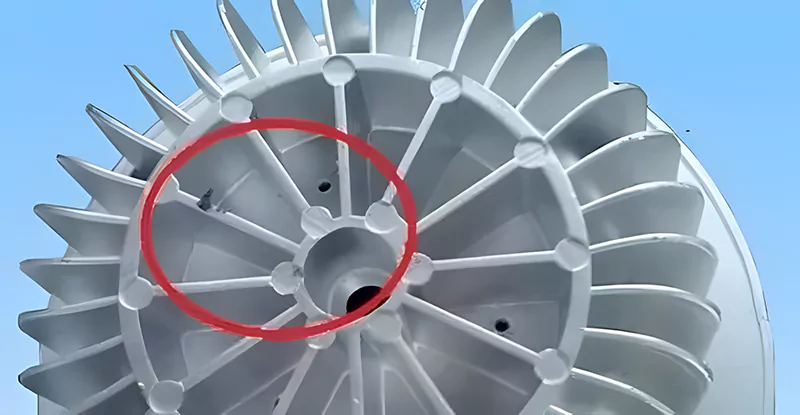

Fissuration dendritique dans la coulée sous pression

Lors de l'inspection des pièces moulées sous pression, on peut remarquer un réseau ou un réseau d'antennes. motif arborescent des fissures à la surface. Ces fissures fissures dendritiques peut devenir plus prononcée et plus répandue avec un nombre croissant de cycles de coulée.

Comprendre les causes profondes de la fissuration dendritique est essentiel pour produire des pièces moulées sous pression de haute qualité. Voici les principales raisons de l'apparition de ce défaut :

Principales causes de la fissuration dendritique

- Cracks on the Die Casting Mold Surface: La présence de fissures, même mineures, à la surface du moule peut entraîner la formation de motifs dendritiques sur la pièce moulée.

- Préchauffage inégal du moule de coulée sous pression : Si un moule n'est pas chauffé uniformément, le métal en fusion peut se solidifier de manière irrégulière, ce qui entraîne l'apparition de fissures dendritiques. Il est essentiel d'assurer un préchauffage régulier et adéquat pour éviter de tels défauts dans les pièces moulées sous pression.

Coupures à froid dans la coulée sous pression

Fermeture à froid sont l'une des imperfections courantes du processus de moulage sous pression. Lorsque vous inspectez des pièces moulées sous pression, vous pouvez remarquer des indentations distinctes, irrégulières et linéaires sur la surface. Ces empreintes peuvent être pénétrantes ou non. Elles sont généralement étroites et allongées et, parfois, leurs bords adjacents semblent lisses. Sous l'effet de forces extérieures, il est possible que ces zones se brisent ou se séparent.

Comprendre les causes profondes des fermetures à froid peut aider à atténuer cette anomalie du moulage sous pression. Voici les principales raisons de l'apparition de ce défaut :

Principales causes des fermetures à froid

- Fusion métallique incomplète : Lorsque deux flux de métal en fusion se rencontrent mais ne fusionnent pas complètement, et qu'il n'y a pas d'impuretés entre eux, la liaison qui en résulte peut être faible. Ce scénario conduit souvent à la formation de fermetures à froid.

- Faible température de coulée ou de moulage : Si la température du métal en fusion ou du moule de coulée sous pression est trop basse, cela peut empêcher les flux de métal de fusionner correctement, ce qui entraîne des fermetures à froid.

- Emplacement inadéquat de la vanne ou voie d'écoulement prolongée : La position de la porte ou une voie d'écoulement trop longue peuvent entraver l'écoulement régulier du métal en fusion, augmentant ainsi les risques de fermeture à froid.

- Vitesse de remplissage lente : Une vitesse de coulée lente peut faire durcir le métal chaud trop tôt et ne pas remplir complètement le moule, ce qui peut entraîner des lacunes ou des défauts à froid. Il est essentiel d'assurer une vitesse de remplissage optimale pour éviter de telles imperfections de coulée.

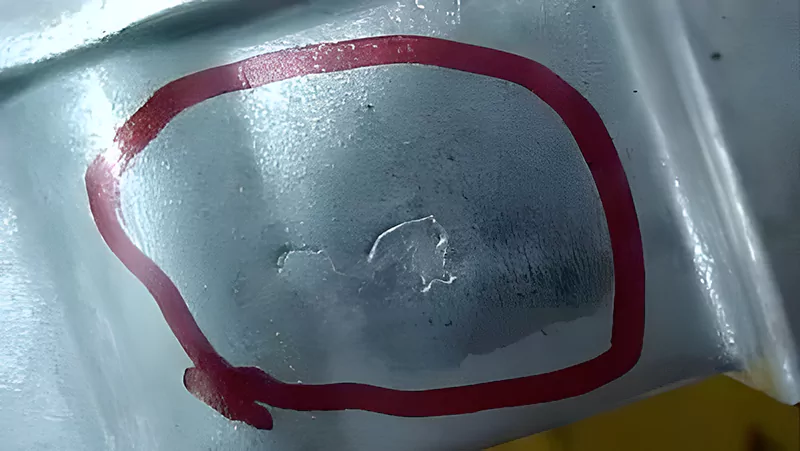

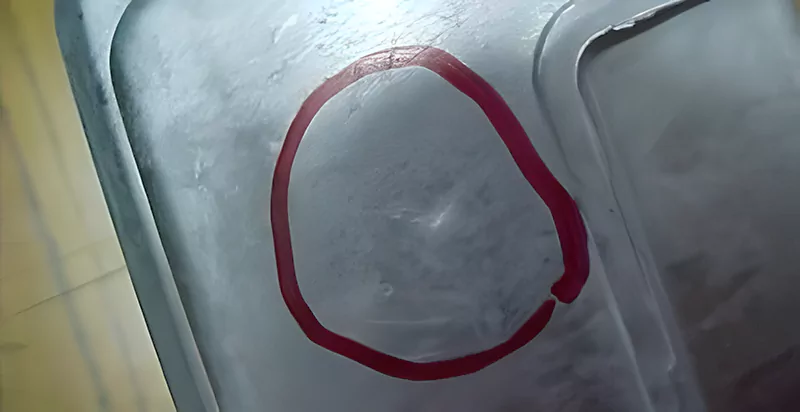

Défauts de rétraction (marques d'affaissement)

Inspection visuelle :

En examinant la surface des parties plus épaisses des pièces moulées sous pression, on peut observer des indentations lisses qui ressemblent à la forme d'une soucoupe.

Causes des défauts de rétraction :

1. Questions liées à la contraction :

- Une mauvaise conception de la pièce moulée sous pression entraîne des variations d'épaisseur importantes.

- Mauvais positionnement de la système de portillon.

- Pression insuffisante pendant le processus de coulée et temps de maintien trop court.

- Surchauffe dans certaines zones de l'appareil moule de coulée sous pression.

2. Conception inadéquate du système de refroidissement :

La conception du système de refroidissement joue un rôle essentiel dans la solidification du métal en fusion. Une conception inefficace peut conduire à un refroidissement inégal, qui peut à son tour provoquer défauts de rétrécissement.

3. Ouverture prématurée du moule :

Une ouverture trop précoce du moule, avant que le métal ne soit complètement solidifié, peut entraîner des marques d'enfoncement sur la surface de la pièce.

4. Température de coulée excessive :

L'utilisation d'une température de métal fondu trop élevée peut exacerber le problème de retrait. Il est essentiel de maintenir une température optimale pour garantir une solidification uniforme et minimiser les anomalies de coulée.

Recommandations pour éviter les défauts de rétraction :

Pour réduire le risque de défauts de retrait, il est essentiel de se concentrer sur la phase de conception. Garantir une épaisseur de paroi uniforme, optimiser le système d'injection et maintenir les bons paramètres de moulage peut contribuer grandement à la production de pièces moulées sous pression de haute qualité. Le contrôle et l'ajustement réguliers des variables du processus, associés à l'entretien de routine du moule, peuvent encore améliorer la qualité du moulage et réduire l'apparition de ces défauts.

Marques de découpe

Inspection visuelle :

La surface des pièces moulées présente des traces de contact avec la cavité du moule de coulée sous pression ou des marques en forme de pas apparaissant à la surface des pièces moulées.

Causes des marques de matrices :

Causes liées à la composante d'éjection

- L'usure de la face frontale du goupille d'éjection.

- Les longueurs de réglage des goupilles d'éjection ne sont pas uniformes.

- Mauvais alignement entre les parties de la cavité du moule de coulée sous pression.

Causes liées à l'assemblage ou au déplacement de pièces

- Desserrage des pièces insérées.

- Usure ou desserrage des pièces mobiles.

- La surface latérale de la pièce moulée est formée par les inserts imbriqués des moules mobiles et fixes.

Marques de soudure dans la coulée sous pression

Inspection visuelle :

À l'examen, on peut observer de petites taches sur la surface moulée sous pression où le métal coulé a fusionné involontairement avec la matrice. Ces taches, qui peuvent être métalliques ou non métalliques, peuvent se détacher sous l'effet de forces externes. Une fois détachées, les zones affectées de la surface de coulée peuvent apparaître soit brillantes, soit d'une teinte gris foncé.

Causes des marques de soudure :

- Présence de matériaux résiduels : La surface de la cavité de la filière peut présenter des restes de substances métalliques ou non métalliques.

- Impuretés introduites pendant la coulée : Au cours du processus de coulée, des impuretés peuvent être introduites et adhérer à la surface de la matrice.

Défauts de laminage

Inspection visuelle ou destructive :

Lors de l'inspection, certaines zones de la pièce moulée sous pression présentent des couches métalliques évidentes.

Causes des défauts de laminage :

- Rigidité insuffisante du moule : Pendant le processus de remplissage du métal, le moule peut vibrer s'il n'a pas la rigidité nécessaire.

- Problèmes de mouvement du piston : Des incohérences ou des phénomènes de reptation dans le mouvement du piston pendant la phase de tir peuvent conduire à ces défauts.

- Mauvaise conception du système de portillon : La conception du système d'injection joue un rôle crucial dans l'obtention d'une coulée sans défaut. Une mauvaise conception peut entraîner des défauts laminaires.

L'érosion des métaux dans la coulée sous pression

Inspection visuelle :

À l'examen, certaines zones de la surface de la pièce moulée sous pression présentent une texture rugueuse perceptible.

Causes de l'érosion des métaux :

- Questions relatives au système de portillon : Le mauvais positionnement, la mauvaise direction et la mauvaise forme du système d'obturation interne dans le moule de coulée sous pression peuvent entraîner un écoulement turbulent du métal en fusion, augmentant ainsi le risque d'érosion.

- Refroidissement inadéquat : Si les zones de turbulence du métal en fusion à l'intérieur du système de fermeture ne sont pas suffisamment refroidies en raison des conditions de coulée, l'effet d'érosion sur la surface du moule peut s'en trouver exacerbé.

Fissuration des pièces moulées sous pression

Inspection visuelle :

Lorsque le composant moulé sous pression est immergé dans une solution alcaline, les zones fissurées apparaissent en gris foncé. L'endommagement de la matrice métallique et l'ouverture des fissures peuvent être de nature linéaire ou ondulée. Ces fissures sont étroites et allongées, et elles ont tendance à se propager ou à s'agrandir lorsqu'elles sont soumises à des forces externes.

Causes des fissures :

- Questions relatives à la composition des alliages :

- Teneur en fer excessive ou teneur en silicium insuffisante dans l'alliage.

- La présence d'impuretés nocives dans l'alliage à des niveaux élevés peut réduire la ductilité de l'alliage.

- Alliages aluminium-silicium ou alliages aluminium-silicium-cuivre à forte teneur en zinc ou en cuivre.

- Alliages aluminium-magnésium avec une teneur en magnésium trop élevée.

- Questions relatives au processus de coulée :

- Temps de rétention du moule court et temps de maintien de la pression réduit.

- Parties de la pièce moulée présentant des variations significatives de l'épaisseur de la paroi.

- Déséquilibre des forces :

- Force de serrage localisée excessive, entraînant des forces inégales lors de l'éjection.

Naviguer dans la complexité du moulage sous pression

Il existe de nombreux autres types de défauts de moulage sous pression, et nous aurons l'occasion d'expliquer soigneusement chacun d'entre eux à l'avenir. Chez Prototool, nous sommes fiers de notre expertise en matière de services de moulage sous pression. Notre équipe qualifiée peut corriger divers défauts afin de garantir que le produit final soit d'une qualité et d'une durabilité optimales. Nous nous engageons à être excellents et à toujours nous améliorer, ce qui fait de Prototool un partenaire fiable pour vos besoins en matière de moulage sous pression. Faites-nous confiance pour maîtriser les complexités de ce processus et obtenir des résultats exceptionnels à chaque fois.