Moulage par injection est une pierre angulaire de l fabrication de "pièces en plastiqueLa Commission européenne a mis en place un système de gestion de l'information, qui joue un rôle essentiel dans diverses industries. De matériel médical à intérieurs d'automobiles, boîtiers électroniques à articles ménagers courantset au-delà, l'omniprésence des pièces moulées par injection est indéniable.

Le processus consiste à faire fondre le plastique brut dans un machine de moulage par injectionLe produit est ensuite moulé, puis refroidi et solidifié, ce qui permet d'obtenir des composants aux formes complexes.

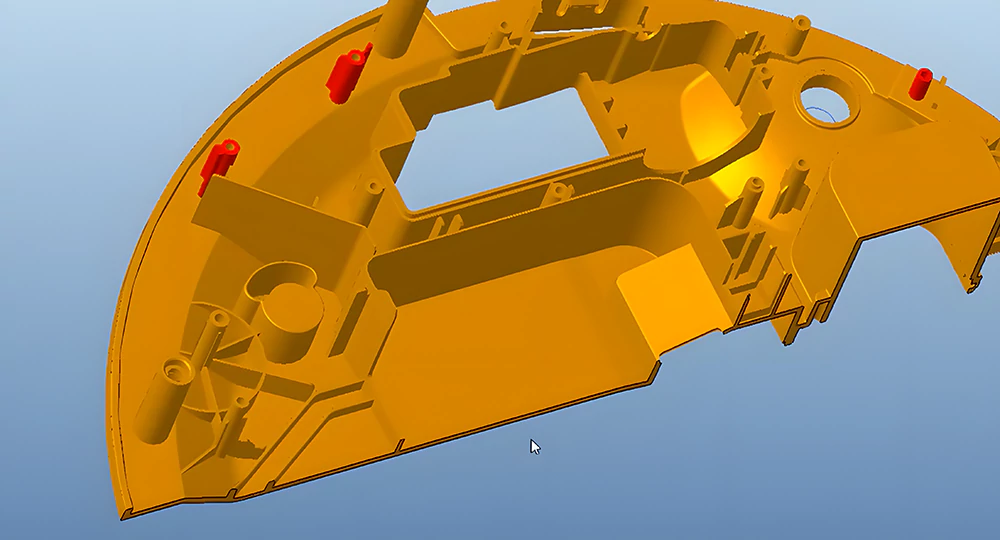

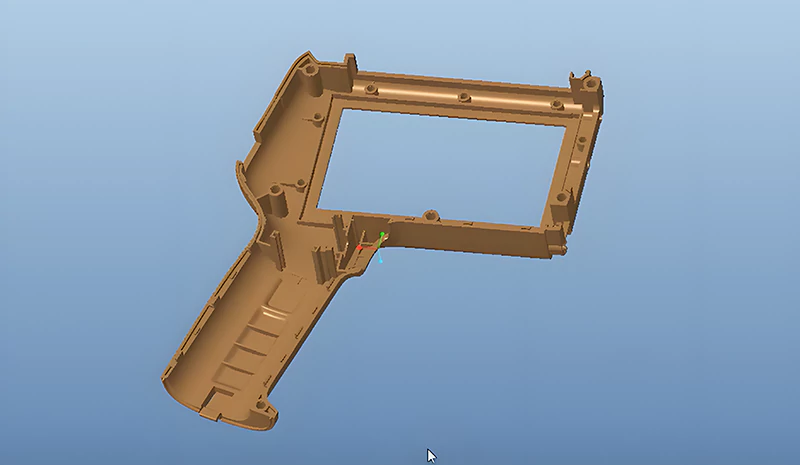

La complexité de la conception des pièces en plastique exige une attention méticuleuse à différents facteurs, notamment les exigences fonctionnelles, la sélection des matériaux et les considérations structurelles. Parmi les éléments clés de ce processus de conception, citons épaisseur de la paroiLe projet, les textures, les côtes, et, notamment, patrons.

Servant de points de fixation et d'assemblage, les bossages sont généralement des projections cylindriques dotées de trous stratégiquement placés pour les vis ou les inserts filetés. Il est primordial de veiller à l'efficacité de leur conception, qui exige des rayons de base généreux pour la solidité et une grande dépouille pour un démoulage sans heurts.

Ce blog se penche sur les lignes directrices fondamentales pour conception du patron dans les pièces moulées par injection, afin d'améliorer la moulabilité, de prolonger la durée de vie des moules, d'augmenter la longévité opérationnelle des pièces et de réduire les coûts de fabrication.

Conception des patrons : Un bref aperçu

En plastique conception de pièces mouléesun élément crucial qui demande de l'attention est le concept de conception du patron. Qu'est-ce qu'un bossage dans les pièces moulées ? À la base, un bossage est une caractéristique structurelle - une projection cylindrique comportant des trous stratégiquement placés dans les composants moulés.

La fonction première des bossages consiste à fournir des points de fixation pour les vis, les attaches ou d'autres éléments d'assemblage essentiels. Ces caractéristiques jouent un rôle essentiel pour faciliter les processus d'assemblage tout en garantissant l'intégrité structurelle du produit final.

Il est indispensable de comprendre et de maîtriser la conception des patrons pour optimiser la fonctionnalité et la fabricabilité des pièces moulées en plastique.

Éléments de conception du patron

La conception d'un bossage efficace est essentielle pour l'intégrité structurelle des pièces moulées. Pour obtenir une résistance optimale sans compromettre la conception globale, plusieurs éléments clés doivent être soigneusement pris en compte :

Rapport d'épaisseur

L'épaisseur de la paroi des bossages ne doit pas dépasser 60 % de l'épaisseur de la paroi principale de la pièce. Il est essentiel de trouver cet équilibre pour garantir la résistance du bossage sans compromettre l'intégrité structurelle globale de la pièce moulée.

Ratio du rayon de base

La stabilité et la prévention du gauchissement au cours de la fabrication dépendent fortement du ratio du rayon de base. Le rayon de base doit représenter au moins 25 % de l'épaisseur de la paroi principale, ce qui constitue une base solide. Cela correspond à un diamètre de base d'au moins 50 %, ce qui contribue à la résilience globale du bossage.

Connexion aux murs adjacents

Les bossages doivent toujours être reliés aux parois adjacentes par des nervures ou des goussets. Cette connexion stratégique permet d'éviter la création de sections épaisses, minimisant ainsi le risque de déformation au cours du processus de fabrication. Une conception réfléchie garantit une intégration parfaite des bossages dans la structure globale de la pièce.

Ratio du filet à la base

En tant que point d'attache entre deux surfaces, la base des bossages nécessite une rapport de congé pour plus de solidité. Cette mesure préventive protège contre les contraintes potentielles induites par l'insertion de vis ou d'autres pièces, garantissant la résilience et minimisant le risque de fracture.

L'incorporation d'un rapport de congé est une étape critique dans l'amélioration de la longévité et de la fiabilité du bossage à l'intérieur de la pièce moulée.

10 lignes directrices critiques pour la conception des patrons de pièces moulées en plastique

1. Rayon minimal à la base du bossage

La mise en œuvre d'un congé avec un rayon minimum spécifique à la base d'un bossage est impérative pour atténuer la concentration de contraintes. Ce rayon est placé stratégiquement à l'intersection du bossage et de la paroi nominale, ce qui permet de réduire efficacement les contraintes et d'améliorer l'intégrité structurelle globale.

Bien que le rayon assure la solidité, il doit être soigneusement contrôlé pour éviter les sections épaisses, en équilibrant le soutien structurel et la facilité de fabrication. La fourchette recommandée pour ce rayon de base est de 0,25 à 0,5 fois l'épaisseur nominale de la paroi, ce qui garantit des performances optimales pendant le processus de moulage.

2. Espacement entre les boss

L'emplacement stratégique des bossages est crucial pour éviter la création de zones minces qui posent des problèmes dans le processus de refroidissement. Le maintien d'un espacement approprié entre les bossages, idéalement au moins deux fois l'épaisseur nominale de la paroi, est essentiel pour un refroidissement efficace et une amélioration de la qualité.

La proximité entre les patrons peut entraîner des difficultés de refroidissement, affectant la productivité et l'efficacité de l'entreprise. durée de vie des moules. Un espacement correct est essentiel pour assurer un refroidissement uniforme et améliorer la longévité du moule.

3. Rayon à la base du trou dans le bossage

L'introduction d'un rayon à la base du trou d'un bossage sert plusieurs objectifs, notamment celui d'éviter angles vifs et concentration de contraintes. Cette caractéristique facilite le processus de moulage et contribue à réduire les contraintes, assurant ainsi la longévité de la pièce moulée.

Le rayon recommandé à la base du trou dans le bossage est compris entre 0,25 et 0,5 fois l'épaisseur nominale de la paroi, ce qui permet de trouver un équilibre entre la facilité de fabrication et la réduction des contraintes.

4. Tirant d'air minimal pour le diamètre extérieur du bossage

Pour faciliter l'éjection du moule, il faut que le bossage ait un tirant d'air adéquat. diamètre extérieur (OD). Ce tirage, généralement supérieur ou égal à 0,5 degré, facilite un processus de démoulage en douceur.

Une dépouille adéquate sur la surface extérieure du bossage permet non seulement de rationaliser la fabrication, mais contribue également à l'efficacité du processus de moulage par injection, en minimisant les problèmes de production.

5. Tirant d'eau minimum pour l'identification du patron

Les considérations de conception nécessitent souvent une conicité minimale sur le diamètre intérieur (ID) d'un bossage pour un engagement correct avec les fixations.

Il est recommandé d'avoir un tirant d'air supérieur ou égal à 0,25 degré sur les parois intérieures du bossage, ce qui permet d'assurer la continuité de l'opération. démoulage et la mise en place d'un ajustement sûr pour les fixations. Cette ébauche sur le diamètre intérieur contribue à la fois à la fabricabilité et à la fonctionnalité de la pièce moulée finale.

6. Rapport entre la hauteur du bossage et le diamètre extérieur

Il est essentiel de trouver le bon équilibre entre la hauteur du bossage et le diamètre extérieur (DO) afin d'éviter des effets indésirables. masse du matériau et sections épaisses à la base.

Avec une hauteur recommandée de moins de trois fois le diamètre extérieur, cette directive de conception permet un refroidissement efficace, une réduction des émissions de gaz à effet de serre et une amélioration de la qualité de l'air. durée du cycleet la précision dimensionnelle des trous forés. Une bonne rapport entre la hauteur et le diamètre extérieur est essentielle pour une performance optimale des pièces.

7. Rayon minimal à l'extrémité du bossage

Pour supporter des charges variables dans des conditions de service, il est essentiel de prévoir un congé avec un rayon minimum spécifique à l'extrémité d'un bossage. Cette caractéristique de conception réduit efficacement la concentration des contraintes et améliore la durabilité et la durée de vie globales de la pièce moulée.

Le rayon minimum recommandé à la pointe contribue à la résilience globale du bossage dans différents scénarios de charge.

8. Chanfrein au sommet du bossage

Incorporer un chanfrein au sommet d'un bossage est un avantage pour les fixations au cours du processus d'assemblage. Cette caractéristique de conception assure un engagement et un alignement en douceur pendant l'assemblage, ce qui rationalise le processus de fabrication.

Le chanfrein au sommet du bossage contribue à la facilité d'assemblage et à la qualité globale de la pièce moulée finale.

9. Épaisseur de la paroi du bossage

Pour maintenir une épaisseur de paroi idéale pour les bossages, environ 60 pour cent de l'épaisseur de la paroi est nécessaire. paroi nominaleIl est essentiel de prévenir les problèmes tels que vides, marques d'évieret des temps de cycle prolongés.

Si le dépassement de cette épaisseur peut entraîner des problèmes de fabrication, il peut être envisagé d'ajuster l'épaisseur de la paroi pour les bossages situés dans des zones non visibles, afin de tenir compte des contraintes accrues imposées par les vis autotaraudeuses. Il est essentiel de trouver le bon équilibre dans l'épaisseur de la paroi pour obtenir des performances optimales de la pièce.

10. Patron autonome

Il est recommandé de réaliser un carottage pour les bossages et autres sections épaisses afin d'assurer un flux de matière uniforme et une bonne répartition des charges. La fixation du bossage à la paroi latérale améliore la rigidité et l'écoulement de la matière, contribuant ainsi à l'intégrité structurelle globale de la pièce moulée.

Cette considération est cruciale pour améliorer les performances et la fabricabilité des pièces.

Défis et solutions en matière de conception de patrons

Une mauvaise conception des patrons pose des problèmes qui peuvent avoir un impact significatif sur l'esthétique et la fonctionnalité des pièces moulées. Quels sont ces problèmes ? Comment les résoudre ? Voyons cela ci-dessous.

Marques d'évier et gauchissement

Défi

L'un des principaux défis que pose la conception des bossages est le risque d'apparition de marques d'enfoncement et de gauchissement. Lorsque les bossages sont mal conçus, soit parce qu'ils sont trop épais, soit parce qu'ils ne sont pas suffisamment renforcés, ils se refroidissent à des vitesses différentes de celles des zones environnantes.

Cette disparité de température peut entraîner des marques d'enfoncement inesthétiques, créant des dépressions sur la surface, ainsi qu'un gauchissement, entraînant une déviation de la pièce par rapport à sa forme prévue.

Solution

Pour relever ce défi, il faut optimiser l'épaisseur de la paroi des bossages et incorporer des nervures de renforcement. Une épaisseur de paroi adéquate garantit un refroidissement uniforme, minimisant ainsi le risque de marques d'enfoncement et de gauchissement. Les nervures de renforcement sont essentielles pour répartir uniformément les contraintes sur le bossage, prévenir les déformations localisées et améliorer l'intégrité globale de la pièce.

Impact sur le temps de refroidissement et le temps de cycle

Défi

Les bossages influencent directement le refroidissement et la durée des cycles pendant le processus de moulage. Lorsque les bossages sont trop épais ou mal conçus, ils peuvent retenir la chaleur, ce qui prolonge les temps de refroidissement et de cycle.

Cela ne ralentit pas seulement le processus de fabrication, mais conduit également à l'augmentation des coûts de production.

Solution

L'atténuation de l'impact sur le refroidissement et les temps de cycle implique des ajustements stratégiques des canaux de refroidissement à l'intérieur du moule. L'optimisation de la conception globale du moule, en accordant une attention particulière à l'emplacement des bossages, peut minimiser les effets négatifs sur le refroidissement et les temps de cycle.

Choix de matériaux et compatibilité limités

Défi

Le matériau choisi pour les pièces moulées influe considérablement sur la conception du bossage. Le choix d'un matériau incompatible peut soumettre le bossage à des contraintes excessives, susceptibles d'entraîner des fissures ou des défaillances.

Solution

Pour relever ce défi, il faut sélectionner les le matériau adéquat pour la conception du patron. Optez pour un matériau présentant la solidité, la rigidité et la résistance chimique nécessaires pour que le bossage puisse supporter les charges et les conditions environnementales.

La sélection des matériaux est cruciale pour obtenir des patrons durables et fiables dans les pièces moulées.

Conclusion

Les bossages des pièces moulées par injection sont des éléments cruciaux qui servent d'ancrage, de support et facilitent la fiabilité de l'assemblage. Ces composants jouent un rôle crucial en garantissant l'intégrité structurelle et les performances optimales du produit final.

Il est impératif de respecter les règles fondamentales de conception pour produire des pièces en plastique dotées de bossages robustes, fonctionnels et visuellement attrayants.

Pour ceux qui recherchent des pièces moulées de qualité supérieure avec un patron fiable, Prototool apparaît comme le choix optimal. Notre services de moulage par injection sont soutenus par une équipe expérimentée qui s'engage à répondre à vos besoins spécifiques. Vous souhaitez en savoir plus ? Prenez contact avec nous dès aujourd'hui !