一方 射出成形金型 金型の設計と製造は難しいが、その本質的な概念は簡単に理解できる。金型は2つの面で構成され、片方の面には キャビティとコア プラスチックが射出されるセット。プラスチックは、その名の通り、ランナープラスチックを供給するスプルーを介して金型に射出され、ゲートを通って金型のキャビティに入る。射出成形のゲートは、キャビティ/コアへのプラスチックの文字通り入り口であり、金型を左右する。金型が小さすぎると充填されず、大きすぎるとプラスチックのせん断が難しくなります。

このガイドでは、射出成形ゲートに関連するすべてのことについてお話します。続きを読む

射出成形ゲートとは?

射出成形では、ゲートは、金型チャンバーへのプラスチック溶融物の流れを調整するために使用される、戦略的に配置された小さな開口部です。適切な射出成形用ゲートを使用することで、成形品の品質を保証することができます。

射出成形工程における溶融プラスチックの量、圧力、温度は、ゲートの種類、位置、寸法、材質、金型の種類などのパラメータに影響される。 射出成形金型のゲートデザイン は、複雑なプラスチック部品を作るために様々な分野で使用されている。

射出成形ゲートの基礎知識

ゲートは金型分離ラインに沿って、またはキャビティ全体に戦略的に配置することができます。これらの穴は広かったり狭かったりし、フロー制御を助けるために直径が先細りであったり一定であったりします。ゲートは金型から突出しているため、奥行きがあります。金型コストは、キャビティ内のゲートの数やその複雑さによって影響を受けます。サイクルタイムや部品の外観もゲートの影響を受けます。

ほとんどの溶融プラスチック材料は、射出成形中に金型キャビティ内で冷却固化し、完成部品を形成する。一部のプラスチックはゲートで硬化し、部品の表面からはみ出します。余分な材料を取り除く脱ゲートは、部品の品質にとって非常に重要であり、手動または自動で行うことができます。

ゲートのトリミング手動と自動の比較

のような製造サービス・プロバイダーが使用する高度な技術により、このような製造サービスを提供することができる。 プロトツールゲートが自動的にトリミングされるため、人間の作業は不要である。その代わり、部品が取り除かれると、余分なゲート材料がランナーから剪断されます。

ゲートには手動式と自動式があり、自動式が最良の選択肢のように見えるかもしれないが、必ずしもそうではない。この両方のゲートに関係する、さらなるタイプ/設計について説明しよう:

手動でトリミングするゲートタイプ:

エッジゲート

平らな部品には、エッジゲートやコンベンショナルゲートが好まれる。それはなぜか?最も一般的でわかりやすい射出成形用ゲートのデザインは、エッジゲートだからです。多くの場合、ワークピースの端に配置され、その名の通り、境界線に目に見えるマークを形成します。断面積が大きく、溶融プラスチックがキャビティに流れ込みます。

ダイレクトまたはスプルー・ゲート:

大型の円筒形成形品には、ダイレクト・ゲートまたはスプルー・ゲートが装着される。射出成形の最も典型的なゲート設計の一つは、ダイレクト/スプルータイプです。大量のプラスチックを素早く射出することができる。 スプルー射出圧力が低いほど、射出時間は短くなる。ほとんどの場合、射出圧力は低く、射出時間は短い。 給餌時間 が必要である。ダイレクトゲート近傍の高い引張応力は、最小限の設計労力で利用できる。

ディスクまたはダイヤフラムゲート:

これらのゲートは、同心度を必要とする円形や円筒形の要素に利用される。さらに、射出成形用ゲートは、しばしば取り外しが難しく、切削加工にコストがかかる。ダイアフラムゲートとスプルーゲートは、どちらもゲートの下から先細りになっているため、同じように見えます。これらのゲートは通常、角張った形状の成形部品に使用されます。射出成形プロセスの温度、速度、圧力が射出成形品の品質に影響を及ぼす可能性があるとしても、ダイアフラムゲートは、成形品のウェルドラインや巻き付き形状の発生を効果的に低減します。

ファン・ゲート:

大口径で 異なる厚さ.大きな部品や壊れやすい金型部分への迅速な充填を可能にする。ファンゲートは、その名の通り、扇のような形をしています。金型は、このゲートによって作られた広い開口部からキャビティに入ることができます。ゲートは徐々に広がり、ランナーから金型キャビティの方向に向かって扇形になり、厚さは一定に保たれます。巨大な部分への一貫した流れを作るためによく利用される。

カシュー・ゲート:

カシュー・ゲートは木の実のような形をしている。メーカーは、ゲートを取り外す際に外観が損なわれる可能性のある製品にこのタイプのゲートを使用する。カシューゲートは湾曲しているため、成形品を傷つけたり変形させたりすることなく引き抜くことが難しい。

追加のゲートタイプ/プロパティ:

- ゲートの断面は長方形で、部品とランナーの間にテーパーを付けることができる。

- スプルーは、材料をキャビティに素早く送り込む。

- タブゲートは、せん断応力を最小限に抑えた薄くて平らな部品に利用される。これらのひずみは、タブ状の構造によってゲート領域に限定されます。

- リングゲートは、金型に充填するために均質なチューブ状の延長部に入る前に、材料を自由に流動させる。

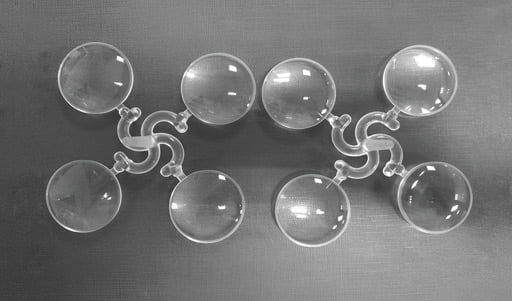

- スポークゲートは、中央に十字のある球状のゲートである。管状の部品を作るのに利用されるが、正確な同心度を得るのは難しい。

自動的にトリミングされるゲートタイプ:

ホット・チップ・ゲート:金型キャビティへの均一な流れで、円錐形や球形の成形が可能です。プラスチックがキャビティに入るまで溶融状態を維持するホットランナーシステムに採用されています。

ピン・ゲート これらのゲートは 速流動性樹脂 部品の外観が重要な場合に使用される。分離ラインの両側に残すことができない商品によく使用される。ピンゲートは多くの場合、金型のB面の 排莢桿.ピンゲートは、ランナーチャンネルが別のランナープレートに配置された3プレート金型に適している。ゲートポイントは非常に小さいので、射出金型の開口部はそれを切り取ることができます。ランナーが巨大なため、スクラップ率が高いのが欠点である。

サブマリンまたはサブゲート:これらのゲートは先細りの溝があり、ゲートの欠陥を隠すのに役立つ。これらの開口部はトンネルゲートとしても知られている。海底またはトンネル射出成形用ゲートは、通常、射出成形用ゲートの下に位置する。 モールドパーティングラインこれにより、部品排出時の自動トリミングが可能になる。これは、パーティングライン付近でキャビティに合流する細いチューブを使い、仕切り線の下から空洞に充填するものです。同様に、抜き勾配をつけることで、完成したプラスチック部品を割らずに排出しやすくなります。

射出成形ゲートの設計に関する考察:

- ゲートの配置

いくつかのゲートはトリッキーな位置にあるため、特定のエリアを分離するのは他のエリアよりも難しい。同様に、特定のゲートを閉じる順序によって、成形品に奇形やスジが生じる可能性があります。そのため、射出成形の設計では、ゲートの位置に細心の注意を払う必要があります。

- ゲートサイズ

射出成形を行う場合、ゲート寸法は、金型が機械を通過するたびに正しい剪断ができるように十分大きくなければならない。ゲートの寸法は、金型が正しく充填されるようなものでなければならない。剪断加熱率は、断面が小さいゲートほど高くなる。しかし、ゲートの断面が小さすぎたり大きすぎたりすると、不用意に流動圧力を上昇させる可能性がある。したがって、最大の効果を得たいのであれば、適切な大きさのゲートを利用すべきである。

- コンポーネントの形状と表面

さまざまな形状の部品を成形し、特定の仕上げを目指す場合は、特定のゲート設計を選択することをお勧めします。例えば、カシューゲートのデザインは、部品全体に滑らかで均質な表面仕上げを提供するため、小さな部品の作業に最適です。

その結果、部品に最適なゲートと、達成したい表面仕上げを確立する必要があります。複雑な設計の場合、完成したプラスチック部品の排出を妨げるアンダーカットなどの特性も考慮する必要があります。

考慮すべきその他の要因注入率と注入時間

ゲートを介してプラスチックを高速で射出すると、摩擦によって温度が上昇し、さらに十分な熱が加わると、プラスチックの分子構造が損なわれる可能性がある。しかし、劣化を防ぐために射出速度を遅くすると、ウェルドラインが発生し、製品の機械的強度が低下する可能性がある。さらに、サイクルタイムが遅くなると、毎時生産される部品数が少なくなり、加工コストの上昇につながる。

射出成形機 射出速度とゲートサイズの最適レベルを特定するために、相対粘度対せん断速度曲線を利用する。射出速度を上げるべきか下げるべきかを決定する要因は、ゲートサイズだけではないからである。

結論

射出成形金型のゲート設計は、プラスチック金型の品質と生産性を保証する上で非常に重要です。適切なゲート設計は、優れた金型と欠陥のある金型の違いを意味します。適切な射出成形ゲート設計は、生産コストを下げ、サイクルタイムを最適化するのに役立ちます。

詳細やお問い合わせは、プロトツールまでお気軽にご連絡ください。