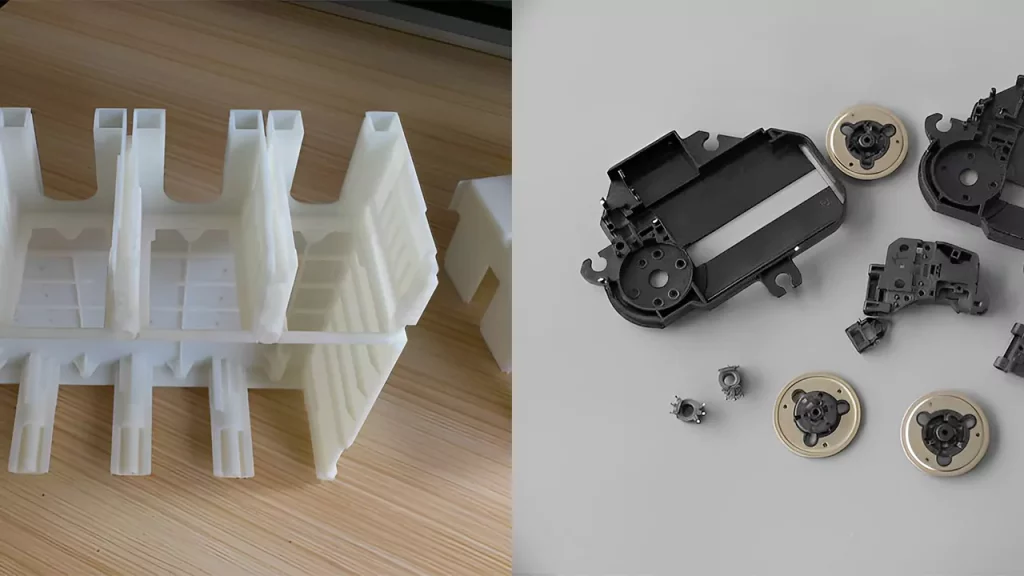

あなたのプロジェクトでは、おそらくすでに制作方法の候補を検討していることだろう。では、どの製造方法がベストなのでしょうか?3Dプリントと射出成形、その理由は?

この詳細なガイドでは、次のいずれかを選択するのに役立ちます。 射出成形 そして 3Dプリンティング 2つのプロセスを比較対照し、それぞれの長所と短所を浮き彫りにすることで、あなたのプロジェクトに生命を吹き込む。

正しい製造業の選択

3dプリンティングと射出成形は、どちらも優れた製造方法ですが、非常に異なっており、さまざまなプロジェクトを完了するのに役立ちます。これは完全にあなたの要件に依存します。射出成形の方がより専門的であるように見えても、状況は変わりつつあり、3Dプリントは実行可能な代替手段となってきており、極めて正確なパーツを作成できるようになってきている。

この2つの戦略は、ラピッドプロトタイピングと製造工程に役立ちます。どちらにも利点があるが、あなたの製造工程に利益をもたらすのはどちらだろうか?そのためには、まずこれらのプロセスが何であるかを理解する必要がある。

定義

- 射出成形:

射出成形は、何十年も使われている一般的な工業的手法で、金型の空洞に溶融材料を注入して製品を作る。この製造工程では、金型に溶融材料を注入し、冷えると固化して製品を成形する。

- 3Dプリンター

その一方で アディティブ・マニュファクチャリング3Dプリンターとは、物体を1層ずつ積み上げていくものである。この方法では、製造プロセスを開始するために3Dファイルが必要であり、金型は不要である。最近では、さまざまな3Dプリント技術や素材を手に入れることができる。

メリット

- 射出成形の利点

大量生産に関しては、射出成形には多くの利点がある。その精密さと再現性により、工程は合理化される。射出成形では、プラスチックから金属までさまざまな材料を使用できるため、多種多様な品質のものを作ることができます。

射出成形は、大規模な製造に特に有効である。この方法は、複雑な輪郭や装飾を持つ製品を作るのに理想的です。利用可能な多くのオプションの中から適切な材料を選択することにより、部品の強度、柔軟性、その他の物理的特性を用途に合わせて調整することができます。

- 3Dプリンティングの利点

アディティブ・マニュファクチャリングを射出成形のような従来の方法と比較すると、その多くの利点が明らかになる。まず、反復的な設計に適しているため、プロジェクトがまだ進行中であれば、この方法が適している。

長い間ね、 ラピッドプロトタイピング は3Dプリンターの理想的な用途と考えられていた。しかし、技術が向上し、より信頼できるようになったため、もはやそうではありませんし、しばらくはそうではありませんでした。にもかかわらず、プロトタイピングは、他の技術よりも迅速で無駄が少ないので、その長所の1つです。

再度印刷する前に、簡単な印刷でアイデアをテストし、3Dモデリング・ソフトウェアで必要な調整を行うことができます。その後、印刷し、出版用に提出する前に作品を再チェックすることができます。製品のデザインを改良する際、このような適応性により、時間とコストの両方を節約することができます。

3Dプリントでは、材料を無駄にすることはほとんどない。必要なのは、作業に必要な数の材料だけです。これは、以下のような従来の製造技術と比べて大きなプラスである。 コンピュータ数値制御 (CNC)機械加工と射出成形。

オンデマンドでデザインを印刷できれば、手元に余分な材料を持たずに済むため、コストがかさむこともありません。完成品をオンデマンドで印刷すれば、倉庫管理やサプライチェーン管理が不要になるため、これらの問題が解消されます。

その違い:

製造工程が優れているかどうかについては、射出成形と三次元印刷にはそれぞれ有利な説得力がある。とはいえ、すべてはあなたが心に描いている要件に依存します。3D印刷と射出成形のどちらの方法にも、独自の利点と有利な特徴があります。それには次のようなものがある:

- コスト差:

射出成形法には高価な機械が必要な場合が多く、数十万ドルに達する機械もある。一方、優れた品質のものに投資すれば、何年も、あるいは何十年も使い続けることができます。

自営業や商品開発をしている人は、購入することが最も生産的な財源の使い方ではないことに気づくかもしれない。自分で購入したいと思うようなものではない。とはいえ、もっと経済的な解決策がある。射出成形を専門とするサービス・プロバイダーを雇うことだ。

製品のために特別に作られた金型が必要なことも、コスト高を招く要因だ。これは、総費用に数千ドルまたは数万ドルを追加する可能性があります。

3Dプリンターによる立体物の印刷は、射出成形よりもはるかに手頃な価格である。まず、プリンターははるかに手頃な価格です。さまざまな可能性から選ぶことができるため、生産に携わるか趣味に携わるかにかかわらず、要件を満たし、プロジェクトを完成させるのに最適な製品を見つけるのに苦労することはないはずです。3Dプリンターの価格は数千ドルになることが多いですが、特注の型を作る必要がないため、追加の初期費用はかかりません。

同様に、現在では射出成形に加えて3Dプリントサービスを提供する企業もいくつかある。この方法は、発生するコストが機械と材料の使用に関連するものだけであるため、さらに経済的である。一方、現在生産されている新しいプリンターでは、小規模の工業会社でも独自の装置を手に入れることが可能だ。

- タイミングの違い:

3dプリンティングと射出成形の1つの製品サイクルを完成させるのにかかる期間といえば、射出成形が最も時間がかからない手順だ。しかし、金型の開発、製造、完成にはかなりの時間がかかるため、これがプロセスのすべてではない。

オーダーメイドの金型 スチールやアルミからの加工には、数週間から数ヶ月かかることがある。サービス・プロバイダーに頼る場合、割り当てられた機械時間を待つよう要求されることもある。このように、いくつかの考慮事項があるため、納期は通常よりも大幅に長くなる。しかし、一度すべてが整理されれば、あなたの役割を果たすのにそれほど時間はかからないはずです。

3Dプリントのプロセスには、リードタイムは必要ありません。手持ちのソフトウェアを使って設計が完了したら、すぐに作業に取りかかることができます。コンポーネントのプリントには時間がかかりますが、ほとんどの場合、数時間かかります。

- 体積の差:

射出成形と3Dプリンティングが大きく異なるのは、製造量である。射出成形は依然として大量生産に適した方法であるが、3Dプリンティングは設備や使用する材料を大幅に節約できる。

射出成形は、一度に数万個以上のロットを生産する場合に使用する技術です。このような高い生産率では、理想的な金型を製造し、機械を購入するための金銭的投資は、それ自体でペイするはずです。

一方、3Dプリンティングは、少量から中量の要求には優れた選択肢である。このカテゴリーで最も説得力のある例は、プロトタイピングとオンデマンド生産である。お財布に優しいプロトタイピングの方法を探している場合、これは最も効果的なアプローチです。

また、必要なときに必要な分だけプリントできるので、保管量を減らすことでコストを削減することもできます。また、3Dプリンティングの技術も進歩し、モデルを合理的に生成できるようになりました。

どう使い分ける?3Dプリンティングと射出成形の比較:

射出成形:

射出成形という技術は、特殊な装置を使わなければ使えない。射出成形を採用するには、特定の専門機械が必要です。 材料ホッパー射出成形機、射出ラム、加熱装置はすべて、これらの射出成形機の一部である。

射出成形法のための金型を作ることは、試作の選択肢を狭める高価な作業です:金型は、何度も作り直す必要があるたびに、かなり高価になります。金型は多くの場合、鋼鉄で構成されているため、調整が難しく、プロトタイプの開発に適していません。

しかし、大量に生産するのであれば、有効な選択肢である。このプロセスには、まだ高い 射出成形金型費用 そして、必要なターンアラウンド・タイムが長い。

3Dプリンター

用途の点で、3Dプリンティングは射出成形とは異なる。積層造形には数多くの用途がある。3Dプリント用フィラメントが必要な場合は、FDM (溶融堆積モデリング).SLS(選択的レーザー焼結)3Dプリンタなど、より大型でプロフェッショナルな3Dプリンタを購入することもできます。しかし、産業用3Dプリンターの購入は、企業にとって高額な投資となり、その価値がないかもしれません。

あるいは、Prototoolのような3Dプリントサービスプロバイダーを利用することもできます。これらのサービスプロバイダーが使用する3Dプリント技術は、金属からプラスチック、樹脂に至るまで、あなたの最高のアイデアをすべて作成するお手伝いをします。専門業者にサービスを依頼する場合、Multi Jet Fusion、CLIP(DLS)、DMLS、3Dプリンティングなど、複数の技術から選択できます。

結論

最終的には、お客様の要件によって、次のようなプロセスや技術が決定されます。 3Dプリンティングと射出成形の比較.どちらにもそれぞれの利点、特徴、成果があります。しかし、この2つの方法をミックスすることで、それぞれの得意分野を最大限に生かすことができる!