Flashは、以下のような欠陥の中で最も頻繁に発生するものの1つである。 射出成形.プラスチックの薄い層は、2つの異なる金型表面が出会って境界を作るときに形成される。このような場所では、成長やその他の特性に違いがあり、バリが発生するリスクが高まる可能性があります。射出成形のバリ管理は簡単な手順だが、さらなる資源を必要とし、工程全体の効率を低下させる。加えて 射出成形のバリ取り手作業または機械的にバリ取りを行う「バリ取り」は、製品の品質に悪影響を及ぼすだけでなく、金型にダメージを与え、追加コストやその他の損失をもたらす可能性があります。射出成形を用いたプロジェクトでは、バリ不良を徹底的に排除することに重点を置かなければならない。

最小限に抑えるために 射出成形フラッシュそのためには、まず問題の原因を特定し、的を射た戦略を採用することによって、その原因に効率的に対処することが不可欠です。このエッセンシャルガイドでは、フラッシュ射出成形の原因と予防について見ていきます。.

内容

I. 射出成形フラッシュとは?

II. 射出成形におけるバリ発生の原因は何ですか?

III. 射出成形でバリが出ないようにするには?

IV. 結論

射出成形フラッシュとは?

と不思議に思うだろう。 フラッシュは射出成形.さて、あなたは正しいページを開いた。

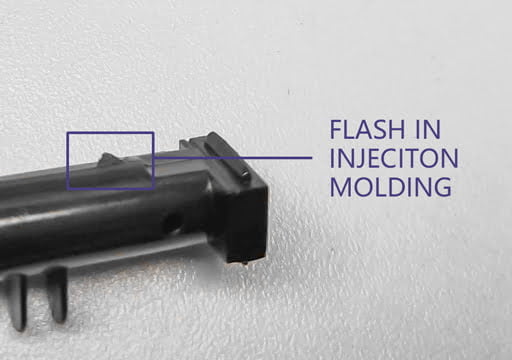

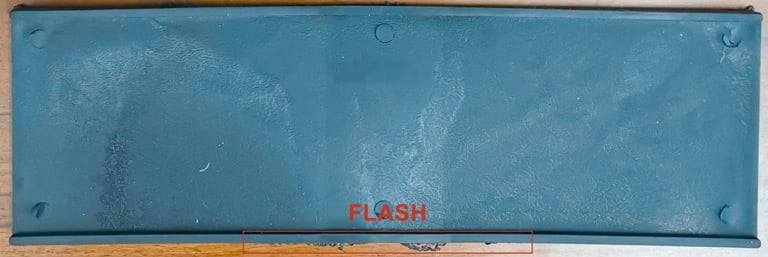

について 欠陥 射出成形のバリとして知られるこの現象は、成形品のパーティングラインや金型の端など、異なる形状や領域が接する部分に余分なプラスチックが発生した場合に起こります。フラッシュは、プラスチック成形の分離線上で最もよく発生することが多い。しかし、その影響は他の部分にも及ぶ。原因と影響は常に同じであるため、それがどこであるかは問題ではない。

業界のほとんどのメーカーは、成形部品に存在するフラッシュの量を大幅に削減しますが、それを排除することはできません。重要なのは、射出成形工程全体のコストです。しかし、ほとんどの企業は、価格、品質、美観のバランスをとることができます。

ある程度のバリが発生するのは成形プロセスの正常な構成要素であると考えられているにもかかわらず、過剰なバリが発生すると、部品の表面品質が損なわれ、部品の着座、嵌合、組み立てに支障をきたす場合があります。これは、バリが成形プロセスの副産物であるという事実によるものです。

射出成形におけるバリ発生の原因は何ですか?

このセクションでは、射出成形のバリが発生する主な原因について説明します。

- パーティングラインのミスマッチ

埃や塵のような環境汚染物質は、金型を開いたままにする可能性があり、パーティング・ラインの不一致の主な原因のひとつである。これが余分な材料を逃がし、引火欠陥の原因となる。さらに、金型の欠陥がこの問題の原因となることもある。使い続けた結果、このような問題が蔓延することも多い。

分離ラインのミスマッチによるフラッシングは、設備の老朽化や摩耗による漏れが原因かもしれません。金型が適切で、不純物の検査が済んでいても、型締圧力が適切に調整されていなかったり、形状が非常に複雑であったりすると、フラッシングが発生することがあります。空洞やその他の複雑な特性は、金型が受ける総圧力を増加させ、その結果、一部の領域で漏れや欠陥が発生する可能性があります。

- プロセス中の不適切な換気

射出成形は複雑な工程であり、温度、圧力、エアポケット、その他の特性など、さまざまな要因に注意を払う必要がある。例えば、閉じ込められた気泡の存在は、どのような成形においても重要な欠陥となる。 射出成形デザインこれは、部品の機械的性能と耐荷重性に影響する可能性があるためである。同様に、射出成形部品には最適な成形を可能にする温度範囲があります。ベントは、これらの部品が正しく作動し続けるために不可欠である。何か問題があれば、多くの欠陥が生じることになり、フラッシングもその一つである。

- 低クランプ圧

フラッシュは、包装工程と保管工程で発生する可能性がある。充填工程では、冷却工程で発生する材料の収縮が考慮される。最も簡単な方法は、冷却できるまで保持工程でシステム全体の圧力バランスを保ちながら、必要以上に注入することである。

いずれの場合も、クランプ圧力は正確に定義されなければならない。不適切なクランプ力は、分離ラインを乱し、流入した液体を逃がし、フラッシングを引き起こす可能性がある。

- スプルーブッシュの問題

スプルーブッシュは、溶融プラスチックの流れを金型内に導くため、金型の重要な部品です。時間が経つにつれて、射出圧力の力に耐えるために必要なサポートが失われ、その結果、機能が低下することがあります。このような場合、購入した射出成型部品にはキズが含まれることになり、その中でも最も典型的なものはフラッシングです。

- 粘度

工程段階とは別に、工程と流動特性によって射出成形のバリが発生する可能性がある変数がいくつかある。液体の流動性は粘度として知られており、この性質は射出成形プロセスにとって非常に重要である。溶融液の粘度が低いと、金型から流れ出しやすくなり、引火という形で欠陥が現れます。

- バレルとノズルの温度

射出成形品の粘度上昇、ひいては引火の増加には、圧力のほかにも要因があります。バレルとノズルの温度も影響します。温度上昇により粘度が低下するため、流体が漏れやすくなり、射出成形のバリが発生する可能性が高くなります。

- 過充填または計量

どのような射出成形の構成にも制約があり、それはサイズと形状によって決まる。金型内に溶融プラスチックが過剰に存在すると、射出圧力は必然的に型締圧力を超え、漏れが生じる。その結果、引火やその他の不具合が発生する可能性が高くなります。しかし、プラスチックは冷えると収縮するため、射出成形工程でショートショットが発生し、製品が未完成のままになってしまわないように、供給パラメーターを変更する際には注意が必要です。

- 高圧

手技中の圧力は、引火の危険性を高める主な要因の一つである。基本的な物理学の問題として、限られた空間で圧力が上昇すると、温度と流動特性の両方が上昇する。圧力の上昇とそれに伴う粘度の上昇は、引火を含む多くの望ましくない結果につながる可能性がある。そのひとつが引火である。

- 過剰包装

射出成形品は、設計上の課題や金型内の強力な経路の特徴により、バリが発生しやすい場合があります。固化した溶融液が少量であっても、狭い空間では材料の流れを妨げることがある。その結果、金型内に強い圧力が発生する。その結果生じる問題は、フラッシュ自体に限られるものではありません。しかし、反り、不均一な密度、その他多くの関連する懸念事項など、さらに多くの課題に対処しなければならなくなります。

射出成形でバリが出ないようにするには?

このセクションでは、次のような解決策を紹介する。 射出成形フラッシュ.

- 周波数変調

周波数変調あるいは 製造設計は、フラッシュの回避と低減の両方に不可欠です。例えば、プラスチック射出成形のルールでは、パーティングラインを平らな面ではなく、部品のエッジに沿って配置することが推奨されています。これは、物体の美観と機能性を高めるためである。これにより、継ぎ目の隠蔽が容易になり、フラッシュの可能性を最小限に抑えることができます。DFM分析は、工業用射出成形プロジェクトの基本的な部分になりつつある。射出成形では、専用のソフトウェア・ツールが結果をシミュレートし、流動特性を描写し、反り、バリ、熱流束のような一般的な問題を予測することができます。これらの小道具は、現在使用可能です。

- 射出速度を遅くする

工程変数を制御することは、射出成形で発生するバリ量を最小限に抑えるための効果的な方法です。射出速度は、混合物の粘度、圧力、温度に直接影響し、これらすべてが引火を発生させる可能性があります。工程の変数のほとんどが射出速度に関連していることから、この方法は、経験豊富な専門家が引火に対処する際にしばしば使用する最初のステップです。

- フラッシュ・フリー金型の仕様

フラッシュ・フリー金型の使用は、射出成形品からフラッシュを完全に除去するための、高価ではあるが効果的な方法である。最大の効果が得られるが、価格が高いため、多くの用途や組織には不適切である。

- 金型洗浄

金型内の汚れ、ゴミ、その他の不純物の蓄積は、分離ラインのミスマッチの主な原因である。加えて、金型の微小な空洞に混入した微粒子が過充填を誘発し、部品全体の欠陥を悪化させることもある。清潔でよく手入れされた金型を維持することは、こうした問題が発生する可能性を減らし、最大の成果をもたらすのに役立つだろう。

- メンテナンスとプロセス改善

一貫した信頼性の高い結果を得るためには、金型のメンテナンスと工程の強化が不可欠です。クランプによるトン数と圧力は、時に金型にダメージを与え、多くの部品の欠陥につながる特殊な変形をもたらすことがあります。

ヒント その他 射出成形の欠陥

結論

このガイドにより、射出成形のバリについて、またその対処法について理解を深めていただければ幸いです。フラッシュフリーの金型に投資することが問題外である場合、またはすでに金型を使っている場合は、部品設計を改良したり、金型のクリーニングやメンテナンスを手配したり、射出成形機メーカーに潜在的なプロセス改善について相談したり、別の機械に切り替えたりすることで、望ましい結果を得ることができます。