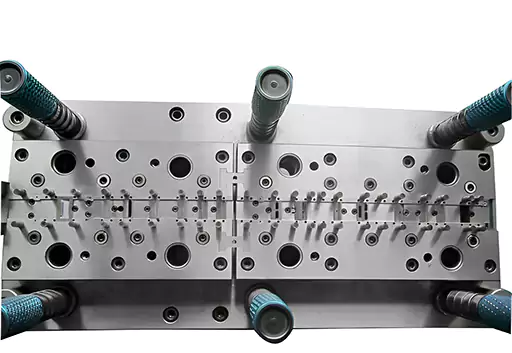

部品職人は通常、成形部品のタスクブックに基づいて金型設計のジョブブックを提供します。金型製造工程の論理性と一貫性を保証し、加工工程を最適化し、金型設計を改善するために、金型職人は金型設計ジョブブックを提供する。 金型製造 通常、各金型工場は、その工場に適合した工程標準を開発し、その工程標準には独自の 射出成形部品.

この記事では、一般的な射出成形部品、その用途、そして工場の機械加工プロセス全体でそれらを採用する際に考慮すべき点について説明する。

射出成形部品の種類:

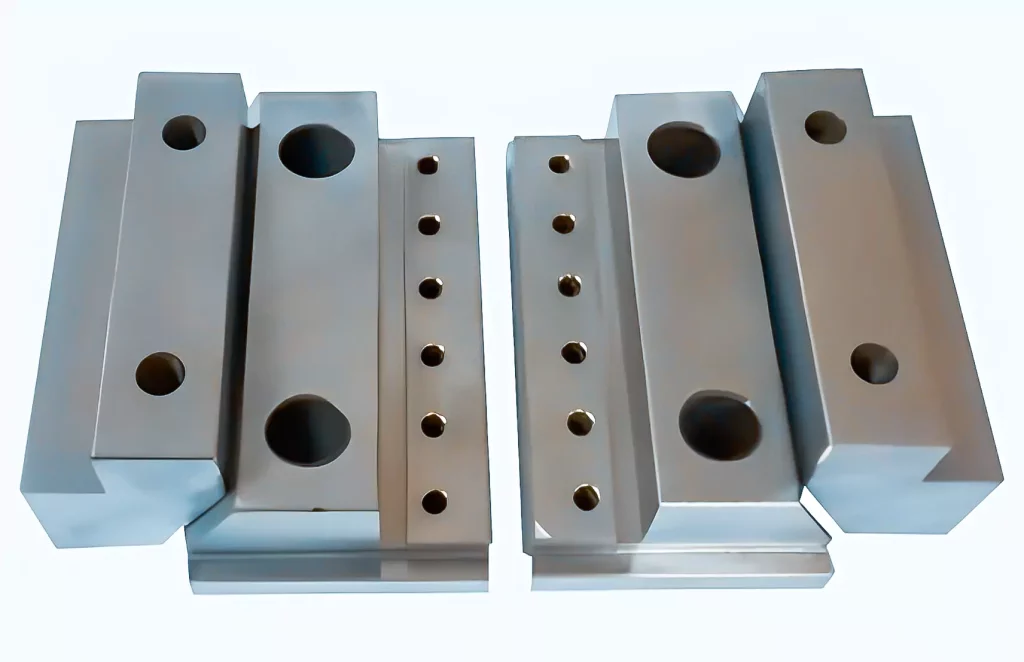

コアだ:

射出成形では モールドコア 成形品の内部形状やキャビティを形成するために使用される固形部品を指す。通常、硬化鋼で作られ、金型キャビティ自体とは別個のものである。金型コアは、金型キャビティとともに使用され、成形品の完全な形状を形成する。 成形品.

リフター

射出成形用金型リフターは、射出成形プロセス全体を成功に導くために不可欠な部品である。それはなぜか?リフターはプラスチック製造の最終段階で使用されるからだ。溶融プラスチックが金型に注入され、取り出す準備ができたときです。

さらに、金型に関しては非常に多くの詳細がある。金型は、溶けたプラスチックを入れて固めるために開閉する。そして、準備ができたら、アンダーカットのついた製品をリフターを使って金型から取り出します。

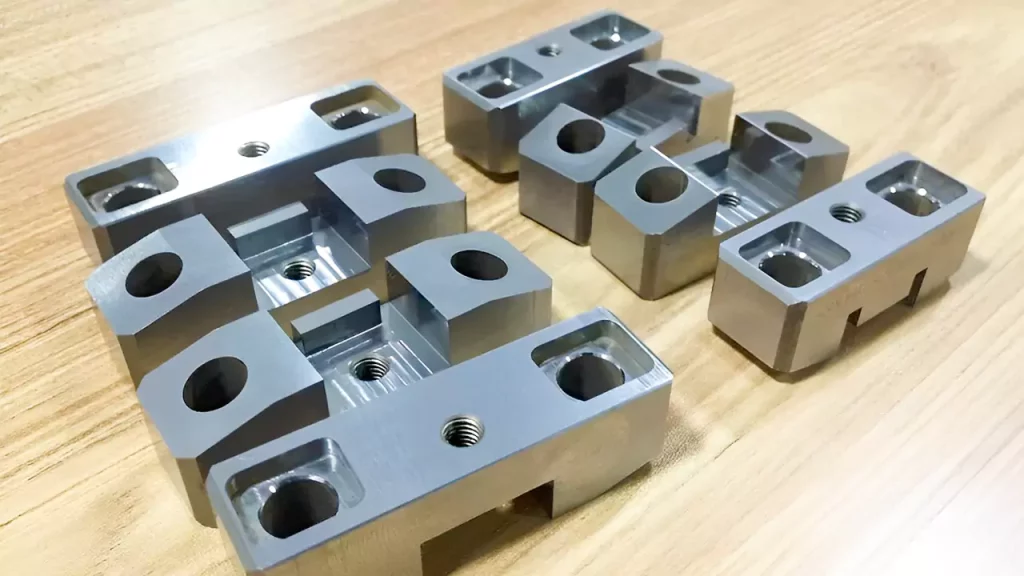

挿入:

金型インサートは、金型プレートを取り付けるために金型に埋め込む不規則な金型付属品です。金型インサートは固定された形状や構造ではなく、通常、高精度が要求される実際の金型構造に合わせて調整する必要があります。

さらに、この金型インサートは反応成形、射出成形、ホットエンボスに適しています。150℃までの温度と10MPaまでの圧力に容易に耐えることができる。

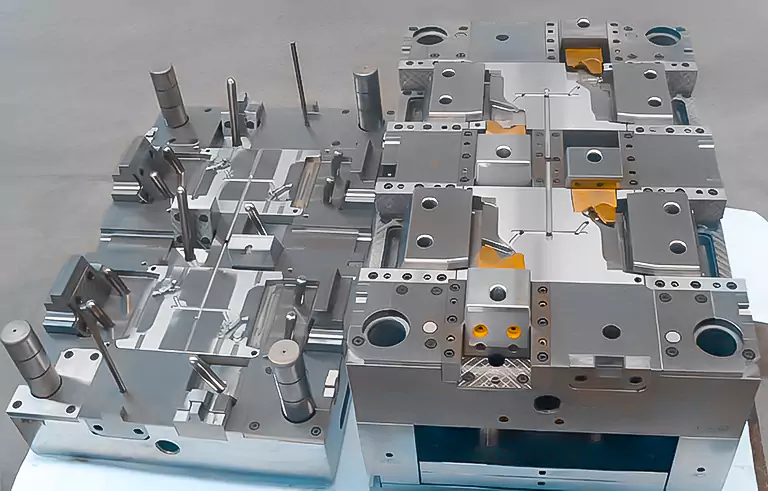

スライド

しかし、ほとんどの場合、特定の部品の離型方向は、金型の型開方向と一致しないことがある。 射出成形機 (製品のアンダーカット)。したがって、スライダーは 射出成形スライドアンダーカットの問題を解決するために開発された成形機構である。

基本的な考え方は、金型の通常の開閉動作を垂直方向ではなく水平方向に回転させることである。

成形面、スライダー本体、ガイドピン、ウェッジ、プレスブロック、ウェアプレートが、スライド機構を構成する基本部品である。その他の一般的な部品としては、プレスブロックがあります。射出成形用金型のスライダーは、通常の運転中に摩耗や損傷を受けます。

さらに、ダメージを軽減し、部品をより長く使用できるようにするために、表面窒化処理が頻繁に行われます。複雑な形状を設計することは、スライダーを使用する上で最も魅力的な側面ですが、射出成形工程で発生する圧力によって発生する可能性のある変位を防止することも障害となります。

射出成形部品を加工する前に知っておくべきこと:

射出成形の機械加工に関わる主な部品を理解することは非常に重要です。しかし、さまざまな部品とその使い方を理解した後は、射出成形金型をどのように加工するかを理解しなければならない。 射出成形部品加工 職人として、あるいは工場で働く労働者として。

このプロセスには以下が含まれる:

職人はクラフトカードの作成に責任を負う

職人が工程表を作成する際には、工程予備量、工程予備量の方向性、要求粗さ、注意事項などをすべて記載する。

加工工程カードの原則を書く:正確さと品質を確保するため、処理効率の高い機器を優先的に使用する。これは、カードが正しく書かれるようにするためである。 フライス盤, CNCマシンフライス盤、研削盤の加工効率は、ワイヤーカットや電気パルスよりも高く、フライス盤の加工効率が最も遅く、研削盤の加工効率が最も速い。

そう考えると、この工程で図面の寸法を任意に調整することは不可能である(ただし、変更できるのは技術者のみ)。

処理能力予約の考え方

熱処理前の形状準備寸法は、熱処理が必要なワークについては一方的にプラス0.25mmとする。一方、研削盤の取り代、金型カーネル、インサートなど、熱処理が必要なワークについては CNC粗加工 の場合、片側マージンは0.2mmとする。また、フィッターマシンの粗加工形状の片側マージンは0.3~0.5mmである。

最後に、ワイヤーカット後に研削盤で加工する必要があるワークは、射出成形金型部品を0.05mmの片側取りで成形し、粗い片側取りとして成形する必要がある。ワイヤーカット後に研削盤で加工する必要がある。

処理の正確性に関する要件

機械加工を担当する場合は、そのことを知っておかなければならない:

- 金型サイズの製造精度は、0.005~0.02mmの範囲内でなければならない。

- 垂直度は0.01~0.02mmの範囲内であることが要求される。

- 同軸度は0.01~0.03mmの範囲内であることが要求される。

- 最後に、可動金型と固定金型のパーティング面の上下の平行度は、0.01~0.03mmの範囲にあることが望ましい。

クランプ後、パーティング面の隙間には、成形されたプラスチックのオーバーフロー値よりも少ないスペースしかありません。この段階で、次のことを知っておく必要がある:

- 残りのテンプレート嵌合面の平行度は、0.01~0.02mmの範囲であることが要求される。

- 固定部分のマッチング精度は、一般的に0.01~0.02mmの範囲で選択される。

- 小さなコアが挿入の必要がない場合や、サイズにほとんど影響を与えない場合は、0.01~0.02mmのバイラテラル・ギャップを選択すべきである。

- また、摺動部のマッチング精度は一般的にH7/e6、H7/f7、H7/g6が選ばれている。

注:鏡の表面にインサートがある場合、はめ込みはあまりきつくしないほうがよい。そうしないと、インサートを正面からノックバックしたときに、ノックに使った工具で鏡を傷つけてしまう可能性が高いからだ。製品のサイズに影響しないのであれば、0.01~0.02ミリの隙間を加えることができます。注意:ミラーの表面にインサートがある場合は、はめ込みがきつくなりすぎないようにしてください。

CNC電極取り外しシステムの基本的な考え方

金型キャビティのコアは、主要な電極の外観を除去することから始め、第二の主要な電極を除去し、最終的に局所的な電極を取り除く必要があります。除去後、固定金型外観電極は全体的な処理を考慮する必要があります。

さらに、CNCのコーナーがクリアされていない場所では、ワイヤーカット角度を利用してコーナーをクリアする必要があります。これにより、固定金型の外観面が途切れることなく、継ぎ目がないことが保証されます。移動金型の深さにほとんど差がないスティフナー、リブ、柱は、可能な限り、1つの電極で同時に加工することができます。

さらに、電気インパルスによるカーボンの堆積を避けるため、より深いテンドンはインサートに加工され、電極は独立して加工されるべきである。ワイヤーカット・コーナーの後、可動金型電極にCNCフライス盤を使用することは推奨されない。やむを得ない場合は、電極を分解してから切断する。可動金型のリブとリブまたは柱との間の35ミリ以上の距離は、銅を節約するために対処すべきである。

大電極の荒火花位置は片側0.3mm、仕上げ火花位置は片側0.15mm、一般電極の荒火花位置は片側0.2mm、仕上げ火花位置は片側0.1mm、小電極の荒火花位置は片側0.15mm、仕上げ火花位置は片側0.07mmが望ましい。

CNC加工の理論を理解する

製品の外観が許せば、CNCは所定の金型キャビティコアで仕上げることができ、CNC加工に関与する射出成形金型部品を使用する。しかし、電気パルス加工中に電極で加工できないことが多い。このシナリオでは、金型カーネルインサートは、CNC厚部品、0.2ミリメートルの片側予備マージン、およびCNC仕上げワークの後に熱処理が必要です。

—–

以上、今日の金型製造工程で使用される主要な射出成形金型部品を使用しながら、機械加工工程を適切に行うための詳細なガイドをご紹介しました。

詳細およびお問い合わせは、下記までお気軽にご連絡ください。 プロトツール.