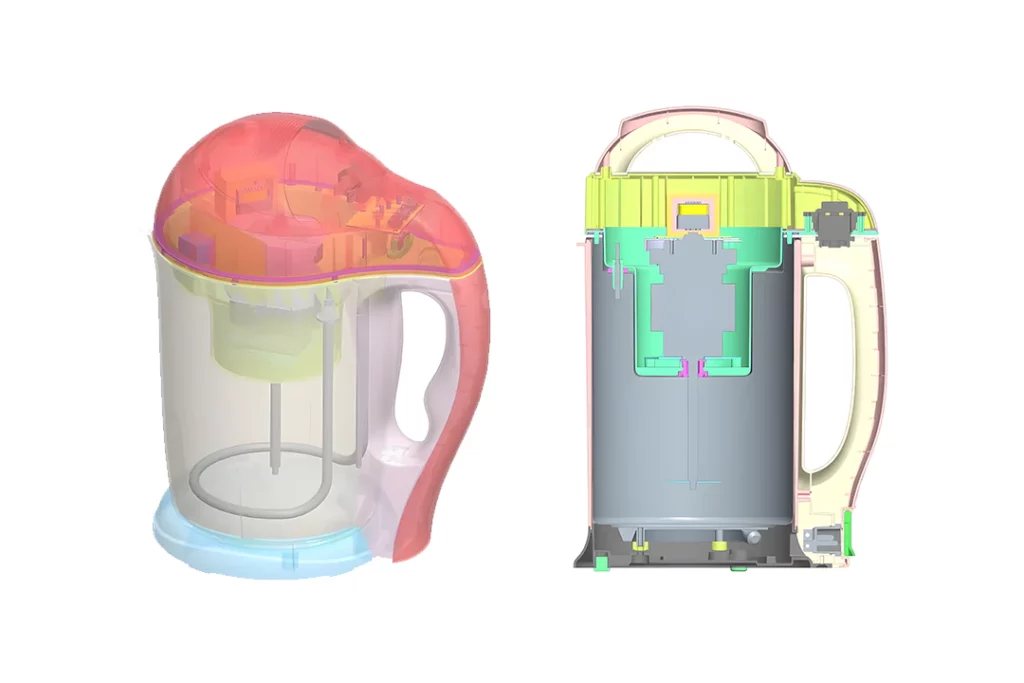

Dans cette exploration de la conception d'un moule pour boîtier de machine à lait de soja, nous nous penchons sur l'étude de cas d'une unité de tête de machine à lait de soja, en analysant les subtilités de la conception du moulage par injection pour la fabrication d'une machine à lait de soja. produits électroménagers.

Sélection des matériaux pour la durabilité et l'esthétique

Le choix des matériaux est crucial dans la conception du moule de la machine à lait de soja. En général, dans le processus de sélection des matériaux, les boîtiers de machines à lait de soja utilisent principalement le PP (polypropylène) et l'ABS (acrylonitrile butadiène styrène). L'ABS se caractérise par une excellente fluidité, un faible retrait, une forte résistance à la chaleur et aux chocs, ce qui en fait un choix populaire. Les produits fabriqués en ABS présentent une surface brillante et une résistance à l'usure de grande qualité. En revanche, le PP, tout en ayant de bonnes propriétés de moulage par injection, a tendance à présenter un taux de rétrécissement élevé, ce qui peut entraîner des écarts de précision et des déformations du produit. En outre, le PP peut présenter des problèmes tels qu'une faible brillance et des marques de rétrécissement, bien qu'il soit plus économique que l'ABS. Compte tenu de la nécessité d'une grande brillance et d'une résistance à la température pour les boîtiers des machines à lait de soja, l'ABS est le matériau de prédilection.

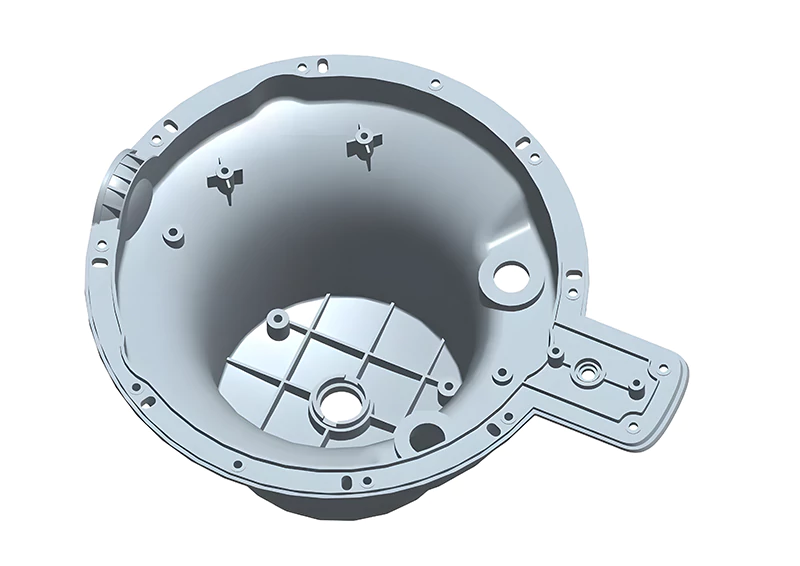

Conception de colonnes à vis et de nervures de renforcement

Pour l'assemblage, le boîtier de l'unité de tête de la machine à lait de soja nécessite plusieurs colonnes de vis. La conception comprend un traitement au volcan à la base pour éviter les marques de rétrécissement. Des nervures de renforcement améliorent la résistance de chaque colonne de vis. Il est essentiel de contrôler soigneusement leur épaisseur et d'inclure des angles R adéquats pour améliorer l'écoulement du solvant. Lors de la conception du système d'obturation, le logement doit être lisse, avec un minimum de marques résiduelles après le démoulage. Cela nécessite l'utilisation d'un système d'obturation ponctuelle pour permettre à l'obturateur de se détacher naturellement. Les concepteurs doivent mettre au point un système de canaux équilibré, de l'injection directe à l'injection ponctuelle, en utilisant un processus de fabrication circulaire pour réduire le volume des canaux, économiser le temps d'injection et améliorer l'efficacité de la production.

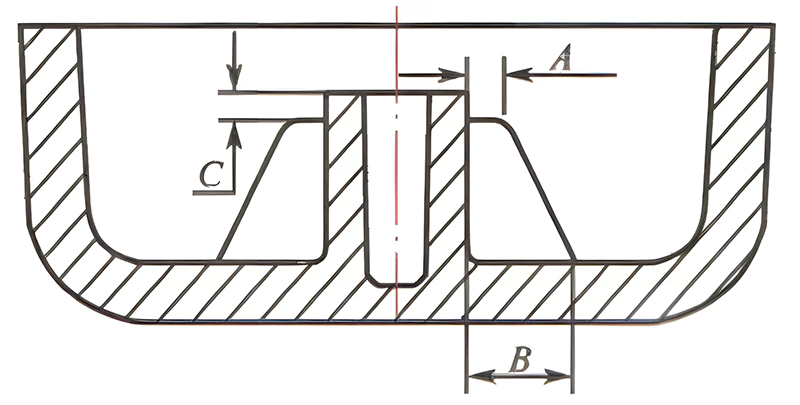

Processus de moulage et précision

Dans ce modèle de machine à lait de soja, le boîtier de l'unité de tête est fixé à l'aide d'une rainure concave à encliquetage. La conception du moule incorpore une traction latérale du noyau de séparation et des structures supérieures inclinées. Deux facteurs influencent la précision dimensionnelle : la variabilité du taux de retrait du plastique et les erreurs de traitement du moule. Pour le contrôle de la qualité de la surface, le boîtier doit présenter des surfaces internes et externes impeccables, avec des bords lisses exempts de lignes ou de points de soudure. La norme de rugosité de la surface interne est de Ra0,4μm, et celle de la surface externe de Ra0,2μm. Les problèmes de brillance de la surface sont souvent dus à un refroidissement prématuré de la matière fondue, à un temps de séchage insuffisant, à une température inadéquate du moule ou à un polissage de qualité inférieure.

Remédier aux défauts du moulage par injection

Problèmes de rétrécissement

Le rétrécissement des boîtiers moulés par injection est souvent lié à la structure interne et à l'épaisseur excessive des nervures. Cela peut provoquer une solidification anormale pendant le refroidissement, entraînant des dépressions de surface. Pour atténuer ce phénomène, le processus de moulage par injection doit être optimisé par des mesures scientifiques de prévention du retrait. Vous devez contrôler l'épaisseur des nervures dans des limites raisonnables, en utilisant le taux de retrait plus faible du matériau ABS. Pour le PP, dont le taux de retrait est plus élevé, l'épaisseur des nervures doit généralement correspondre à un tiers de l'épaisseur de la nervure principale. Une combinaison de considérations structurelles internes et externes est nécessaire pour prévenir le retrait dans le boîtier.

Coups de feu

Ce problème est dû à des structures de conception de moules trop épaisses, à une mauvaise ventilation ou à une épaisseur de paroi inégale. Pour y remédier, il convient de régler scientifiquement la pression d'injection, en l'augmentant progressivement jusqu'à obtenir le remplissage souhaité. Si les problèmes persistent, il peut être nécessaire d'ajuster le moule d'injection, notamment en modifiant la position de la porte et en effectuant des essais de faisabilité jusqu'à ce que le moulage soit réussi.

Lignes de soudure

Les lignes de soudure à la surface des boîtiers d'appareils électroménagers sont souvent dues à l'ajout d'agrégats au-delà des exigences normales de traitement, ce qui entraîne des marques cachées ou des fissures sous l'effet des forces extérieures. L'augmentation de la température du moule et de la pression d'injection peut résoudre ce problème. Si les problèmes persistent, il peut s'avérer nécessaire d'augmenter la taille de la porte.