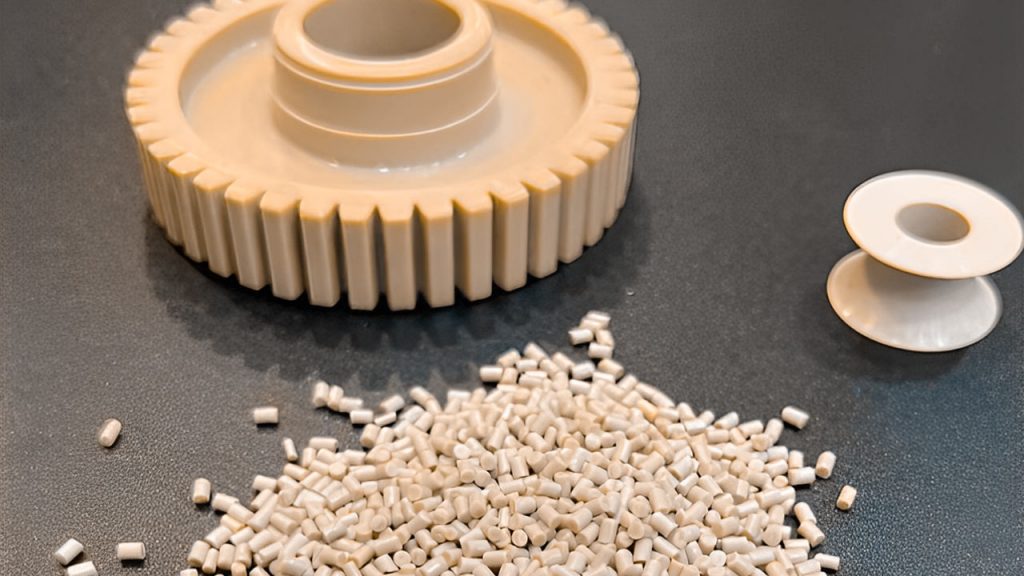

Moulage par injection de PEEKPar rapport à d'autres moulages par injection de matières plastiques, la pression et la vitesse d'injection doivent être plus élevées et le chauffage plus stable. En outre, vous devez prêter attention à la conception de moulesIl est donc préférable de faire appel à un professionnel spécialisé. usine d'injection plastique pour produire ce que vous voulez. Il serait préférable que tous ces éléments soient contrôlés de manière efficace dès le début du projet. conception de moulesqui permet d'éviter les risques inutiles dans la production. Cet article est une introduction approfondie à Moulage par injection de PEEKy compris ses types, ses applications, ses considérations et d'autres aspects.

Qu'est-ce que le PEEK ?

PEEK, ou polyétheréthercétone est un polymère semi-cristallin et un produit de haute performance. plastique technique. Ce matériau est biocompatible, a un point de fusion élevé (343°C) et d'excellentes propriétés mécaniques. Il s'agit actuellement d'un matériau de moulage par injection très prisé par les chercheurs. Les avantages, les caractéristiques et les utilisations potentielles du Moulage par injection de PEEK sont brièvement abordées dans ce billet.

Les PAEK (PolyArylEtherKetone) est le plus important des quelques polymères à haute performance, le PEEK (PolyEtherEtherKetone) étant le plus répandu.

Plusieurs types de polymères à hautes performances peuvent ne répondre qu'à un seul besoin, comme la résistance aux produits chimiques ou aux températures extrêmes. Par ailleurs, la plupart d'entre eux ne répondent pas à différentes normes, telles que la résistance à l'usure ou la résistance mécanique.

Parmi ces qualités, le PEEK excelle dans la résistance mécanique, à l'usure, à la chaleur et aux produits chimiques. Il peut être recyclé et réutilisé sans trop de difficultés. Sa grande pureté, sa résistance à la corrosion et son isolation électrique sont des caractéristiques supplémentaires.

En outre, le PEEK ne nécessite pas de usinage des métaux ou thermodurcissables pour être produits en série par moulage par injection, ce qui réduit le nombre d'étapes de traitement nécessaires. Au final, vous économisez de l'argent et du temps. Dans les environnements difficiles, Moulage par injection de PEEK est généralement plus performant que le métal. C'est pourquoi il est fréquemment utilisé dans la fabrication de pièces d'avions et de voitures, ainsi que dans la fabrication de pièces d'automobiles. composants médicaux et industrielsles semi-conducteurs, et gadgets électriques et électroniques.

Applications de moulage par injection du PEEK

Grâce à ses caractéristiques de haute performance, le PEEK est l'un des matériaux les plus populaires. matériaux de moulage par injection de matières plastiques aujourd'hui en raison de ses excellentes propriétés générales, qui pourraient lui permettre de remplacer les matériaux traditionnels tels que les métaux et les céramiques dans de nombreuses applications. Actuellement, ses applications les plus courantes se trouvent dans les secteurs de l'aérospatiale, de l'automobile, de l'électricité, de l'électronique et des appareils médicaux.

Industrie automobile

C'est dans l'industrie des composants automobiles en Europe que l'utilisation de la résine PEEK connaît la plus forte croissance. Les composants autour du moteur, les pièces de transmission à vitesse variable, les éléments de direction, etc. ont tous été fabriqués à l'aide d'une résine PEEK. Moule d'injection plastique PEEK au lieu des métaux coûteux habituels. À mesure que l'industrie automobile s'adapte aux besoins de miniaturisation, de faible poids et de réduction des coûts, la demande d'acier inoxydable augmente. résine PEEK moulée par injection se développera.

Fabrication aérospatiale

Le PEEK peut encore être utilisé dans certains avions, bien que l'aluminium soit le matériau de choix dans l'industrie aérospatiale en raison de son poids réduit. Le PEEK est plus recyclable que l'aluminium, mais sa fabrication est plus coûteuse, ce qui constitue son seul véritable inconvénient.

Composants pour l'équipement du lieu de travail

En remplacement du métal, la résine PEEK permet de fabriquer des composants plus légers, résistants à la fatigue et exempts d'huile. Il s'agit notamment des griffes de séparation des photocopieurs, des roulements spéciaux résistants à la chaleur, des chaînes, des engrenages, etc.

Applications dans les médias

Les instruments d'analyse médicale, tels que les composants d'endoscopes et les nettoyeurs d'instruments dentaires, peuvent tous être fabriqués à partir de PEEK résistant à l'autoclave. Grâce à sa grande résistance et à sa faible solubilité, le PEEK a également été utilisé dans les colonnes de chromatographie liquide, les tubes et les accessoires d'analyse des instruments. En raison de sa biocompatibilité, le PEEK a également supplanté le titane en tant que métal de choix pour les os artificiels.

Le PEEK a plusieurs utilisations en électrotechnique, car c'est un matériau très performant qui conserve ses propriétés mécaniques même lorsqu'il est chauffé. Il peut donc être utilisé dans des outils électriques à haute température tels que les fers à souder.

Nos experts ont rassemblé les informations suivantes sur le PEEK pour vous aider à décider s'il s'agit d'un matériau adapté à votre projet.

Propriétés du moulage par injection du PEEK

Le PEEK est une substance semi-cristalline et opaque qui appartient à la famille des polymères connu sous le nom de PAEK, qui comprend des groupes chimiques aryles, éthers et cétones. Le PAEK est un sous-ensemble de la famille des polymères PolyKetone. Les caractéristiques du PEEK sont les suivantes point de fusion élevé et ses excellentes propriétés mécaniques proviennent des aryles et des cétones qui entrent dans sa composition. Le groupe éther du PEEK lui permet d'être à la fois malléable, ce qui contribue à sa ténacité, et chimiquement inerte, ce qui lui confère une résistance à l'exposition chimique.

Examinons ses caractéristiques, son comportement et son impact sur le choix des matériaux dans les différentes industries :

- Résistance à la chaleur très efficace

Selon les tests effectués, la température maximale à laquelle le PEEK peut être utilisé en continu est de 260 degrés Celsius, et son point de fusion est de 341. Il peut donc être largement utilisé dans les secteurs soumis à des températures élevées, tels que les secteurs du pétrole et du gaz et de l'automobile.

- Capacité à résister à l'exposition à des substances nocives et à la corrosion

Le PEEK est imperméable à l'humidité et à de nombreux solvants (même lorsqu'il y est soumis dans des conditions de vapeur à haute température et à haute pression). Le PEEK est donc idéal pour l'industrie pétrolière et gazière, où les produits chimiques peuvent ronger les tuyaux sous-marins, les engrenages et les machines. Il résiste au kérosène, aux fluides hydrauliques et aux dégivreurs, tous utilisés dans l'industrie pétrolière et gazière. industrie aérospatiale.

- Résistance à l'usure

Des études ont démontré que le PEEK est plus durable que d'autres polymères et que certains métaux. Le PEEK résiste à la déformation par fluage sous des charges et des températures extrêmes. Son faible coefficient de frottement résiste à l'usure et génère moins d'agitation. Grâce à ces avantages, il constitue une excellente option pour les applications suivantes pièces automobiles. Le PEEK se comporte également très bien lorsqu'il est soumis à des tests de fatigue dus à des pressions et des contraintes répétées, ce qui constitue un autre indicateur d'usure. En raison de son poids inférieur à celui des métaux comparables, il est utilisé dans l'industrie des transports et au-delà, en particulier dans les voitures et les avions, où il permet d'économiser du carburant. La durabilité exceptionnelle du PEEK en fait un excellent choix pour la création d'organes artificiels et d'autres dispositifs médicaux.

- Biocompatibilité

Le PEEK peut être utilisé de manière fiable dans le corps humain pendant de longues périodes, car il est non toxique et n'endommage pas les tissus vivants. Cette qualité le rend si utile pour une utilisation dans composants d'implants médicaux. Cependant, en raison de sa nature chimiquement inerte et physiologiquement insensible, le PEEK a une capacité limitée à s'attacher au tissu osseux après une implantation in vivo.

- Résistance à la traction

Des résistances à la traction de 29 000 psi à 299°C sont possibles pour les composites à base de PEEK renforcés par des fibres de carbone. Le PEEK surpasse ainsi les nylons, acétal (PolyOxyMéthylène ou POM)les polyesters et les polycarbonates en termes de résistance et de rigidité.

- Faible inflammabilité

Avec un degré d'inflammabilité UL 94 V-0, le PEEK peut être utilisé en toute sécurité dans des environnements où les températures atteignent plus de 600 °C pendant la combustion. Lorsqu'il est brûlé à haute température, il produit également moins de fumée. C'est pourquoi il est si réputé pour la fabrication de composants d'avions de ligne.

- Isolation de haute qualité

En raison de son volume important et de sa résistivité de surface, le PEEK peut conserver ses excellentes performances d'isolation même lorsqu'il est soumis à de fortes variations de température et à d'autres facteurs environnementaux.

- Réutilisable

Le PEEK peut être retraité plusieurs fois sans subir de modification notable en raison de l'extrême stabilité de ses molécules. Les entreprises peuvent réduire leurs coûts de gestion des déchets tout en atteignant leurs objectifs environnementaux.

Types de plastique PEEK

Le PEEK se décline en cinq qualités différentes, chacune ayant sa propre composition et un ensemble de propriétés qui définissent où elle excelle.

- Le PEEK non chargé est la forme la plus pure de ce polymère puisqu'il n'a pas de renforts supplémentaires. Il est le plus résistant aux produits chimiques.

- L'un des types de PEEK les plus rigides et les plus vitaux est celui qui est renforcé par des fibres de carbone. Comparé au PEEK renforcé avec du verre, il est également 7 % plus léger.

- Par rapport à PEEK non renforcéLe PEEK renforcé par des fibres de verre 30% est plus robuste et plus rigide. Il offre également une excellente isolation contre l'électricité et la chaleur.

- Pour améliorer la résistance à l'usure et la capacité thermique de frottement, le PEEK du roulement est injecté avec du PTFE 20% et du carbone renforcé avec du graphite.

- PEEK à dissipation électrostatique, détectable aux métaux et aux rayons X. Ces variétés de PEEK ont été créées pour répondre aux exigences spécifiques d'une industrie particulière ou d'un ensemble d'utilisateurs finaux. Exemple : le PEEK dissipateur d'électricité statique est conçu pour être utilisé dans des zones où la conductivité n'est pas un problème.

Considérations sur le moulage par injection du PEEK

Tandis que Moulage par injection de PEEK offre plusieurs avantages, sa mise en œuvre n'est pas sans poser de problèmes.

Le prix est astronomique. Le PEEK est beaucoup plus coûteux que les plastiques techniques standard.

Il peut être difficile, voire impossible, d'obtenir des niveaux de contour plus acceptables avec le PEEK en raison de sa rigidité.

Le PEEK peut réagir avec plusieurs acides, notamment l'acide nitrique solide, l'acide sulfurique et l'acide chromique. Cela élimine son utilité dans quelques situations.

Si le PEEK présente naturellement une faible résistance aux rayons ultraviolets (UV), il est possible d'y remédier en ajoutant du carbone dans la composition du matériau.

Le moulage par injection du PEEK est-il fait pour vous ?

Moulage par injection de PEEK sera en tête de votre liste si vous recherchez un matériau de moulage par injection qui concilie vos besoins de performance, vos contraintes financières et vos objectifs en matière d'environnement et de développement durable.

Pourquoi choisir PEEK ?

Vous devez calculer le retour sur investissement. Moulage par injection de PEEK ne sera pas à la hauteur de son excellent prix, même s'il vous permettra de fabriquer des pièces plus légères, plus solides et plus résistantes aux produits chimiques, qui auront une durée de vie plus longue. PrototoolLes experts de la sélection des matériaux sont là pour vous donner un coup de main. Avec notre aide, même les produits les plus complexes peuvent être conçus et fabriqués en quelques semaines et mis sur le marché.

Prototool le fera :

- Fournir une sélection de matériaux plastiques.

- Aider à examiner les avantages et les inconvénients de chaque option de matériau à la lumière de vos besoins spécifiques.

- Utilisez les procédures établies pour créer et présenter vos produits aux consommateurs de manière efficace.

- Si vous souhaitez obtenir de l'aide pour un projet, n'hésitez pas à nous contacter, nous sommes prêts à vous fournir des conseils professionnels en toute sérénité.