Moulage par injection de polypropylène est une procédure dans laquelle un polymère thermoplastique est chauffé au-dessus de son point de fusion, puis transformé d'un polymère solide en un fluide fondu. Il a certainement une faible viscosité. Ce polypropylène fondu est ensuite injecté dans des moules pour obtenir la forme souhaitée des pièces. Le but du moulage est de produire des formes plus complexes de produits en polypropylènequi ne peuvent pas être réalisés s'ils étaient sous leur forme originale.

Il peut produire des milliers, voire des millions de pièces identiques en répétant ce processus si nécessaire. Ainsi, moulage par injection de polypropylène permet aux fabricants de produire autant de pièces plastiques qu'ils le souhaitent à partir d'un seul moule.

Vous vous demandez certainement ce qu'est le polypropylène. Qu'est-ce que c'est ? Et à quoi sert-il ? Sans plus attendre, entrons dans les détails.

Dans cet article, j'ai abordé les principaux aspects du polypropylène, ses avantages et la manière dont le polypropylène peut être utilisé dans les domaines suivants moulage par injection.

Qu'est-ce que le polypropylène ?

Polypropylène est abrégé en PP. Il s'agit d'un thermoplastique dans lequel les monomères de propylène sont attachés à une chaîne à travers polymérisation. Ce type de polymère plastique est reconnu pour ses propriétés de résistance et de flexibilité.

Importance de l'utilisation du polypropylène pour le moulage par injection

PP est la meilleure qualité de plastique utilisée pour moulage par injection. Il se présente généralement sous la forme de granulés.

- Sa faible viscosité à l'état fondu lui permet d'avoir une consistance lisse et fluide. Indépendamment de sa nature semi-cristalline, il peut être facilement moulé et prendre n'importe quelle forme. Cette propriété améliore considérablement le degré de remplissage d'un moule avec le matériau. C'est pourquoi il reste considéré comme le choix de matériau le plus populaire pour la fabrication dans les pays de l'UE. PP le moulage par injection.

- Sa surface extrêmement visqueuse en fait un excellent substitut aux autres plastiques dans les domaines où une friction moindre est nécessaire.

- Le polypropylène et le polyéthylène ont des caractéristiques presque similaires. La seule différence est que le PP est légèrement plus ferme et plus résistant aux températures.

- Il est extrêmement résistant à l'érosion, à la rouille et aux fuites de produits chimiques. Cette propriété le rend idéal pour le stockage de solvants, de bases et d'acides.

- Le PP est facile d'accès, peu coûteux et agit comme un grand isolant électrique.

Un fait intéressant à propos de plastique polypropylène est que de nombreux fabricants de l'industrie du plastique l'appellent acier. La raison en est que nous le personnalisons de différentes manières pour fabriquer divers produits.

Cela vous aiderait si vous ne savez pas quelle est la différence entre plastique et polypropylène. Se ressemblent-ils ?

Réfléchissez, réfléchissez.

Un polymère ayant une masse moléculaire élevée est un plastique. Polypropylène est une illustration d'un polymère plastique. Polypropylène et plastique diffèrent dans la manière dont le polypropylène peut être utilisé pour créer des produits complètement différents. des matériaux clairsalors que les matériaux plastiques sont souvent opaques.

Utilisations du moulage par injection du polypropylène

Il est utilisé pour fabriquer des pièces en plastique pour divers produits de différentes industries, notamment :

- Emballages pour produits de consommation tels que les contenants alimentaires de yaourt, de fromage frais, de produits à base de beurre, etc.

- Pièces en plastique pour l'industrie automobile

- Dispositifs spéciaux comme les charnières vivantes

- Instruments médicaux

- Matériaux textiles

- Jouets pour enfants

Étapes du processus de moulage par injection du polypropylène

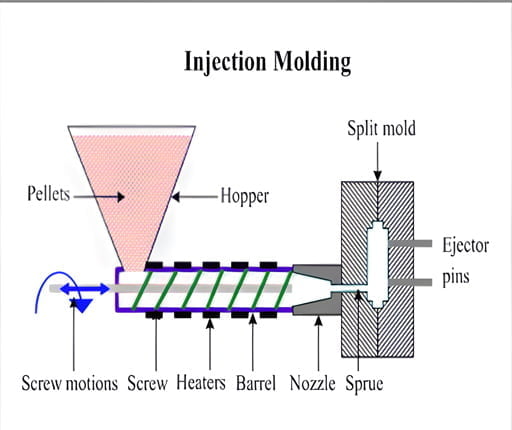

Alimentation

Les granulés de plastique sont introduits dans la trémie et tombent ensuite dans le tonneau.

Plastification

La vis qui tourne à l'intérieur du tonneau fait avancer la pastille. Les granulés de plastique sont réchauffés par la bande chauffante qui entoure le tonneau. La vis rotative propulse les granulés vers l'avant, les faisant fondre progressivement jusqu'à ce qu'ils soient complètement fondus lorsqu'ils atteignent l'avant du cylindre. La température idéale pour le processus de moulage se situe entre 450 et 500°F. Pour ce faire, il doit fondre.

Injection

Lorsqu'une quantité suffisante de plastique en fusion se trouve devant la vis, celle-ci l'introduit dans la cavité du moule par l'intermédiaire du système de carottes et de canaux de coulée.

Maintien de la pression

La vis pousse constamment le plastique fondu dans le moule pour le remplacer. Le plastique fondu se contracte à l'intérieur du moule en refroidissant jusqu'à ce qu'il se transforme en un produit complètement structuré. Afin de maintenir la température du moule dans la plage prescrite, le contrôleur de température du moule injecte de l'eau ou de l'huile dans le moule. système de refroidissement.

Refroidissement

En refroidissant, le plastique fondu se transforme en quelques secondes en une forme solide.

Ejection

La tige d'éjection pousse vers l'avant les goupilles d'éjection au fur et à mesure que le moule se déverrouille. La pièce et le coulant sont déposés à l'extérieur et collectés dans une poubelle. La procédure est ensuite répétée fréquemment pour fabriquer d'autres produits en plastique.

Une vitesse rapide est généralement utilisée pour maintenir les contraintes internes à un niveau aussi bas que possible au cours de l'opération. Processus de moulage par injection du polypropylène. Toutefois, il est préférable d'utiliser une vitesse plus lente à des températures plus élevées lorsque les imperfections de surface et les défauts se produisent. L'utilisation de machines capables de fournir une vitesse profilée est fortement recommandée.

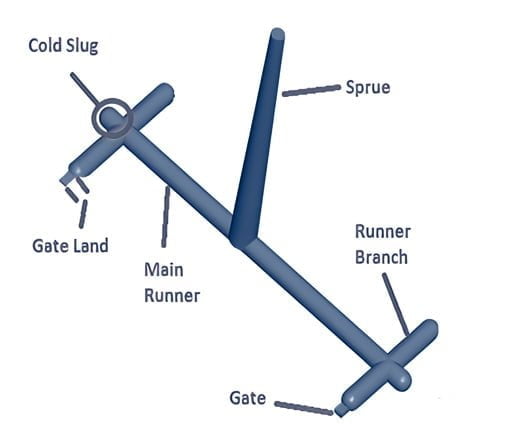

Portes et coureurs pour le Polypropylène processus de moulage par injection

Une étape cruciale du moulage par injection de PP est l'utilisation de portes et de canaux. La porte menant à la cavité du moule se trouve à l'extrémité de la coulisse. La pièce présente une imperfection de surface causée par l'opercule. En raison de sa petite taille, elle est destinée à geler avant que la pièce, le canal de coulée ou la carotte ne gèle. Afin d'éviter les marques d'enfoncement (surfaces en creux) pendant le refroidissement, la cavité est maintenue tassée.

Système d'injection pour le moulage par injection de PP

Tige

Chaque moule comporte un point de contact reliant la machine à un Moule à carotte. Sa base sphérique creuse permet à l'appareil de s'adapter à l'environnement. Embout de buse A fixer sur la machine à mouler. L'embout de la buse et la base de la carotte doivent avoir un rayon identique et égal. Si elles ne sont pas fixées avec précision, le matériau fuira et les pièces produites ne seront pas homogènes. Le polypropylène fondu se déplace ensuite à travers la carotte et arrive à l'embout de la buse. Coureur.

Coureur

Le coulant reçoit le PP. Il s'agit d'une voie qui pousse le liquide fondu directement dans la porte de chaque pièce. Dans le cas d'une seule cavité du moule d'injection, une seule branche est nécessaire pour le canal de coulée. S'il y a plusieurs cavités, il faudra introduire plusieurs branches pour garantir un équilibre réel de l'écoulement et obtenir une proportion égale de matériau.

Lors de la conception d'une goulotte, il est nécessaire d'installer un limaçon froid à chaque point de la branche. Cela s'explique par le fait qu'il y a un décalage précis entre chaque branche. Lorsque le plastique fondu à chaud dérive via le système de glissières, il se refroidit. Le bouchon froid protège le plastique polypropylène froid contre le déversement dans la porte. Les dimensions les plus souvent utilisées pour les moules à canaux froids vont de 4 à 7 mm.

Portail

Lors de la dernière étape, le plastique pénètre dans le portillon. Le processus de moulage par injection de PP est confronté à de nombreux problèmes d'injection à ce stade. Bien que la conception des portillons puisse s'avérer difficile, une connaissance approfondie de leur fonction peut aider à produire un portillon approprié pour le processus de moulage par injection du PP. pièces moulées par injection de plastique.

Le plastique entre dans le portail à la fin. C'est là que de nombreux problèmes se posent dans la Processus de moulage par injection du PP. Les portillons peuvent être compliqués, mais la compréhension de leur fonction peut aider à concevoir un portillon approprié pour les pièces moulées par injection plastique.

Plus la porte est grande, plus il est souhaitable d'obtenir l'aide de l'Union européenne. matériau de moulage par injection dans la cavité. Vous pouvez utiliser tous les types d'obturateurs. Le diamètre des portillons est généralement compris entre 1 et 1,5 mm, mais il peut aussi être de l'ordre de 0,7 mm.

Porte adaptée au moulage par injection de plastique

La petite taille de la porte est recommandée car une grande porte d'atterrissage entraînera une dégradation du matériau en raison d'une trop grande friction produite par la chaleur. Il est possible d'obtenir des portes plus petites en réduisant la taille du terrain de la porte. La plupart des entreprises commettent cette erreur, car le plastique gèle immédiatement lorsqu'il atteint la porte si le terrain est trop grand. En règle générale, la largeur du terrain ne doit pas dépasser 0,006″.

Positionnement de la porte

Le portillon doit être placé à l'endroit où la paroi est la plus épaisse. L'observation du plastique se déplaçant de la porte vers la cavité est cruciale. Il est préférable de placer une porte avant un noyau debout.

Le segment de paroi le plus épais est souvent l'endroit où l'opercule doit être placé sur une pièce donnée. Il est cependant essentiel de pouvoir observer le plastique se déplaçant de l'opercule vers la cavité. Il est préférable de placer un portillon avant un noyau debout sur l'outil.

Bien que le moulage par injection de PP ait été inventé il y a longtemps, il s'agit de la méthode la plus moderne de production de plastique. Elle est réalisée par une machine appelée machine de moulage par injection de polypropylène.

Grandes entreprises industrielles machine de moulage par injection de polypropylènesont très coûteux, puisqu'ils s'élèvent à plus de $200 000. Des coûts supplémentaires sont associés à l'embauche et à la formation de personnel qualifié, à leur entretien, à leur surveillance et même au respect des lois du secteur.

Étant donné que les produits en plastique fabriqués par l processus de moulage par injection du polypropylène ont tendance à être plus détaillés et plus petits que ceux produits par roto-moulage, ils nécessitent naturellement plus de temps et de travail, ce qui peut augmenter le coût final. Pas de panique ! Vous pouvez faire appel aux services de Moulage par injection de PP proposé par Prototool.