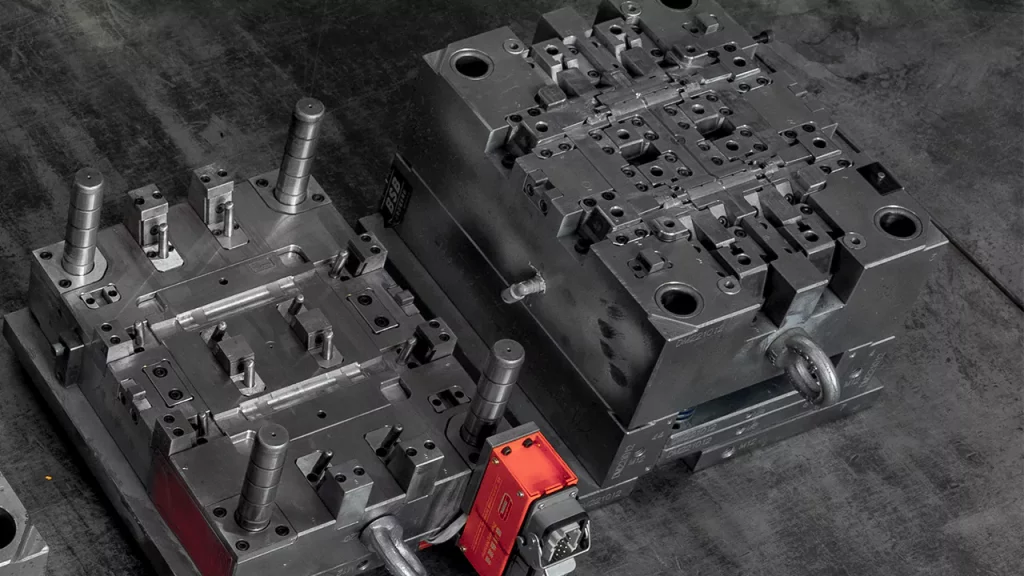

Le saviez-vous ? L'entretien préventif régulier des outils de moulage par injection, tels que les cavités des moules, est important pour répondre efficacement aux exigences du moulage par injection de matières plastiques. Ainsi, la fabrication de produits en plastique à l'aide de l'outil de moulage par injection cavité du moule n'est pas la fin de vos tâches en tant qu'opérateur de machine.

Au contraire, une fois la production terminée, l'entretien de l'empreinte du moule est tout aussi crucial que le processus de fabrication. En outre, des moules mal entretenus peuvent produire des pièces qui ne répondent pas aux normes, ce qui entraîne une augmentation des temps d'arrêt, un gaspillage de matières premières et un impact négatif sur les résultats.

Liste de contrôle pour l'entretien des cavités de moisissure :

Vous trouverez ci-dessous les huit pratiques clés à prendre en compte lors de l'entretien des cavités de moulage que vous utilisez pour les tâches de fabrication par injection de plastique :

Analyse fréquente de l'état de la cavité du moule :

Il est impératif d'inspecter minutieusement les moules d'injection avant de commencer un nouveau cycle de fabrication. Il est important d'inspecter minutieusement les surfaces des moules d'injection pour s'assurer qu'elles ne contiennent pas de plastique ou d'autres contaminants.

Pendant l'injection du moule, des débris étrangers peuvent interférer avec le serrage de l'outil et entraîner une infiltration de plastique dans la zone de séparation. En outre, il serait préférable que vous soyez à l'affût de tout signe étrange ou de tout dommage sur la surface du moule.

L'inspection du composant terminé du cycle précédent est une autre bonne pratique recommandée. Il s'agit d'un indicateur fiable des performances du moule. Par exemple, une quantité excessive de bavures sur le plan de joint peut indiquer que la cavité et le noyau du moule d'injection ne se serrent pas correctement.

Vérifiez que le compteur de coups fonctionne correctement. Ce compteur comptabilise le nombre total de cycles et vous indique quand vous devez effectuer des opérations d'entretien importantes.

Nettoyez-le :

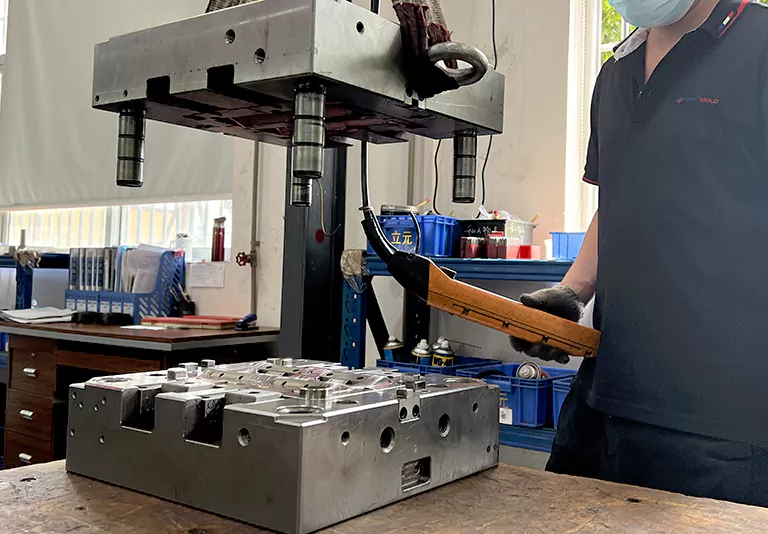

Vous devez nettoyer votre moule après chaque cycle de production pour éviter l'accumulation d'éléments étrangers. Vous pouvez le nettoyer à l'aide de l'outil de moulage par injection sur l'établi ou dans la presse.

Le nettoyage à l'établi a lieu en même temps que les principales activités de maintenance du moulage par injection. Vous pouvez donc l'effectuer moins fréquemment que le nettoyage des moules de presse, qui a lieu après chaque cycle de production mais avant le nettoyage sur presse.

Étant donné que les différentes résines laissent des résidus sur les moules à des vitesses différentes, le temps nécessaire au cycle de nettoyage sera largement déterminé par la résine utilisée. À l'aide d'un chiffon en coton, appliquez un dégraissant conventionnel ou un solvant doux sur le moule, puis essuyez-le.

Vous pouvez également nettoyer le moule en place en utilisant d'autres méthodes, telles que projection de glace sèchequi ne laisse aucun résidu.

Si l'outil de moulage en plastique a été déconnecté de la machine pour subir un entretien plus complet, il est nécessaire de démonter l'outil et de nettoyer chaque composant séparément.

L'utilisation d'un bain à ultrasons pour nettoyer les composants est l'une des approches les plus efficaces pour atteindre cet objectif. Vous pouvez ainsi nettoyer toutes les surfaces, même les évents de moisissure et les conduits de refroidissement, qui sont autrement difficiles d'accès.

Certains matériaux ne se prêtant pas bien au nettoyage par ultrasons, il convient de se concentrer davantage sur le matériau du moule. Dans ce cas particulier, les méthodes de nettoyage conventionnelles sont utiles.

Souffler la poussière et la saleté avec de l'air comprimé :

Au cours du processus de nettoyage, il convient également d'éliminer les débris ou la poussière qui ont pu se former à la surface du moule. Lorsque l'eau utilisée pour nettoyer le moule sèche, elle peut laisser des traces de calcaire disgracieuses, en particulier sur les moules très polis.

Après les avoir nettoyés, séchez les moules le plus rapidement possible. Un technicien en moulage par injection peut utiliser de l'air comprimé pour effectuer cette tâche. En outre, il est important d'assécher les canaux de refroidissement, car l'eau peut facilement s'y loger.

Sur la surface de la matrice du moule d'injection, les revêtements antirouille provoquent l'adhésion de particules de débris, telles que la poussière ou les fibres de coton.

Ils peuvent finir par se retrouver sur les pièces moulées par injection, d'où l'importance d'inspecter minutieusement les surfaces du moule par la suite. L'entretien de la cavité du moule est le meilleur moyen de prévenir ces risques potentiels.

Analyser les canaux, les carottes et les autres parties de la cavité du moule :

Il est essentiel d'inspecter minutieusement les patins, les carottes, les portes et les évents du moule. Toutes ces caractéristiques sont nécessaires à une production efficace. L'usure et l'accumulation de matière sont deux des causes de défaillance les plus fréquentes qui peuvent faire adhérer les pièces aux outils de moulage par injection.

Ces deux problèmes peuvent survenir à la suite d'un entretien inadéquat. L'usure des moules étant plus susceptible de se produire au niveau de la porte d'entrée du plastique, il est important d'inspecter soigneusement cette zone. Assurez-vous qu'il n'y a pas d'accumulation de plastique ou de défauts de surface sur le canal de coulée ou la carotte.

En effet, ces éléments peuvent empêcher le plastique de s'écouler et le faire coller. Les rayures causées par des tentatives antérieures infructueuses d'enlever le plastique collant peuvent aggraver le problème et faciliter l'adhésion du plastique suivant.

En cas d'anomalie, il convient de nettoyer et de polir à nouveau les carottes et les canaux. Veillez à ce qu'il n'y ait pas de bavures à l'extrémité des buses des canaux chauds.

Vérifier l'état des connecteurs et du matériel :

Assurez-vous qu'il n'y a pas de fuites au niveau des raccords de tuyaux, des filetages ou des tuyaux d'eau de refroidissement en les inspectant minutieusement. Démontez la tuyauterie et éliminez tout dépôt de calcium ou autre qui aurait pu s'accumuler sur les raccords et les tuyaux.

En outre, si vous ne démontez pas le moule, il est préférable de vérifier que chaque boulon reliant le moule aux plateaux a le couple de serrage approprié.

Par conséquent, lorsque vous retirez le moule, vérifiez que les plateaux ne sont pas déformés ou rouillés. Les bosses et les bavures sur le plateau peuvent endommager le moule, réduisant ainsi l'efficacité de l'appareil. durée de vie du moule.

Vous pouvez utiliser une pierre à polir ou un autre instrument de nature similaire pour éliminer les bavures ou autres imperfections éventuelles. Étant donné que le plateau d'une cavité de moule est constitué d'un métal plus mou, les filets des trous de fixation du moule risquent davantage d'être endommagés au fil du temps.

C'est pourquoi il est important de vérifier régulièrement ces filetages. Il est donc préférable d'utiliser une clé dynamométrique pour éviter que les filets ne soient trop tendus et endommagés. Une fois ce contrôle effectué, veillez à examiner la platine pour voir si elle est déformée ou non.

Examiner les broches d'injection et le fonctionnement de la cavité du moule :

Vous pouvez rencontrer des difficultés pour éjecter ces pièces si le goupilles d'éjection se déforment. En conséquence, les pièces peuvent ne pas être éjectées correctement. De ce fait, le composant peut se coincer dans l'outil ou subir des dommages après avoir été injecté dans le moule.

La mesure des caractéristiques d'alignement et la comparaison de ces mesures avec les tolérances initiales du moule sont essentielles à l'entretien de routine. Si la variation est suffisamment importante, vous devez usiner le moule et ajouter de la matière pour le ramener dans les tolérances.

Sur les moules complexes comportant de nombreux éléments mobiles, il est important de vérifier l'action des différents mécanismes, de graisser ces pièces et de les contrôler pour s'assurer qu'elles se déplacent en douceur.

Assécher la cavité de la moisissure après un nettoyage approfondi :

Vous pouvez conserver le moule pendant une longue période en le séchant complètement et en le recouvrant. Même si le moule est scellé, l'humidité peut toujours provoquer de la corrosion. Vous pouvez utiliser de l'air comprimé pour compléter le processus de séchage. Ensuite, vous aurez besoin d'un inhibiteur de rouille supplémentaire ; pulvérisez l'inhibiteur de rouille sur le moule pour le protéger de l'humidité de l'air.

Notez les problèmes que vous avez réparés et créez un plan d'entretien :

Enfin, veillez à enregistrer chaque étape de toute activité de maintenance au fur et à mesure que vous mettez en œuvre les actions d'un plan de maintenance clair. Une liste de contrôle de maintenance pour les moules à injection est l'endroit idéal pour consigner les informations. Il est également important d'enregistrer les défauts ou les anomalies afin de pouvoir les utiliser ultérieurement pour mieux résoudre ces problèmes en cas de pannes futures.

--

Pour plus de détails et de questions, n'hésitez pas à nous contacter à l'adresse suivante Prototool.com.