Introduction au fraisage hélicoïdal

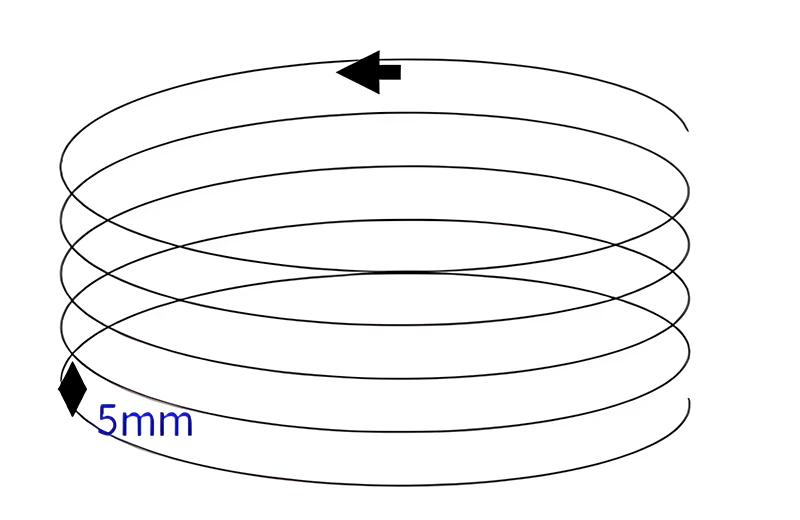

Fraisage hélicoïdal est un processus d'usinage où le chemin de l'outil ressemble à un ressort. Au cours de ce processus, le outil de coupe suit une trajectoire hélicoïdale programmée pour couper progressivement la pièce et obtenir les dimensions souhaitées. Le choix de l'outil est crucial pour le fraisage hélicoïdal. En général, le diamètre de l'outil est choisi de manière à être supérieur de 401 à 601 TTP3T à la taille de fraisage et au rayon hélicoïdal de la pièce à usiner. La taille du centre non coupant de l'outil influe considérablement sur la durée de vie de l'outil. La taille du centre non coupant de l'outil influe considérablement sur la durée de vie de celui-ci. Avance sur l'axe ZLa profondeur de coupe est généralement de l'ordre de 20% de la profondeur de coupe normale, mais elle peut varier en fonction du matériau et des conditions d'usinage spécifiques. Le fraisage hélicoïdal est souvent utilisé pour le perçage initial et la réalisation de trous, en particulier dans les matériaux plus tendres. Cependant, il est moins apprécié pour l'usinage de composants en acier en raison de l'usure rapide de l'outil, ce qui affecte considérablement la durée de vie de l'outil.

Fraisage de contours

Traditionnellement, fraisage de fentes avec une fraise à rainure de clavette est utilisée pour l'usinage des cavités, ce qui est moins efficace. Lorsque l'on utilise fraises en bout pour l'usinage de la cavité, l'efficacité est plus élevée. Cependant, la plongée verticale directe avec une fraise peut causer des dommages importants à l'outil et à la pièce. Pour remédier à ce problème, Usinage CNC utilise souvent le fraisage hélicoïdal ou montée en puissance techniques de descente. Programmer l'outil pour qu'il descende en spirale le long du contour de la cavité améliore l'efficacité de l'usinage et prolonge la durée de vie de l'outil.

Analyse de la technologie d'usinage des trous

Dans le cas du fraisage hélicoïdal, la rotation de la broche de la machine-outil est ajustée pour un engagement efficace. La structure du mouvement est modifiée en fonction de la position centrale de rotation pour les méthodes d'usinage spécialisées. Les paramètres du processus de fraisage hélicoïdal, tels que vitesse de coupesont contrôlés pour assurer la stabilité de la coupe. L'outil de coupe peut subir une pression importante et, après l'usinage, la précision de la pièce est évaluée pour déterminer le point central de l'outil et la trajectoire de coupe. Des ajustements sont effectués en fonction de la trajectoire de coupe et de la position de la ligne spirale. L'ensemble de l'état d'usinage est ajusté pour les opérations contrôlées, en combinant les normes de coupe réelles et les modes de l'outil. Cette approche permet de gagner du temps d'usinage, d'améliorer la qualité du processus, de réduire le taux de défauts et d'améliorer l'efficacité globale du composant.

Usinage des filets

Traditionnel fraisage de filets utilisent principalement des fraises à fileter pour couper les composants, ce qui garantit la précision du processus d'usinage. Avec les progrès de la technologie CNC, les méthodes de commande de machine coordonnée à trois axes sont utilisées pour le filetage. Cette approche moderne de l'usinage des filets offre des avantages significatifs en termes de précision, d'efficacité et de coût par rapport aux méthodes traditionnelles. Elle permet également d'éviter les interférences liées à la structure, à la direction et à l'espacement des filets adjacents. Dans l'usinage mécanique, si la fraise à fileter est directement utilisée pour créer diverses structures rotatives, les méthodes de tournage traditionnelles peuvent être employées pour les structures complexes. Cependant, le découpage CNC offre une plus grande précision et permet d'ajuster efficacement la taille du diamètre des filets, ce qui améliore considérablement la précision et l'efficacité du processus d'usinage.