Angle de dépouille est une étape essentielle de la conception de chaque moule. Certains dessins techniques peuvent ne pas inclure initialement l'angle d'ébauche, mais cela ne signifie pas qu'il est omis ; il est simplement abordé à un stade ultérieur du processus. Dans ce cas, il s'agit simplement d'une étape ultérieure du processus. conception de moulesAvant de créer le modèle 3D du moule, il faut tenir compte de deux éléments principaux : rétrécissement et réglage de l'angle de tirage. Lorsque vous recevez des conceptions de produits de la part de vos clients, ceux qui ont une bonne connaissance du processus de fabrication fournissent souvent les angles de dépouille nécessaires. Toutefois, dans la plupart des cas, les angles de dépouille ne sont pas spécifiés. C'est à ce moment-là que vous devez apporter les modifications nécessaires.

Pourquoi devons-nous concevoir des angles d'ébauche ?

Les angles de dépouille jouent un rôle crucial dans la conception des moules, car ils ont une double fonction : assurer la réussite de la production de produits de haute qualité. Ils sont principalement mis en œuvre pour simplifier l'extraction d'un produit du moule et pour prévenir divers défauts, avec des angles de dépouille. marques d'éjection étant l'une des préoccupations majeures.

Tout d'abord, les angles de dépouille sont conçus pour rendre la processus de démoulage plus lisse. Lorsqu'un produit est fabriqué à l'intérieur d'un moule, il forme une cavité étroite avec les surfaces du moule. Sans angle de dépouille, le produit peut rester coincé ou "accroché" dans le moule. Cette situation peut entraîner des difficultés considérables lors du démoulage, ce qui risque d'endommager à la fois le produit et le moule lui-même. Imaginez que vous essayiez de retirer un pot scellé sous vide d'une étagère sans d'abord desserrer le joint ; un angle de dépouille assure essentiellement cette séparation initiale, ce qui facilite le démoulage du produit sans déformation ni rupture.

En outre, les angles d'attaque permettent d'éviter défauts comme les marques d'éjection. Les marques d'éjection sont des imperfections ou des impressions indésirables sur la surface du produit, généralement causées par les broches d'éjection qui poussent avec force le produit hors du moule. S'il n'y avait pas d'angle de dépouille, le produit résisterait à la poussée, ce qui provoquerait ces marques disgracieuses. En incorporant des angles de dépouille, le produit peut être libéré en douceur et de manière uniforme, ce qui minimise le risque de tels défauts.

Par essence, les angles de dépouille sont comme l'inclinaison douce d'un toboggan dans une aire de jeux. Ils garantissent que le produit glisse en douceur hors du moule, réduisant ainsi les risques de dommages et de défauts. Par conséquent, les concepteurs de moules calculent et mettent en œuvre avec soin les angles de dépouille appropriés pour trouver un équilibre entre la facilité de démoulage et le maintien de l'intégrité structurelle du produit. Ce souci du détail dans la conception des moules est essentiel pour obtenir des résultats de fabrication cohérents et de haute qualité.

Le choix des angles de dépouille dans la conception des moules

Le choix des angles de dépouille dans la conception des moules dépend des éléments suivants propriétés du plastique, la forme du produitet l'état de surface souhaité. Bien qu'il n'existe pas de normes industrielles spécifiques pour la sélection des angles de dépouille, il est essentiel de suivre ces principes dans le processus de conception proprement dit :

Réduire les matériaux :

Réduire le matériau utilisé pour les angles de dépouille lors du démoulage d'un produit, car les angles de dépouille peuvent contribuer à réduire l'utilisation de matériau en facilitant le démoulage. Toutefois, l'objectif premier des angles de dépouille n'est pas spécifiquement de réduire le matériau, mais d'assurer un démoulage en douceur.

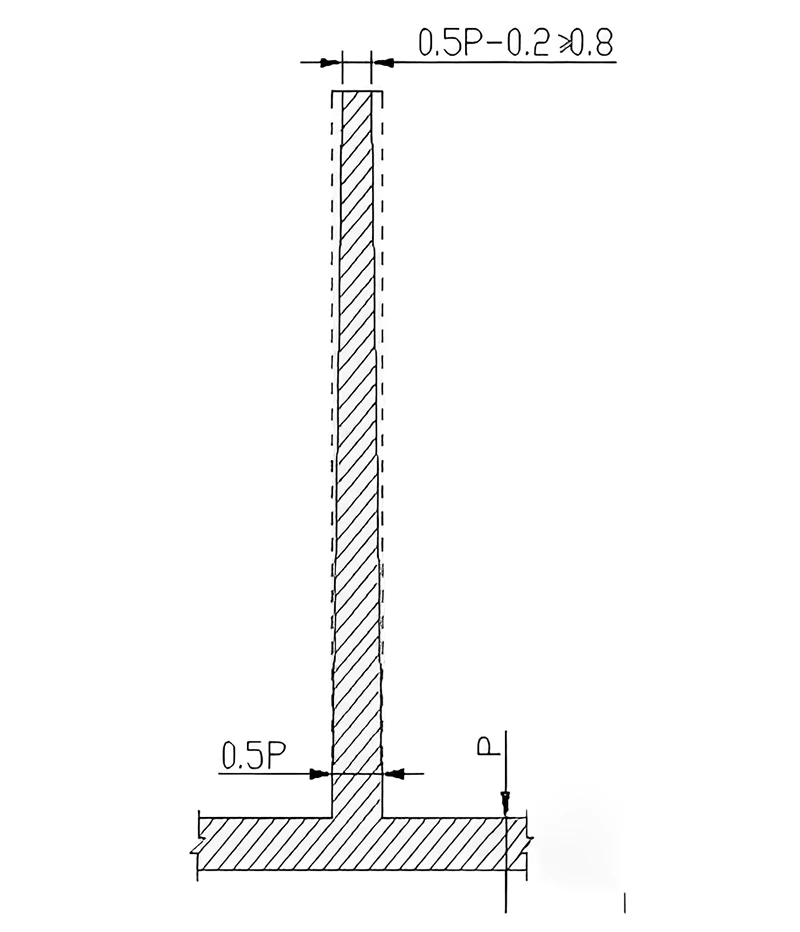

Structures des côtes :

Pour structures des côtesL'angle de dépouille est généralement compris entre 0,25 et 1, mais il faut veiller à ce que la dimension supérieure ne soit pas inférieure à 0,8 mm. Il convient toutefois de noter que l'angle de dépouille spécifique peut varier en fonction de facteurs tels que le matériau, l'épaisseur des nervures et l'application envisagée. L'exigence selon laquelle la dimension supérieure ne doit pas être inférieure à 0,8 mm est judicieuse pour garantir l'intégrité structurelle.

Hauteur de la surface du produit :

Lors de l'enlèvement de la surface d'un produit, si sa hauteur est inférieure à 40 mm, utilisez un angle de dépouille de 1 degré. Si elle est supérieure à 40 mm, utilisez un angle de dépouille de 0,5 degré. Cependant, l'angle de dépouille optimal peut dépendre de facteurs tels que le matériau et la géométrie de la pièce.

Produits texturés :

L'angle de dépouille pour produits texturés doit dépendre de la texture, du motif et de la profondeur spécifiés. En général, pour les surfaces extérieures texturées, ajoutez 1 à 1,5 degré d'angle de dépouille pour chaque 0,001 pouce de profondeur. Les surfaces texturées internes peuvent nécessiter des angles de dépouille encore plus importants. Bien qu'il soit généralement nécessaire d'ajouter des angles de dépouille aux surfaces texturées, l'angle exact requis doit être déterminé par des essais et en tenant compte des caractéristiques spécifiques de la texture.

Zones moins critiques :

L'augmentation des angles de dépouille dans les zones moins critiques peut être une approche valable pour simplifier la fabrication et le démoulage. Il convient toutefois de le faire judicieusement afin d'éviter un gaspillage excessif de matériaux ou des conséquences imprévues.

Modification des angles de dépouille :

Lors de la modification des angles de dépouille du produit, il convient de maintenir les relations d'assemblage et les exigences en matière d'apparence. Les dimensions critiques doivent se situer dans les tolérances spécifiées après le démoulage. En cas d'incertitude, consulter le client pour obtenir des éclaircissements.

Surfaces extérieures brillantes :

Pour les petits produits avec des surfaces externes brillantes, utilisez des angles de dépouille de ≥ 1 degré. Pour les produits plus grands, utilisez des angles de dépouille de ≥ 3 degrés.

Zones de baisers ou de fermeture :

La pente pour embrasser ou fermeture doivent être aussi larges que possible afin d'éviter toute interférence ou friction.

Comment vérifier les angles d'ébauche dans le logiciel UG ?

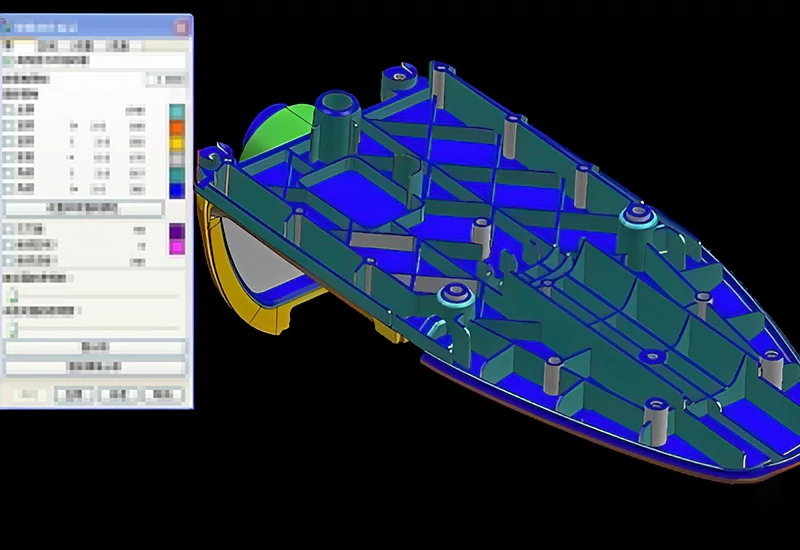

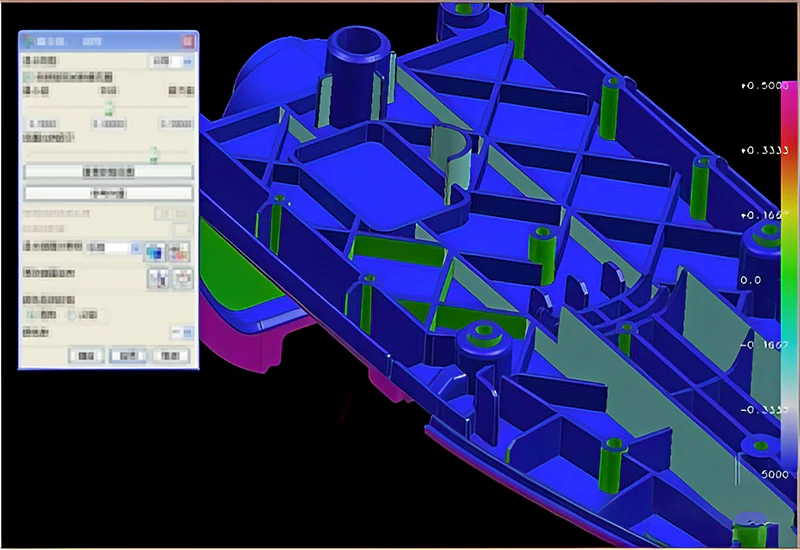

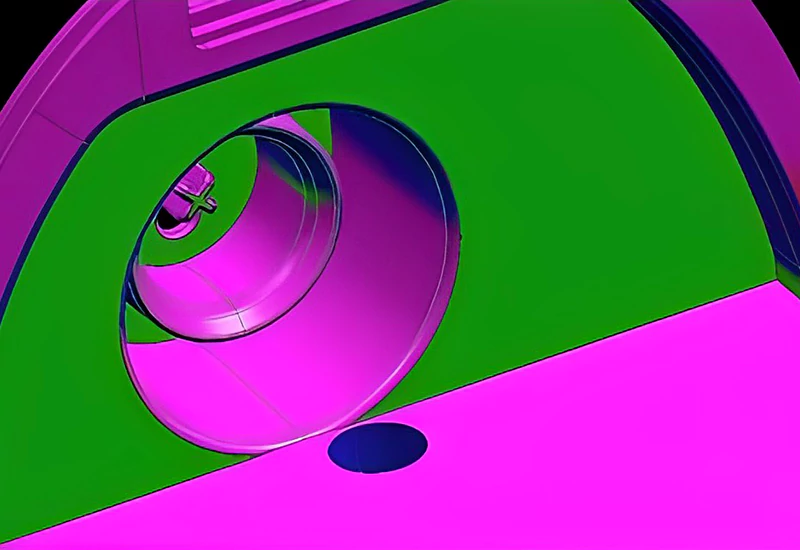

En Logiciel UGIl existe deux méthodes courantes pour vérifier les angles de dépouille : l'analyse de la pente et la validation des composants du moule en plastique.

Analyse des pentes : Dans l'analyse des pentes, vous pouvez identifier les angles de traction en analysant la couleur des faces. Les faces de couleur magenta représentent le sens positif de la traction. Les faces vertes indiquent un angle de 0 degré et les faces bleues représentent le sens négatif de la traction. Si vous trouvez des faces bleues parmi des faces magenta, ces faces bleues sont des contre-dépouilles. De même, si vous trouvez des faces magenta dans des faces bleues, ces faces magenta sont également des contre-dépouilles.

Validation des composants des moules en plastique : Lors de l'analyse des composants de moules en plastique, vous pouvez déterminer les faces positives et négatives en fonction des valeurs de degré affichées dans l'onglet des options. Par rapport à l'analyse des pentes, la validation des composants de moules en plastique fournit une analyse plus spécialisée des faces positives, négatives, droites et en contre-dépouille du produit.

Prototool a de nombreuses années d'expérience dans le domaine de la fabrication de moules. Si vous avez des questions sur les angles de dépouille ou si vous avez besoin de produire des pièces ou des produits, n'hésitez pas à nous contacter à tout moment.