Les moules de coulée sous pression sont l'un des quatre éléments essentiels de la production de pièces moulées sous pression (avec les matériaux, l'équipement et les procédés de coulée). La fissuration de la cavité du moule de coulée sous pression est un mode de défaillance courant et grave, qui a un impact direct sur le calendrier de production. Les principales causes de fissuration de la cavité du moule sont le contact direct avec des liquides métalliques à haute température, l'érosion au cours de la phase de remplissage par des métaux s'écoulant à grande vitesse et l'impact d'une pression élevée au cours de la phase de pressurisation. En outre, la forte fluctuation de la température de l'acier du moule au cours de chaque cycle de coulée contribue à ce problème.

Une entreprise de moulage sous pression compétente relève les défis posés par les différents processus. Le traitement et la résolution des différents problèmes liés aux processus enrichissent l'expérience de fabrication, permettant la production de pièces satisfaisantes pour divers clients.

Facteurs liés à la fissuration des moules de coulée sous pression

1.1 Conception des moules

1.1.1 Sélection des matériaux

Pour les pièces de formage des moules de coulée sous pression, des aciers spécifiques pour moules de travail à chaud sont couramment choisis. Les nuances telles que 1.2343 et 1.2344 conviennent aux grands moules, tandis que 1.2367 est préféré pour les pièces où l'érosion est sévère. Cependant, en raison des difficultés de traitement et des problèmes de trempabilité, le 1.2367 n'est pas idéal pour les très grandes pièces de formage. Il est recommandé d'utiliser des variétés de qualité supérieure traitées par la technologie de refonte sous laitier électrolytique, car elles ont une teneur en impuretés plus faible et moins de variations entre le noyau et la surface, ce qui réduit le risque de fissuration.

| Modèle | Résistance à haute température | Ténacité à haute température | Résistance à l'usure à haute température | Usinabilité |

| 1.2343/8402/H11/SKD6 | ⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | ⭐⭐⭐⭐⭐ |

| 1.2344/8407/H13/SKD61 | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐ |

| 1.2367/8418 | ⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐⭐ |

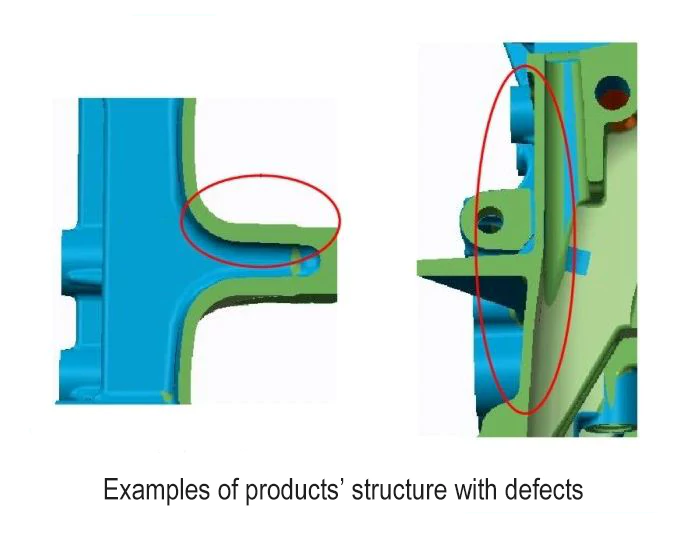

1.1.2 Forme géométrique du produit

Les risques les plus courants sont les suivants :

- a. Structures à rainures profondes présentant de petits angles de dépouille ou des rapports longueur/diamètre excessifs ;

- b. Rayons locaux insuffisants entraînant une concentration des contraintes ;

- c. Angles de dépouille inadéquats dans les zones érodées par l'aluminium en fusion ;

Tous ces risques courants doivent être améliorés du point de vue de la conception du produit, comme suit

1.1.3 Forme géométrique du moule

Les risques les plus courants sont les suivants :

- a. Rayons locaux insuffisants entraînant une concentration des contraintes ;

- b. Angles vifs et arêtes de couteau causés par les structures d'insertion ;

- c. Structures faibles dans les canaux de remplissage des moules ;

Tous ces risques courants doivent être évités du point de vue du plan de joint.

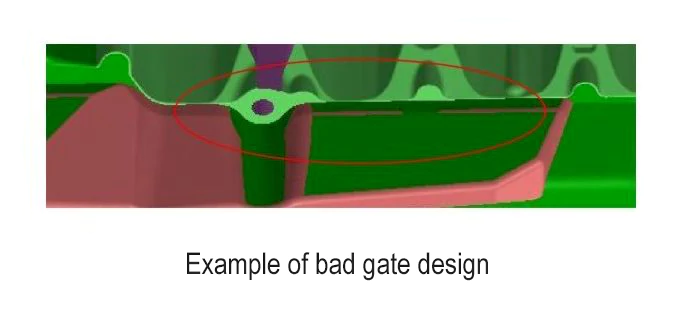

1.1.4 Conception du système de déclenchement

Les risques les plus courants sont les suivants :

- a. Rayons insuffisants dans la conception du portail ;

- b. Les portes face à des zones structurelles faibles ;

Ces risques courants doivent être évités du point de vue de la conception du système de portillon (voir la figure suivante) :

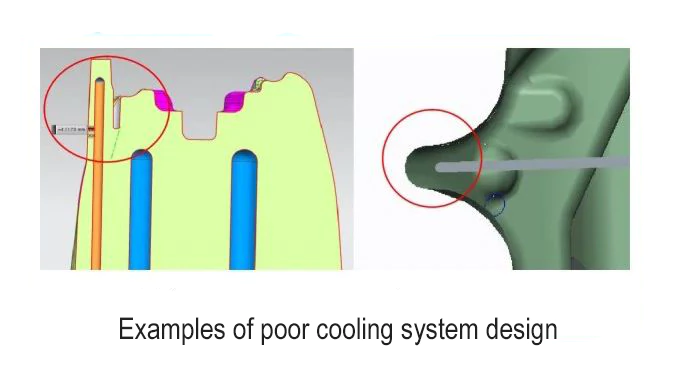

1.1.5 Conception du système de refroidissement

Les risques les plus courants sont les suivants :

- a. Trous de refroidissement trop profonds entraînant une résistance locale insuffisante ;

- b. Mauvaise disposition du système de refroidissement entraînant des différences de répartition de la température et des contraintes importantes ;

Ces risques communs doivent être équilibrés du point de vue de la conception du système de refroidissement, comme indiqué ci-dessous :

1.2 Fabrication de moules

1.2.1 Contrôle des matériaux

Conformément aux normes de la North American Die Casting Association (NADCA), les matériaux de haute qualité provenant des principaux fournisseurs répondent généralement à ces normes, voire les dépassent, ce qui réduit la probabilité de défauts.

1.2.2 Méthodes d'usinage

L'usinage par décharge électrique (EDM) peut affecter la composition de la surface et la structure du moule, entraînant des microfissures et une concentration des contraintes. En minimisant l'utilisation de l'électroérosion, on peut réduire considérablement le risque de fissuration des moules.

1.2.3 Paramètres d'usinage

Il est essentiel de respecter les paramètres d'usinage recommandés pour le matériau sélectionné, tels que la vitesse de coupe, l'avance par tour, la profondeur de coupe et le type d'outil. S'écarter de ces directives peut entraîner des contraintes résiduelles et des fissures de contrainte potentielles.

1.2.4 Meulage de détente

L'électroérosion est souvent inévitable dans le traitement des grands moules de coulée sous pression. Après l'électroérosion, il est essentiel de rectifier et de polir les zones affectées conformément aux directives relatives aux matériaux afin d'éliminer les structures nuisibles et d'atténuer les contraintes.

1.2.5 Processus de traitement thermique

Le traitement thermique des matériaux de moulage comprend l'adoucissement, le relâchement des contraintes et le durcissement. Le respect des exigences détaillées relatives au milieu de trempe, à la vitesse de refroidissement et aux intervalles de trempe dans les directives sur les matériaux permet de garantir que la structure interne et externe du matériau est conforme aux attentes.

1.2.6 Contrôle de la nitruration

La nitruration améliore la résistance à l'usure de la surface du moule, en retardant l'érosion causée par l'aluminium en fusion. Cependant, elle rend la surface plus fragile et augmente le risque de fissuration. La profondeur et les conditions de nitruration doivent être strictement contrôlées, en particulier pour les grandes pièces (profondeur de 0,03-0,07).

La conception des processus et son impact

1.3.1 Procédé de moulage à chaud

La méthode consistant à démarrer la production avec un moule froid affecte considérablement la durée de vie du moule, notamment en raison du stress thermique causé par l'alternance d'impacts froids et chauds. Il est recommandé de préchauffer le moule à l'aide d'une machine à température de moule plutôt que de commencer directement avec un moule chaud à basse pression. Lors du démarrage d'un moule froid, 5 à 10 cycles d'injection à basse pression et à faible vitesse sont généralement nécessaires pour augmenter la température du moule. Il est donc essentiel d'éviter de lancer trop tôt des cycles d'injection à haute vitesse et à haute pression.

1.3.2 Techniques de refroidissement

The chosen cooling process in production significantly impacts the thermal stress on the mold surface. This is evident in the maximum and minimum temperature differences during the die casting cycle and on the mold surface. The former often leads to cracking and crack development, while the latter can cause stress cracks.

Un bon processus de refroidissement doit prendre en compte le contrôle de la durée de l'eau de refroidissement, le refroidissement pendant la phase de solidification et l'absence de refroidissement constant tout au long du cycle. Il est également important de contrôler la chute de température due à la pulvérisation et de s'appuyer moins sur la pulvérisation pour le refroidissement. Il est essentiel de veiller à ce que la durée du cycle soit compacte afin d'éviter de grandes fluctuations dans les différences de température des moules au cours du cycle.

1.3.3 Vitesse d'injection

L'érosion de l'aluminium en fusion endommage considérablement le moule. Une vitesse de remplissage plus faible est plus bénéfique pour la durée de vie du moule. Pour équilibrer la qualité du remplissage, il est conseillé de maintenir la vitesse de remplissage de la porte entre 30 et 50 m/s. Si possible, essayez de contrôler la vitesse de remplissage de chaque porte d'embranchement en dessous de 45 m/s.

1.3.4 Pression de surpression

La réduction de la pression de coulée permet de prolonger la durée de vie du moule. La pression d'injection recommandée doit être inférieure à 100MPa. Le choix du bon moment pour augmenter la pression est également crucial pour la longévité du moule ; il faut donc éviter d'augmenter la pression trop tôt ou trop tard.

Maintenance et entretien pour prolonger la durée de vie des moules

1.4.1 Habitudes de programmation de la production

Les habitudes de planification de la production affectent considérablement la durée de vie des moules, principalement en raison des fluctuations de température causées par une production intermittente. Une production continue de 24 heures entraîne un équilibre dynamique de la température du moule, réduisant la différence de température à chaque cycle et entre les différentes zones du moule. La production intermittente, qui entraîne de fréquents démarrages à froid des moules, augmente le stress thermique, provoquant des fissures et des craquelures, ce qui a un impact négatif sur la durée de vie des moules.

1.4.2 Contrôles ponctuels des moules

L'élimination en temps utile de l'aluminium adhérant à la surface du moule peut réduire la résistance au démoulage et retarder l'apparition de fissures. Pour les zones fortement érodées par l'aluminium en fusion, il est recommandé d'appliquer un revêtement par électrodécharge afin d'améliorer la résistance à l'usure locale et de retarder l'apparition et le développement de la fissuration.

1.4.3 Entretien des moules

Periodic stress-relief annealing can eliminate thermal stress to some extent. Cleaning the mold surface of aluminum adhesion and dirt reduces erosion. Regular checks for proper mold closing can prevent excessive squeezing and damage during operation.

Conclusion et mesures préventives

Pour éviter les fissures dans les moules de coulée sous pression, il est essentiel de.. :

- Minimiser les angles aigus, les filets insuffisants et les angles de dépouille inadéquats dans la conception des moules. Collaborer avec la conception du produit dès le début pour atténuer les risques.

- Il convient d'être prudent dans le choix des matériaux d'acier ayant de faibles propriétés de durcissement à cœur pour les grandes pièces moulées. Évitez les duretés trop élevées et les couches de nitruration trop profondes afin d'éviter des différences de dureté significatives au sein de la pièce.

- Opter pour des vitesses d'ouverture plus faibles, des pressions de suralimentation réduites et des temps de suralimentation appropriés dans la conception du processus. Raccourcir le cycle de moulage sous pression pour minimiser les variations de température.

- Réduire les temps d'arrêt et contrôler strictement le processus de démarrage des moules à froid. Le préchauffage des moules à l'aide d'une machine à température de moule peut aider à stabiliser les fluctuations de température pendant le démarrage.