Der Begriff "Fertigung" wird meist mit großen Produktionsanlagen und Baugruppen mit komplizierten Maschinen in Verbindung gebracht, die ununterbrochen verschiedene Waren ausstoßen. Diese Art der Fertigung ist zwar weit verbreitet und traditionell, aber ein schnell wachsendes Fertigungsmodell gewinnt an Popularität, da es einige der Einschränkungen der traditionellen Fertigung löst. Dieses Modell wird als On-Demand-Fertigung bezeichnet.

Was genau ist "Fertigung auf Abruf"?

On-Demand-Manufacturing, auch bekannt als Custom Manufacturing oder Cloud Manufacturing, ist ein Fertigungssystem, bei dem Dinge nur bei Bedarf und in der benötigten Menge hergestellt werden. Diese neue Technik unterscheidet sich von der traditionellen Fertigung, bei der Dinge in Massenproduktion hergestellt und in Anlagen gelagert werden, bis sie verkauft, verteilt und ausgeliefert werden. Faktoren, die die Ausweitung der On-Demand-Fertigung fördern.

Was beeinflusst das Wachstum der bedarfsgesteuerten Fertigung?

Wir leben in einer schnelllebigen Gesellschaft, in der der größte Teil unseres Bedarfs, z. B. an Lebensmitteln, Wohnraum, Transportmitteln usw., dank der Fortschritte in der IT- und Logistikinfrastruktur auf Abruf gedeckt werden kann. Folglich ist der Übergang von der traditionellen Fertigung zum On-Demand-Modell ganz natürlich. Zu den Faktoren, die zu diesem Übergang beigetragen haben, gehören unter anderem:

- Ausrüstung für die Herstellung von Gegenwartsprodukten

In den Anfängen der Fertigung wurden Methoden wie der Produktionsprozess mit Fließband eingesetzt. In dieser Zeit gab es keinen Raum für eine kundenindividuelle Fertigung oder die Produktion von Losen mit geringen Stückzahlen. Moderne Fertigungstechnologien wie die CNC-Bearbeitung (Computer Numerically Controlled) und dreidimensionaler Druck hat unsere Vorstellung von dem, was machbar ist, grundlegend verändert. Sie sind nicht nur in der Lage, Serien mit geringen Stückzahlen zu produzieren, sondern auch alle Spezifikationen für eine maßgeschneiderte Fertigung zu erfüllen.

- Industrie 4.0:

Die Entwicklung von Industrie 4.0 hat auch dazu beigetragen, die Idee der "Fertigung auf Abruf" voranzutreiben. Dank der Verfügbarkeit von Lösungen wie der cloudbasierten Technologie gehen die Unternehmen zu einem neuen Modell über. Dieses neue Modell ermöglicht es, dass historisch gesehen interne Teams digital interagieren, was die Entwicklung und Umsetzung von Verbesserungen erleichtert.

- Logistik:

Der Aufstieg des elektronischen Geschäftsverkehrs hat zu einer tiefgreifenden Umgestaltung des Logistiknetzes auf globaler Ebene und innerhalb der Grenzen der einzelnen Länder geführt. Die Größe der zu befördernden Gegenstände ist in keiner Weise eingeschränkt, und die Geschwindigkeit, mit der sie befördert werden können, hat sich um ein Vielfaches erhöht. Dadurch können die Verbraucher ihre Bestellungen jederzeit zu einem festen Zeitpunkt erhalten, was die Notwendigkeit von Massenproduktion.

- Digitale Fertigung

Durch den Einsatz von digitale Fertigungsverfahrenkönnen die Hersteller etwaige Engpässe und Probleme erkennen und beseitigen. Sie können auch die Qualität des Produkts verbessern und Anpassungen vornehmen, die von den Kunden gewünscht werden. Ein Fertigungsprozess, der sich an der Nachfrage der Verbraucher orientiert, verbessert letztlich sowohl die Produktionsrate als auch die Erfahrung, die den Kunden geboten wird.

Die Vorteile der On-Demand-Fertigung

Diese Art der Herstellung hat mehrere Vorteile gegenüber der herkömmlichen Produktion.

Die Fertigung auf Abruf hat verschiedene Vorteile gegenüber der herkömmlichen Fertigung. Diese Vorteile kommen einer Vielzahl von Gruppen zugute, darunter Hersteller, Kunden, Endverbraucher und andere. Einige der Vorteile werden im Folgenden erörtert.

- Geringe Produktionsvolumina und individuelle Anpassung:

Die Anforderungen der Endverbraucher sind sehr unterschiedlich, ebenso wie ihre Wünsche und persönlichen Vorlieben. Die On-Demand-Fertigung ermöglicht es den Herstellern, das zu liefern, was die Verbraucher in Bezug auf Menge und Fertigungsspezifikationen wünschen.

Andererseits macht es die typische Produktionsstrategie einem Verbraucher fast unmöglich, ein personalisiertes Produkt zu verlangen. Das liegt daran, dass die Hardware-Anordnung in den traditionellen Produktionsstätten feststeht und jede wesentliche Änderung unerschwinglich wäre. Darüber hinaus wäre es äußerst ineffizient, eine Standardproduktionsanlage zur Herstellung einer begrenzten Anzahl von Produkten zu verwenden.

Im Gegensatz dazu kann ein Kunde bei dieser Art der Fertigung einen einzelnen Prototyp bestellen, egal wie komplex er ist, und ihn schnell herstellen und liefern lassen. Die kundenspezifische Fertigung ist in vielen Bereichen von entscheidender Bedeutung, auch im medizinischen Bereich.

- Geringere Lager- und Logistikkosten für Hersteller:

Die traditionelle Herstellung erfordert komplizierte logistische Verfahren. Nach der Massenproduktion eines Produkts muss das Unternehmen über ein ausgeklügeltes und versichertes Lager- und Inventarsystem verfügen. Hinzu kommt ein solides Verkaufsnetz für die Vermarktung und den Vertrieb der Produkte. Darüber hinaus muss der Hersteller eine Transport-/Logistikinfrastruktur bereitstellen, verwalten und unterhalten. All dies trägt zu einem exponentiellen Anstieg der Herstellungskosten bei.

Die Herstellung auf Abruf senkt die Logistikkosten erheblich, da die Lagerung, Versicherung, Vermarktung und Auslieferung vorgefertigter Produkte entfällt. Die Massenproduktion in der traditionellen Fertigung, so könnte man behaupten, spart aufgrund von Größenvorteilen Geld. Da das On-Demand-Konzept jedoch sehr anpassungsfähig ist, kann es sowohl für die Herstellung von Einzelstücken als auch für die Produktion von Tausenden von Stückzahlen eingesetzt werden.

- Mehr Einsatz von kleinen und mittleren Technologien

Die Kosten für die Errichtung einer herkömmlichen Fertigungsanlage sind aufgrund der großen Anzahl der in der Regel hergestellten Produkte enorm, wobei eine einzelne Maschine Millionen von Euro kostet. Dagegen können Manufacturing-on-Demand-Systeme kleine Stückzahlen kostengünstig herstellen, da sie mit wesentlich preiswerteren Anlagen arbeiten. Dies ermöglicht es kleinen und mittleren Unternehmen, Produktionsanlagen in kleinem Maßstab zu errichten.

- Mehr Produktkontrolle und weniger Abfall:

Die geschätzte Verbrauchernachfrage bestimmt das Volumen der in der konventionellen Fertigung hergestellten Produkte. Diese Schätzung ist anfällig für Ungenauigkeiten und birgt die Gefahr, dass das Angebot die Nachfrage übersteigt. Die gelagerten Produkte sind auch anfällig für Schäden, saisonale Nachfrageschwankungen und unvorhersehbare Ereignisse. Während der Coronavirus-Pandemie im Jahr 2020 zum Beispiel waren einige Unternehmen aufgrund der weltweiten Sperrung ihrer Lager mit ihren Produkten aufgeschmissen. Solche Umstände führen zu Verlusten und Abfällen, die eine Bedrohung für die Umwelt darstellen können. Im Paradigma der bedarfsgesteuerten Produktion kann das Angebot niemals die Nachfrage übersteigen, da das Angebot immer auf Nachfrage geschaffen wird.

Dieses Herstellungsverfahren spart auch eine Menge Ressourcen, die sonst für die Herstellung von Produkten benötigt würden, die möglicherweise nie verwendet werden. Die Hersteller können sich darauf verlassen, dass sie 100% eines jeden hergestellten Produkts verkaufen werden, da sie nur Dinge herstellen können, die sie bereits verkauft haben.

- Steigert den Erfindungsreichtum

Die regelmäßige Verbindung zwischen Kunde und Hersteller, die kurzen Vorlaufzeiten, die Flexibilität, die niedrigen Kosten und die betriebliche Transparenz der Auftragsfertigung haben das Tempo der technischen Innovation erheblich gesteigert. Innovatoren und Tüftler können Waren entwerfen und in Rekordzeit und zu geringen Kosten einen einzigen Prototyp herstellen lassen. Der Prototyp kann dann zur Feinabstimmung des Produkts verwendet werden, was zu einer kurzen Markteinführungszeit führt.

Die Kombination aus CAD und On-Demand-Fertigung hat die Zahl der wunderbaren Produkte, die täglich auf den Markt kommen, deutlich erhöht. Lesen Sie die Geschichte unseres Kunden, der in kurzer Zeit ein Gerät zur Bekämpfung der COVID-Pandemie entwickelt hat. Früher konnten sich nur riesige Unternehmen die Kosten für die Erforschung, Entwicklung, Prototypisierung, Prüfung und Herstellung eines neuen Produkts leisten. Heute kann fast jeder, der ein gutes Konzept hat, dieses in die Tat umsetzen.

Technologien, die bei diesem Herstellungsansatz verwendet werden:

Es gibt zahlreiche Technologien, die in einem Fertigungssystem auf Abruf eingesetzt werden können. Dies sind einige der Technologien:

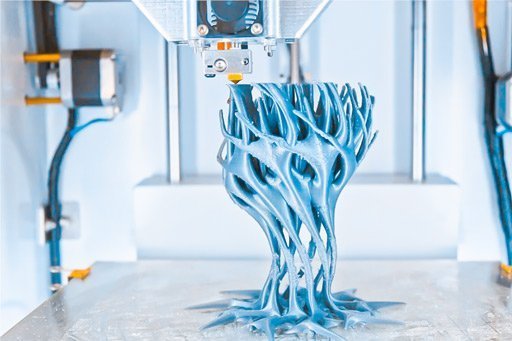

Ø Dreidimensionaler Druck

Für kleine Produktionsserien, z. B. für Prototypen, ist der 3D-Druck zu einer der gängigsten Fertigungstechnologien geworden. Das Verfahren ist relativ kostengünstig, auch wenn die Präzision in gewissem Maße beeinträchtigt wird. Es ist wichtig zu betonen, dass 3D-gedruckte Objekte nur aus kunststoffbildenden Materialien hergestellt werden können.

Ø Stereolithographie (SLA) (SLA)

Stereolithographie (SLA) ist eine Unterart des 3D-Druckverfahrens. Es ist auch als Harzdruck, optische Fertigung und Bottich-Photopolymerisation bekannt. Dabei wird ein leistungsstarker Laserstrahl verwendet, der auf ein Photopolymerharz gerichtet ist. Die CAD-Dateien definieren die Bewegung des Strahls. Schicht für Schicht härtet das flüssige Harz aus und formt das endgültige Teil.

Ø Modellierung von Fused Deposition (FDM)

Fused Filament Fabrication (FDF) ist ein anderer Name für Fused Deposition Modeling (FDM) (FFF). Dieser Ansatz ist eine Unterart des 3D-Drucks. Dabei wird ein Drahtfilament verwendet, das über eine Spule zum Druckkopf geführt wird, wo es geschmolzen und zu dem gewünschten Gegenstand geformt wird, während sich der Kopf im Tandem mit dem Computer bewegt.

Ø Laser-Sintern mit Vorzug (SLS)

SLS ist eine Art additive Fertigungstechnologie, bei der ein Laser ein Pulver aus Nylon oder Polyamid sintert, um es in der gewünschten Form zu verfestigen. Ein Computer, ähnlich wie bei einer 3D-Druckmaschine, steuert die Bewegung des Lasers. Dieses Verfahren wird nur für die Herstellung von Kleinserien und schnellen Prototypen verwendet.

Direktes Metall-Lasersintern (DMLS) DLMS ist dem SLS sehr ähnlich, mit dem Unterschied, dass beim DLMS das Produkt aus Metallpulver hergestellt wird. Dieses Verfahren wird in der Regel zur Herstellung von robusten, leistungsstarken Komponenten verwendet, die nicht aus Polymeren wie Nylon oder Polyamid hergestellt werden können.

Ø CNC-Fertigung

Die CNC-Bearbeitung gibt es schon seit einiger Zeit. Mit der Weiterentwicklung dieser Fertigungsverfahren wurden die Vorteile der CNC-Bearbeitung effektiv genutzt. Sie eignet sich für praktisch alle Materialien und bietet eine unübertroffene Präzision. Es gibt zahlreiche Arten von CNC-Maschinen, jedes mit seinem eigenen Zweck und seinen eigenen Anforderungen an das Design.

Ø Gießen durch Einspritzen

Das Spritzgießen ist eine weitere bekannte Fertigungstechnik, die lokal oder in großem Maßstab eingesetzt werden kann. Ein Harz auf Kunststoffbasis wird in eine Form gespritzt, um die gewünschte Teileform herzustellen. Es handelt sich ebenfalls um ein kostengünstiges Produktionsverfahren mit begrenzter Präzision.

Ø Blechumformung

Bei der Blechumformung wird ein flaches Metallblech in das gewünschte Teil umgewandelt. Die Form des Teils wird durch Verformung des Bleche mit verschiedenen Methoden. Obwohl es ein einfaches Verfahren zu sein scheint, ist es sehr kostspielig. Einige innovative inkrementelle Blechumformungstechnologien können hingegen dazu beitragen, die Kosten zu senken und gleichzeitig eine gute Qualität beizubehalten.

Schlussfolgerung:

Während die traditionelle Fertigung heute das wichtigste Fertigungsparadigma ist, verändert die On-Demand-Fertigung den Sektor schnell, beschleunigt das Innovationstempo und macht die Fertigung für Einzelpersonen und Unternehmen gleichermaßen zugänglich. Daher ist es nie zu spät, sich für On-Demand-Fertigungsdienstleistungen zu entscheiden und deren Vorteile und Funktionen mit erfahrenen Dienstleistern wie First Part selbst zu erleben.

Kontakt zu unserem Experten noch heute für weitere Informationen und Fragen zur Verfügung.