In der heutigen schnelllebigen Welt ist die verarbeitende Industrie eine der innovativsten Branchen, die immer wieder neue Maßstäbe setzt. In dieser wachsenden und sich weiterentwickelnden Branche ist das gasunterstützte Spritzgießen eine innovative Technologie zur Herstellung von Kunststoffen, die hochwertige Produkte hervorbringt.

Heute werden wir uns näher mit dem Herstellungsprozess befassen, indem wir erörtern, was er ist und welche verschiedenen Arten, Anwendungen, Vorteile und mehr es gibt.

Was ist gasunterstütztes Spritzgießen?

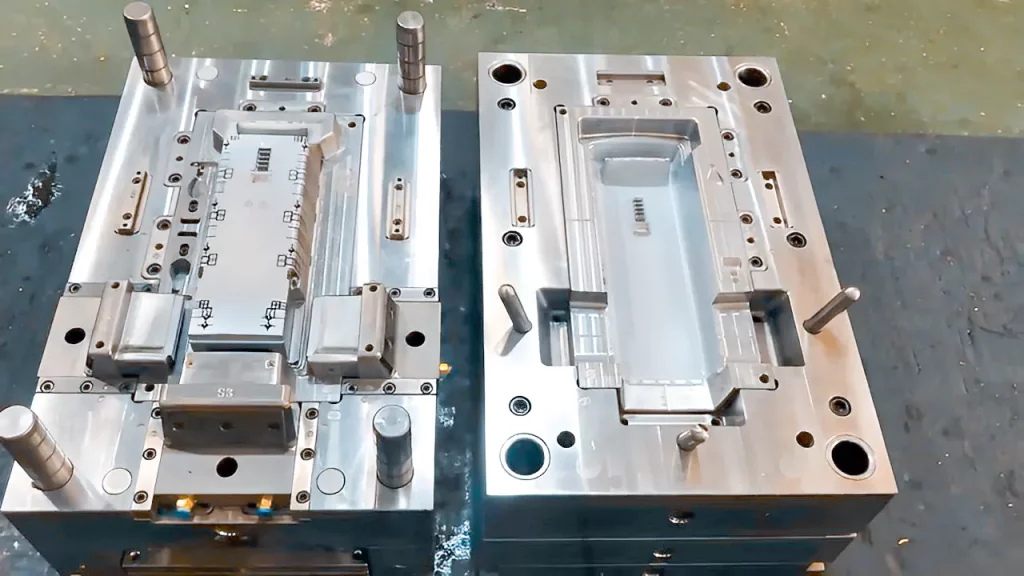

Das gasunterstützte Spritzgießen ist ein Kunststoffspritzgießverfahren, das Folgendes kombiniert Standard-Spritzgießen Prinzipien mit der Verwendung von unter Druck stehendem Inertgas. Es verwendet Formhohlräume in der Form des Produkts. 70%-80% der Form ist mit geschmolzenem Material gefüllt Kunststoff-Rohstoff. Durch das Befüllen des verbleibenden Volumens mit Stickstoffgas wird der Kunststoff an die Wände der Form gepresst.

Es ist ein beliebtes Verfahren zur Herstellung großer, hohler Kunststoffformteile. Es hat verschiedene Vorteile, darunter eine außergewöhnliche Oberflächenpolitur und geometrische Korrektheit.

Der Prozess:

Zur Durchführung des Einspritz-, Druckhalte- und Abkühlvorgangs wird unter hohem Druck stehendes Inertgas (Stickstoff) in die Kunststoffschmelze gepumpt, um einen Vakuumsog zu erzeugen und das geschmolzene Material vorwärts zu drücken.

Da das Gas eine hocheffiziente Druckübertragung hat, kann es in allen Abschnitten des Luftkanals einen gleichmäßigen Druck aufrechterhalten, wodurch innere Spannungen beseitigt, Produktverformungen verhindert und der Druck in der HohlraumDadurch entfällt die Notwendigkeit eines hohen Drucks während des Formprozesses. Spannkraft können auch das Produktgewicht reduzieren und die Einfallstellen.

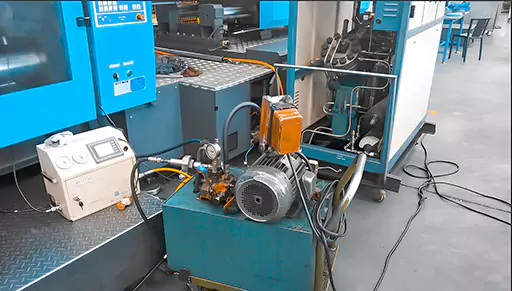

Bei diesem Verfahren wird eine gasunterstützte Ausrüstung namens gasunterstützte Steuereinheit und Stickstoffgenerator verwendet, die Teil der gasunterstützten Ausrüstung für den Spritzgießprozess sind. Es handelt sich um ein separates System, das nicht mit dem Spritzgießmaschineund ihre einzige Wechselwirkung ist die Verbindungsleitung des Einspritzsignals.

Nach der Übermittlung eines Einspritzsignals Einspritzbeginn oder Schneckenposition an die gasunterstützte Steuereinheit startet die Spritzgießmaschine einen Gasinjektionsvorgang, wartet auf den nächsten Einspritzvorgang, um ein weiteres Einspritzsignal zu liefern, startet einen weiteren Zyklus usw.

Das beim gasunterstützten Spritzgießen verwendete Gas muss inert sein (häufig Stickstoff) mit einem Höchstdruck von 35 MPa, einem Höchstdruck von bis zu 70 MPa und einer Stickstoffreinheit von 98%.

Die gasunterstützte Steuereinheit ist ein Gerät, das die Zeit und den Druck der Gaseinspritzung regelt. Es verfügt über eine Multigruppen-Gaskreislaufarchitektur, die es ermöglicht, die gasunterstützte Produktion mehrerer Spritzgießmaschinen gleichzeitig zu steuern. Darüber hinaus verfügt die gasunterstützte Steuereinheit über eine Gasrückgewinnungsfunktion, um den Gasverbrauch so weit wie möglich zu begrenzen.

Arten von Methoden zur Durchführung des gasunterstützten Spritzgießens:

Es gibt zwei Arten von gasunterstützten Spritzgießverfahren: außen und innen. Außerdem wird ein spezifischer Prozess eingehalten, der aus drei Teilen besteht. In den folgenden Abschnitten unterscheiden wir zwischen den beiden Kategorien und führen Sie durch den Prozess.

Internes gasinduziertes Formen

Da das gasunterstützte Innenformverfahren häufiger verwendet wird als das gasunterstützte Außenformverfahren, wird es hier zuerst behandelt. Das geschmolzene Kunststoffharz gelangt zunächst durch Fichtenholzkanäle in die Form. Das Gas tritt dann durch eine Düse in das geschmolzene Harz ein und erzeugt eine Blase. Der Druck der sich ausdehnenden Gasblase drückt das Harz gegen die Formwände und gibt den Teilen ihre Form.

Diese Methode ist ideal für die Herstellung hohler, leichter Formen. Außerdem übt das Gas einen konstanten Druck auf das Harz aus, was zur Verringerung der Schrumpfung und Verformung/Verzug. Diese Variablen sind in der Regel die Hauptursache für eine abnehmende Maßgenauigkeit bei dünnen Wänden. Dünnwandige Stücke sind daher eine weitere einzigartige Anwendung dieser Technologie.

Das gasunterstützte Innenspritzgießen hat auch viel kürzere Zykluszeiten. Da die Geometrien Hohlräume und enge Querschnitte aufweisen, kühlen sie schneller ab als massive Teile.

Externe gasinduzierte Formgebung

Das gasunterstützte Außenspritzgießen unterscheidet sich grundlegend vom Innenspritzgießen. Das Gas dringt nicht in das Material ein, was zu hohlen Bereichen führt. Vielmehr dringt es durch Mikrokanäle auf nur einer Seite in die Form ein. Es übt Druck von der Rückseite bzw. der nicht-ästhetischen Seite des Teils aus, um das geschmolzene Harz gegen die Wände der Form zu pressen.

Diese Methode ist bekannt für die Herstellung eines hohe Oberflächengüte. Da der Gasdruck gleichmäßig auf die nicht-ästhetische Seite einwirkt, schmiegt sich das gegenüberliegende Ende eng an die Formenden an und erhält so seine exakte Form. Die resultierende Oberfläche ist so exakt, dass auch die die subtilen Texturen der Form und Muster. Wenn das Teil Oberflächenmuster und -aufdrucke enthält, ist daher ein externes gasunterstütztes Gießen wünschenswert.

This approach not only provides superior surface quality it provides but also allows for thicker sections due to improved packing and shrinkage resistance. For ribbed/boss features, the rib/wall ratio can be as high as 1, which is far superior to conventional methods. This gives the molded part strength and stability.

Auch Teile mit breiten Oberflächen und gekrümmten Profilen werden effektiv bearbeitet. Die Gaskanäle verlaufen parallel zur gesamten Oberfläche, so dass das Gas über einen großen Bereich Druck ausüben kann. Daher stellt die Herstellung großer Oberflächen keine große Herausforderung dar.

Etappen des gasunterstützten Spritzgießens

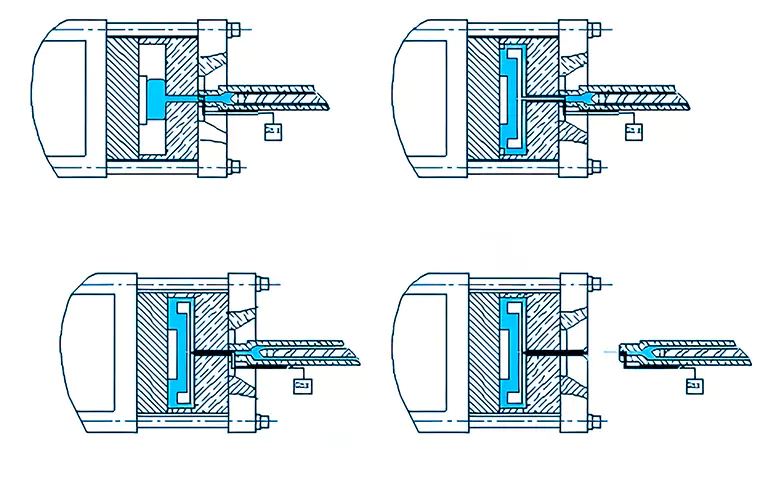

Das Verfahren des gasunterstützten Spritzgießens ist in drei Schritte unterteilt (siehe nachstehende Abbildung). Jeder Schritt ist eine Schlüsselphase im Prozess und erfordert das Feingefühl und die praktischen Fähigkeiten des Fertigungsteams.

Lassen Sie uns nun jede dieser Phasen näher betrachten.

Einspritzen von Kunstharz

Zunächst werden die Werkzeugklammern geschlossen, und das Rohharz wird in den Trichter der Spritzgießmaschine gefüllt. Die Maschine schmilzt das Harz in ihrem Schneckenzufuhrteil und setzt es unter Druck, genau wie bei einem typischen Spritzgießvorgang.

Externe Erwärmung und Reibung bringen das Harz zum Schmelzen, während die Schnecke es durch ihre stetig abnehmende Steigung komprimiert und unter Druck setzt. Aufgrund der hohlen Teile ist der für das Gasinnendruckverfahren erforderliche Druck geringer als beim herkömmlichen Spritzgießen. Da der Druck durch Gas und nicht durch eine dicke, viskose Flüssigkeit erzeugt wird, gibt es außerdem weniger viskositätsbedingte Reibungsverluste innerhalb des unter Druck stehenden Mediums.

Das geschmolzene Harz wird dann in den Formhohlraum gespritzt. Dennoch füllt der Harzinjektionsmechanismus die Form nicht vollständig aus, da das Produkt hohle Bereiche aufweist. Die Menge des eingespritzten Harzmaterials ist proportional zum Volumen des Teils. Sie wird häufig durch geometrische Elemente wie Wandstärke, Rippen, Löcher usw. bestimmt. In der Regel werden 70%-80% der Form mit Kunststoff gefüllt.

Primäre Gasinfiltration

Die Hauptgasdurchdringung erfolgt, sobald die erforderliche Menge an Harz in die Form eingebracht wurde. Eine unter Druck stehende Gasquelle injiziert Stickstoff in das Fichtennetz, wodurch eine Blase in der Harzsubstanz entsteht.

Das geschmolzene Harz wird durch den Druck und das expandierende Volumen der Gasblase an die Ränder der Form gedrückt. Der Gasdruck bleibt während dieses Vorgangs konstant, so dass das Harz alle Ecken der Form erreicht und sie vollständig ausfüllt.

Durchdringung von Sekundärgasen

Am Ende der primären Gasdurchdringungsphase beginnt das Harz abzukühlen und sich zusammenzuziehen. Der Gasdruck sinkt aufgrund des durch die thermische Kontraktion erzeugten Spalts erheblich. Dies kann zu Bauteilverformungen und geometrischen Ungenauigkeiten führen, was beides nicht akzeptabel ist.

Infolgedessen gibt es eine sekundäre Gasdurchdringungsphase, in der zusätzliches Gas in die Form strömt, um die Löcher zu füllen. Dadurch wird eine gleichmäßige Füllung gewährleistet und ein gleichmäßiger Druck aufrechterhalten.

Vorteile des gasunterstützten Spritzgießens:

Das gasunterstützte Spritzgießen bietet den Herstellern auch Vorteile als innovatives und einzigartiges Herstellungsverfahren. Diese Vorteile umfassen:

Materialeinsparung:

Beim gasunterstützten Spritzgießen wird weniger Material verbraucht, da die Form nicht überfüllt wird. Durch diesen geringeren Materialverbrauch entfällt die Notwendigkeit, das Material zu verpacken, was zu einem hohlen Kern in dickeren Bauteilen führt und Einsparungen von bis zu 40% beim verwendeten Material ermöglicht.

Hoher Wirkungsgrad:

Aufgrund der zahlreichen Gaskanäle hat das gasunterstützte Spritzgießen in diesem Bereich einen deutlichen Vorteil. Durch diese Kanäle kann das Gas leicht und schnell in alle Formabschnitte eindringen, was bei einer zähflüssigen Flüssigkeit nicht möglich ist. Das Ergebnis ist eine gleichmäßige Druckverteilung und geringere innere Spannungen im fertigen Produkt.

Verkürzte Zykluszeiten:

Die Zykluszeit bei dieser Herstellung dickwandiger Produkte wird im Vergleich zum herkömmlichen Spritzgießen um 50% oder mehr reduziert. Diese kürzere Zykluszeit wird erreicht, weil kein geschmolzener Kern zum Erstarren benötigt wird und das Material in der Formkammer schneller aushärtet, so dass das Bauteil früher ausgeworfen werden kann.

Geringere Fertigungsmängel:

StrömungsmarkierungenEinfallstellen, innere Spannungen durch ungleichmäßige Drücke und Schrumpfung nach dem Abkühlen sind häufige Probleme beim Spritzgießen. Das fertige Produkt ist jedoch frei von Einfallstellen, da die anschließende Gasdurchdringungsphase die Schrumpfung ausgleicht.

Glatte Oberfläche:

Die Homogenität des unter Druck stehenden Gases sorgt für einen gleichmäßigen Druck an allen Stellen der Form. Dies trägt zu einer extrem glatten Oberfläche bei.

Hochdimensionale Genauigkeit:

Durch die gleichmäßige Packung der Harzsubstanz werden enge geometrische Toleranzen erreicht. Die Form formt die Außenfläche, während die homogene Druckverteilung des Gases die Innenfläche formt.

Leichte Teilefertigung:

Kunststoffe sind im Allgemeinen leichte Materialien. Außerdem füllen sie den Formhohlraum nur teilweise aus. Jede dieser Variablen deutet darauf hin, dass der letzte Abschnitt leicht ist.

Schlussfolgerung:

Das gasunterstützte Spritzgießen ist ein effizientes, vorteilhaftes und zuverlässiges Produktionsverfahren für Kunststoffprodukte. Bevor Sie sich jedoch auf dieses Verfahren verlassen, sollten Sie sich mit den Einschränkungen, dem Prozess und den Vorteilen auseinandersetzen, die dieses Verfahren bietet, um besser zu verstehen, ob es ein idealer Herstellungsansatz für die Anforderungen Ihres Produkts ist.

Sollten Sie dennoch Fragen und Bedenken haben, steht Ihnen das professionelle Team von Prototool jederzeit zur Verfügung.