のために使用される機械 プラスチックパレット用プラスチック成形 従来の木製パレットに代わり、革新的なプラスチック製パレットが登場した。しかし、それは本当に役に立つのだろうか?正直なところ、先進的なプラスチックパレット機械の出現は、生産効率を高めるだけでなく、スペース利用を最適化し、環境への配慮を促進する。

どうすればいいかわからない?それなら、ここで正解です。この記事では、その詳細についてご紹介します。というわけで、このまま読み進めて プラスチック成形 プラスチックパレット用。

プラスチックパレットを使用する場合

プラスチックパレットは、特に以下のような様々な産業で幅広く使用されている。 サプライチェーン・ロジスティクスその耐久性、多用途性、衛生的なデザインから、射出成型プラスチックパレットの需要は増加の一途をたどっている。射出成形プラスチックパレットの需要が増え続ける中、メーカーは効率的な生産方法を模索しており、中でもプラスチック成形は重要な技術となっている。

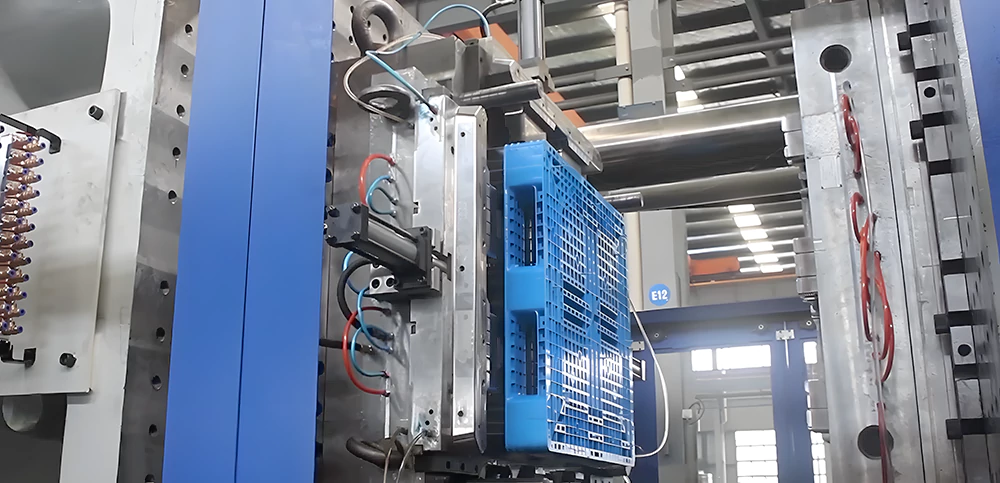

高い剛性と安定したクランプシステム

プラスチックパレットの射出成形は、高い剛性を達成する能力が際立っています。これは、応力解析によって入念に確保され、安定した射出成形と組み合わされています。 クランプシステム 4つの油圧を使用。

その結果、金型の変形が最小限に抑えられ、正確な精度と平行度が維持され、望ましくない金型の傾きが効果的に防止されます。これにより、プラスチックパレットの構造的完全性が保証されるだけでなく、長期の耐久性にも貢献します。

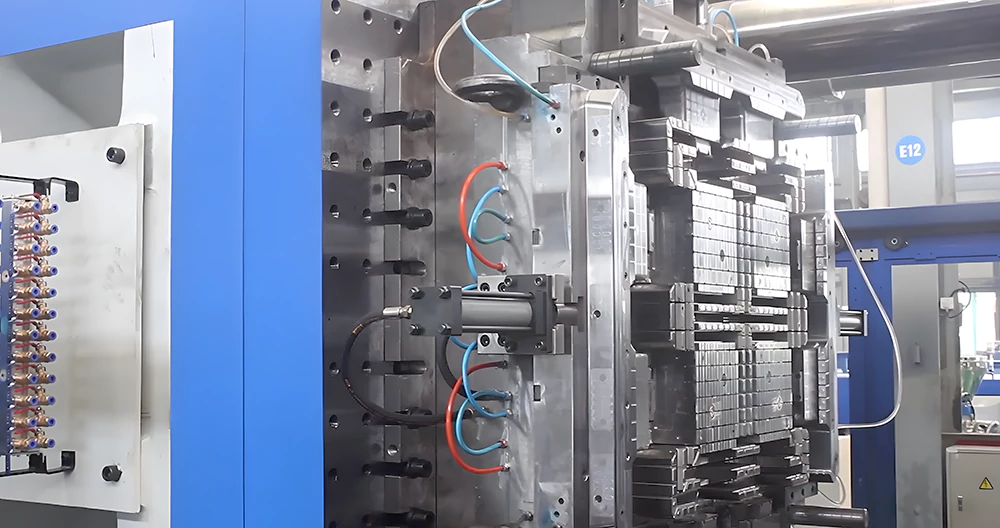

より速い金型交換速度

その際立った特徴のひとつは、次のようなマシンに代表される。 CLFのTPII射出成形機は、加速された金型交換プロセスである。これは少量多品種生産に携わるメーカーにとっては画期的なことだ。

特別に設計された構造により、金型間の移行が迅速かつスムーズになり、ダウンタイムが最小限に抑えられ、全体的な生産効率が最大化される。

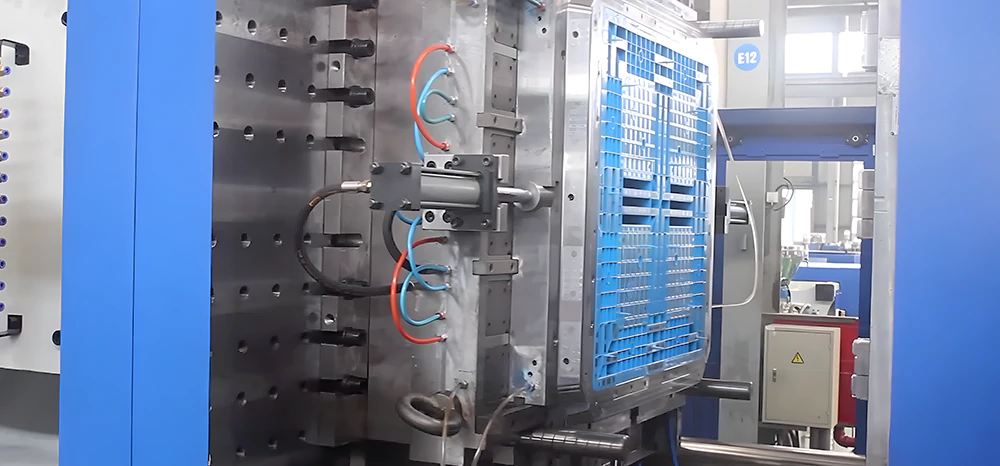

カスタマイズの柔軟性

プラスチックパレット成形機のプラスチック成形に組み込まれた2プレート設計は、カスタマイズのための新しいレベルの柔軟性を導入しています。例えばTPIIシリーズでは、横からの金型交換が可能です。

これにより、スペースが増え、プロセスが簡素化される。 プラスチックパレットメーカー 個性的なデザインを目指してカスタマイズの柔軟性により、各プラスチックパレットは、多様な業界のニーズを満たすために正確に調整することができます。

その成功例が、プラスチックパレットを専門とする台湾の有名ブランドとのコラボレーションです。冷却システムの設計を改良し、製品のサイクルタイムを戦略的に短縮することで、全体のサイクルタイムが40%短縮されました。

これは、11kgのプラスチックパレットをわずか90秒で生産するという驚くべき偉業につながった。このサクセスストーリーは、プラスチックパレットの射出成形の進歩が、いかに生産効率と生産高の大幅な改善につながるかを示している。

プラスチックパレットの射出成形プロセス

射出成形によるプラスチックパレットの製造プロセスには、いくつかの重要な段階がある:

正確な材料入力

その旅は、綿密に制御されたホッパーシステムを通して射出成形機にプラスチックを投入することから始まります。このステップにより、材料投入の精度が保証され、高品質の射出成形プラスチックパレットを製造するための基礎が築かれます。

溶解と射出

プラスチック材料は、加熱バンドと摩擦力を伴う変形プロセスを経て、液体状態に移行する。この溶融プラスチックは、慎重に作られた金型や空洞に注入され、プラスチックパレットに必要な正確な形状になります。効率的な冷却と硬化は、最先端の冷凍システムによって促進される。

インジェクション・システムの種類

プラスチックパレット製造の領域では、主に2つの射出システムが重要な役割を果たしている:

- 低圧システム: このシステムでは、プラスチック材料と不活性ガスのブレンドを金型キャビティに注入する。その結果、硬質プラスチックに包まれたセルラーコアが形成される。この方法は、最適な強度対重量比を持つプラスチック・パレットを製造するのに理想的であり、耐久性と生産における費用対効果の両方を保証します。

- 高圧インジェクション: 高密度ポリエステルの製造に広く使用されている。 ポリエチレン または ポリプロピレン 高圧射出システムは、最終製品に高い光沢を与えることで知られる精密な方法である。特筆すべきは、これによって製造後の追加処理が不要になり、製造工程が合理化されることだ。

熱成形プラスチックパレット

熱成形プロセス は、射出成形によるプラスチック・パレット製造プロセスのもう一つの代表的なもので、特に大規模生産に適している。このプロセスでは、プラスチックを柔軟な温度まで加熱し、金型上で成形し、冷却します。熱成形プロセスには、真空熱成形と圧力熱成形という2つの主な技術がある。

ブロー成形プラスチックパレット

ブロー成形は、中空部品の成形を中心に、耐低温性に優れたプラスチックパレットを製造する特徴的なプロセスである。プラスチック素材を溶かし、パリソンを形成して金型にはめ込み、圧縮空気で膨らませる。ブロー成形されたプラスチックパレットは、その耐久性と耐衝撃性で知られています。

正しい製造工程の選択

最適な射出成形プラスチックパレットの製造プロセスを選択するには、さまざまな要因を評価する必要があります:

- プラスチックパレットの品質: 工程が異なれば品質も異なる。

- コストを考慮する: 工具、設備、人件費、エネルギーコストを評価し、予算の制約に合わせる。

- 生産能力: 生産需要を満たし、拡張性のあるプロセスを選択する。

- 表面仕上げと設計公差: 射出成型プラスチックパレットのデザインに求められる美的・機能的要件を検討する。

プラスチック成形によるプラスチック・パレット設計のヒント

複雑でカスタマイズされたパレットデザイン

革新的なデザインは、プラスチックパレットの生産におけるプラスチック成形の重要な利点である。プラスチックパレットのためのプラスチック成形は、サイズ、構造、および機能の正確な成形を可能にし、さまざまな負荷を処理するための汎用性を可能にします。

特別なケアが必要なデリケートな品物であれ、安定性が要求される重量物であれ、プラスチック成形パレットは多様な用途に合わせたソリューションを提供します。このカスタマイズは、様々な産業におけるマテリアルハンドリングの効率を高めます。

耐久性と耐摩耗性

射出成型されたプラスチックパレットは、倉庫やロジスティクスのような業界特有の激しい磨耗や破損に耐え、驚くべき強靭性を発揮します。湿気や化学薬品にさらされるような厳しい条件下でも弾力性があり、従来の木製パレットよりも耐久性に優れています。変形や損傷なしに高荷重に耐える能力は、より長い寿命を保証し、コスト削減と持続可能性に貢献します。

一貫した正確で均一な寸法と重量

プラスチック成形工程では、高いレベルの一貫性と精度が保証される。 寸法と重量 射出成形プラスチックパレットのこの均一性は、以下のような産業において極めて重要である。 飲食料品医薬品、小売業では、効率的な積み重ね、保管、輸送が標準化されたパレットサイズに依存している。

さらに、全体的な品質、耐久性、耐衝撃性は、成形によって製造されるすべてのパレットで一貫しており、厳しい条件の要求に応えています。

より安い送料

プラスチック成型パレットは、木製パレットに比べ軽量であるため、重量面で大きなメリットがある。軽量化は輸送効率を高め、輸送コストの削減につながる。

パレットが軽くなることで、操作性が向上し、作業者への負担が軽減され、力仕事による怪我も少なくなる。さらに、裂け目がないため、輸送中に製品が破損するリスクがなく、プラスチック成形パレットの費用対効果がさらに高まります。

パレットを多孔質でなくし、掃除しやすくする

プラスチック成形パレットは、設計上、無孔であり、液体、臭い、汚染物質を吸収する可能性のある小さな隙間がありません。この特性により、衛生管理が不可欠な産業での使用に適しています。 食品と医薬品 セクター

このパレットは無孔質であるため、腐食菌の繁殖を防ぐことができる。 バクテリア, カビ その他 病原菌清潔で安全な作業環境を確保します。さらに、滑らかで継ぎ目のない表面は、清掃プロセスを簡素化し、さまざまな清掃方法によって汚れやほこり、食べこぼしを簡単に取り除くことができます。

プラスチックパレットの金型を5つのステップで作る総合ガイド

ステップ1:プラスチックパレットの製品設計

最初の段階では、プラスチックパレットの具体的な要件を徹底的に理解する。使用目的、耐荷重、業界標準などの要素を考慮する。成形手順における潜在的な問題に対処することで、完成品がすべての規格と仕様を満たしていることを確認する。

ステップ2:プラスチックパレット型ゲートのデザイン

プラスチックパレットを設計する場合 モールドゲートを解析するためにCAEツールを使用する。 マルチポイント・ゲート設計 潜在的な欠陥についてゲート設計を最適化し、輸送中の重量超過の問題を回避する。さらに、一体型ホットランナーの使用を検討し、材料漏れを減らし、成形中の効率的な材料フローを確保する効果を評価する。

ステップ3:プラスチックパレット金型用インサートとインサート水路の設計

可動および固定金型部品用の高精度インサートによる金型設計に注力。詳細で精密なインサート設計のためにCADソフトウェアを活用する。インサート内の効率的な水路システムを設計することで、各セクションを通る材料の流れを均一にする。冷却システムを最適化し、成形工程での熱によるシフトを防ぐ。

ステップ4:パレット金型の排出設計

を数多く取り入れる。 排莢桿 を設計に組み込み、製品構造に基づいて戦略的に配置します。スムーズで効率的な射出を行うために、構造的な支持の良い射出位置を選択する。高品質で、インサートとスムーズにフィットするピンアクセサリーを選択し、プラスチックマシンから十分なロッドを接続することで、均一な力を供給し、射出工程での変形を最小限に抑えます。

ステップ5:パレット型鋼の選択

評価 鋼の硬度, タフネスそして 加工費 金型要件に基づく。構造的な完全性を確保するため、製作前に注文した鋼材が正しいことを確認する。製作前に、選択した鋼材が金型製作を成功させるための基準を満たしていることを確認する。

結論

射出成形プラスチックパレットの需要が高まるにつれ、メーカーは生産効率と持続可能性の最適化という課題に直面している。プラスチック成形、特に射出成形と熱成形プロセスは、費用対効果、カスタマイズ性、環境への配慮のバランスを提供する重要なソリューションとして浮上している。

注: 専門的なCNC製造と射出成形サービスのために、 プロトツール プラスチックパレット製造のための包括的なソリューションを提供し、業界のリーダーとして際立っています。