経験豊富な製品設計者は、射出成形のプロセスを深く理解し、プラスチック部品の設計において多くの要素を考慮しています。この記事では、肉厚、抜き勾配、リブ、穴、柱、スナップ、干渉フィット、公差など、プラスチック成形部品の設計に不可欠な要素に焦点を当てます。

プラスチック部品の肉厚設計

適切な肉厚を決定することは極めて重要である。リブやフィレットのような他の特徴も肉厚の参考になります。プラスチック製品の肉厚は、耐えるべき外力、他の部品のサポート、プラスチック材料の特性、重量、電気的性能、寸法精度、安定性、組み立ての要件など、さまざまな要件によって決まります。

通常、熱可塑性プラスチックの肉厚は1~6mmで、2~3mmが最も一般的です。より大きな部品の場合、肉厚が6mmを超えることもあります。表1は、様々な熱可塑性プラスチックの肉厚の推奨値を示しています。

| 材料 | 最小肉厚 | 小物ワークの推奨値 | 中型ワークの推奨値 | 大型ワークの推奨値 |

| ナイロン | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| 追記 | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PMMA | 0.8 | 1.5 | 2.2 | 4~6.5 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~5.8 |

| PP | 0.85 | 1.54 | 1.75 | 2.4~3.2 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

| ABS | 0.8 | 1 | 2.3 | 3.2~6 |

肉厚の均一性

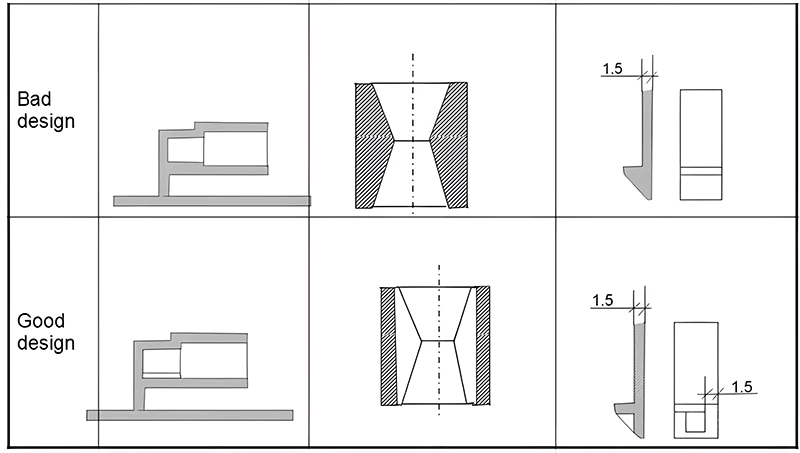

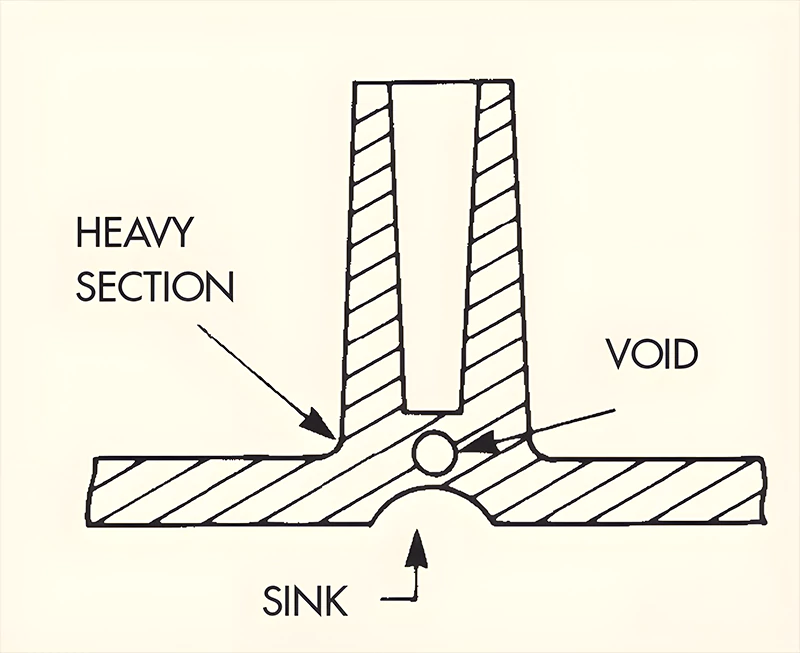

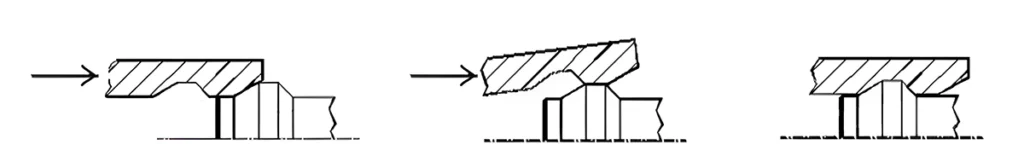

均一な肉厚は、プラスチック部品設計の重要な原則です。不均一な肉厚は、溶融流動や冷却収縮の不一致を引き起こし、ヒケ、ボイド、反り、ひび割れなどの欠陥につながります。また、収縮痕、内部応力、歪み、色のばらつき、透明度の違いなどを引き起こすこともあります。肉厚が薄いと、使用時や組み立て時の強度や剛性が損なわれることがある。経済的には、厚すぎる部品は材料費と製造時間を増加させる。プラスチックが厚い部分は冷却が遅くなり、ヒケの原因になります。図1は、均一な肉厚設計を示しています。

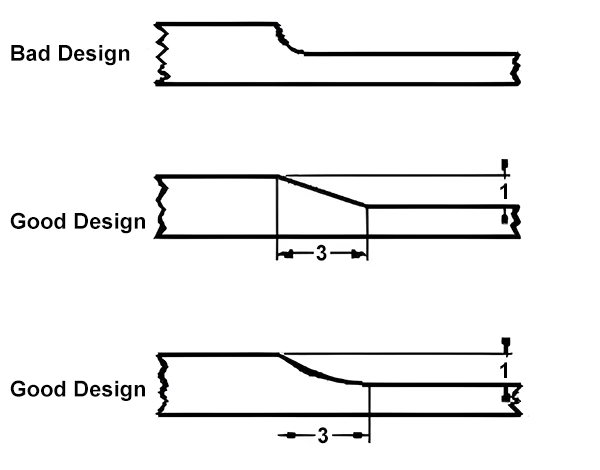

厚い部分から薄い部分への移行が避けられない場合は、図2に示すように、肉厚の最大比率を3:1に保ちながら、徐々に移行すべきである。

多くの場合、設計者はリブを使って全体の肉厚を変更することができ、材料を節約して製造コストを削減できるだけでなく、冷却時間も短縮できる。冷却時間は肉厚にほぼ比例する。

さらに設計者は、溶融材料がゲートからキャビティ内を移動する距離である流路を考慮しなければならない。一般に、流路と肉厚は比例関係にある。肉厚が大きいほど流路は長くなる。流路と肉厚の比率が高すぎると、ゲートから遠く離れた場所で材料不足や不完全充填が発生する可能性がある。従って、場合によっては肉厚を厚くする必要があるかもしれません。

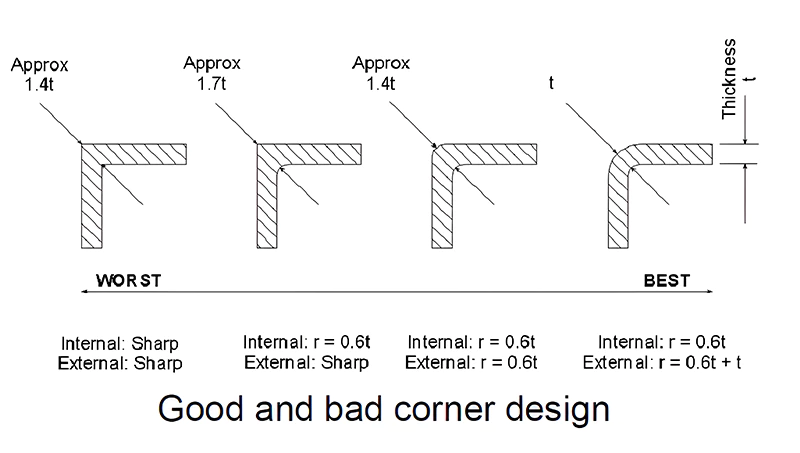

鋭い角度

鋭角はしばしば部品の欠陥や応力集中につながる。このような部分は、電気メッキや塗装のような後加工処理中に不要な材料が蓄積しやすい。応力集中は、荷重や衝撃による破壊を引き起こす可能性がある。従って、設計では鋭角を避けることが望ましい。図3に鋭角設計の例を示す。

ドラフト角度と射出方向に関する考察

射出方向とパーティングライン

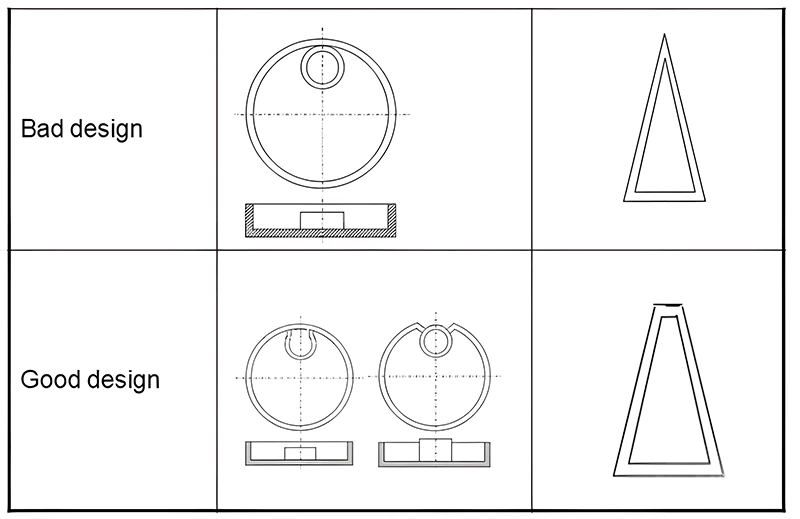

射出成形品を設計する段階では、射出方向とパーティングラインを設定することが重要です。これにより、コア抜き機構を最小限に抑え、パーティングラインが外観に与える影響を軽減することができます。射出方向が決まったら、リブ、スナップ、突起物などの構造をそれに合わせることで、コアの引き抜きを防ぎ、シームラインを減らし、金型寿命を延ばします。その後、適切なパーティングラインを選択することで、外観と性能を向上させることができます。

金型から排出される際、部品は排出力と開口力に打ち勝たなければなりません。型開きとは、部品がキャビティから外れることです。金型内で部品が冷やされると収縮し、穴の壁がコアを強くつかみます。部品とコアの摩擦、穴底の真空吸着、その他の要因により、押出力は開口力よりかなり大きくなります。過大な排出力は、部品を変形させ、白化、しわ、表面の擦り傷を引き起こす。

ドラフト角度

抜き勾配は、射出力の大きさを決定する上で非常に重要です。射出成形された部品は、冷却収縮によって凸型に付着することが多いため、凹型と凸型の両方の抜き勾配を同じにすることで、均一な肉厚を確保し、射出後に部品が高温の凹型に付着するのを防ぎます。射出後に部品が凹型に密着するような特殊なケースでは、隣接する凹型の抜き勾配を小さくするか、凹型に意図的にアンダーカットを追加することができます。

ドラフト角に決まった値はなく、通常は経験に基づいて決定される。高度に研磨された外壁の場合、ドラフト角は1/8度や1/4度と小さいことがあります。深い部分やテクスチャーのある部分には、それに応じて抜き勾配を大きくする必要があります。従来は、テクスチャーの深さが0.025mm増すごとに、さらに1度の抜き勾配が必要でした。

また、一般的に抜き勾配が大きいと排出が容易になる反面、寸法精度を維持することが不可欠です。抜き勾配による寸法誤差は精度の範囲内に収めなければなりません。収縮が大きい部品や複雑な形状の部品では、より大きな抜き勾配を考慮する必要があります。

プラスチック部品設計におけるリブ

プラスチック部品の強度は、肉厚の増加だけに依存するわけではない。実際、肉厚が増すと収縮による内部応力が発生し、強度が低下する。プラスチック部品の強度を高める鍵は、その剛性にあります。これは多くの場合、薄肉スタイルと戦略的に配置されたリブの組み合わせによって達成され、断面係数を増加させます。

リブ・デザインの考慮点

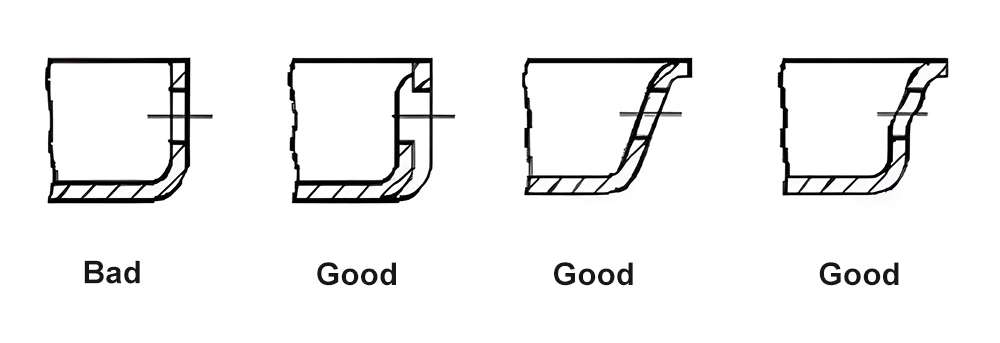

しかし、リブを追加すると、主壁との接合部の厚みが増す。この厚さは通常、リブの厚さとルートフィレットの半径によって決まる最大内接円に依存する。母材の厚さが4mmの場合、リブの厚さとルートフィレットの半径を変えると、最大内接円の直径が変わります。図4は、肉厚の局所的な増加が背面の収縮変形につながり、外観に影響を及ぼすことを示している。適切な設計は、表面のくぼみの可能性を低減し、部品の品質を向上させることができます。

この解析から、リブの厚さは限界内で最小限に抑えるべきであることがわかる。リブが薄すぎる場合は、剛性を維持するために高さを高くしなければならない。しかし、過度に薄いリブは、圧力による変形、成形時の充填の困難さ、金型への固着の原因となる。リブの付け根の半径は、応力集中を避けるために小さすぎない方がよい。

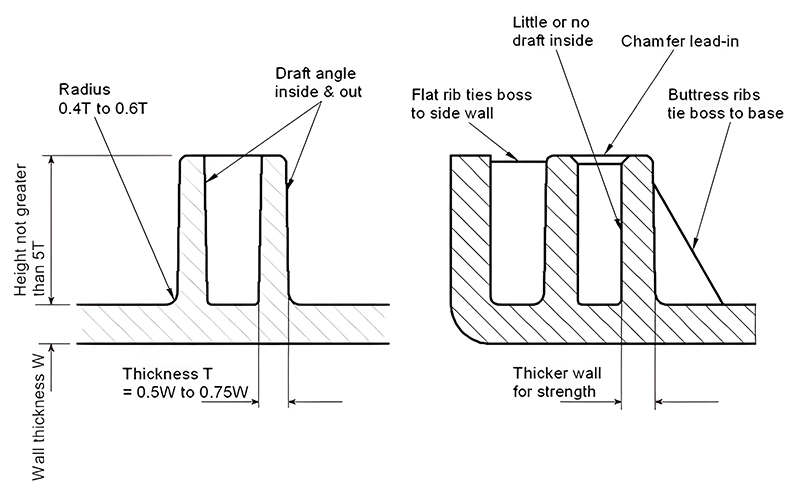

一般に、リブの付け根の半径は、リブ厚さの40%以上であるべきである。リブの厚さは、母材の肉厚の50%から75%の間が望ましく、それ以上の比率は収縮率の低い材料に限られる。リブの高さは母材の厚さの5倍以下とする。リブは抜き勾配をつけ、射出方向に向けるか、可動金型部品を使用する。リブの間隔は母材の厚さの2倍以上とする。

全方向で均一な剛性を得るには、縦方向と横方向に直角に交差するリブを付けるのが最も単純な方法である。しかし、これでは交差部分の肉厚が大きくなり、収縮が大きくなります。一般的な解決策は、図5に示すように、交差部に丸穴を追加して肉厚を均一にすることである。

プラスチック部品の穴の設計に関する考察

1.穴の位置と強度

組み立てや機能性のためにプラスチック部品に穴を開けることはよくあることです。これらの穴のサイズや配置は、製品の強度を損なったり、製造工程を複雑にしたりしないことが理想的です。考慮すべき主な要素

- 隣接する穴の間、または穴と最も近いエッジの間の距離は、少なくとも穴の直径に等しくなければならない。これは、破断を防ぐため、端に近い穴の場合は特に重要である。ねじ穴の場合、穴から製品の端までの距離は、一般に穴の直径の3倍以上であるべきである。

2.穴の種類

スルーホールなど、穴にはさまざまな種類がある、 ブラインドホールと段付き穴がある。組み立ての観点からは、貫通穴の方がブラインドホールよりも一般的で、製造も容易である。金型設計の観点からは、貫通穴の方が構造的に簡単である。金型の可動部と固定部の両方にコアを固定して形成することも、どちらか一方にコアを固定して形成することもできます。前者の場合、溶融プラスチックの作用で2本の片持ち梁ができますが、アームが短いため変形が最小限に抑えられます。

後者は、一般に単純支持の梁を形成し、変形も最小限に抑えられる。2つのコアを使用する場合、位置ずれを防ぎ、滑らかな合わせ面を確保するために、それらの直径はわずかに異なるべきである。カンチレバー・ビーム・コアで形成されるブラインド・ホールは、溶融プラスチックの衝撃で曲がりやすく、不規則な形状のホールになりやすい。一般的に、ブラインドホールの深さは直径の2倍を超えてはならない。直径1.5mm以下のブラインドホールの場合、深さは直径を超えてはならない。盲穴の底の肉厚は、収縮を避けるため、穴の直径の6分の1以上にする。

3.サイドホール

サイドホールは一般的にサイドコアを用いて形成されるが、特にサイドコアが長くて折れやすい場合、金型コストとメンテナンスが増加する可能性がある。実現可能であれば、図6に示すように設計を改善し、これらの問題を軽減することができる。

プラスチック部品設計におけるボス

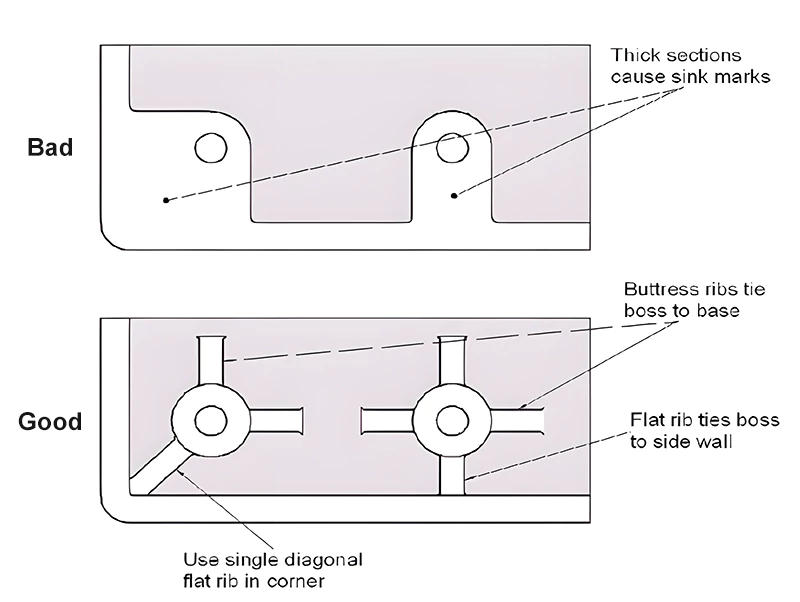

ボス通常、肉厚から突出しており、製品の組み立て、物体の分離、他の部品の支持などに使用される。中空ボスは、インサートを取り付けたり、ねじを締めたりすることができます。これらの用途では、割れずに圧力に耐える十分な強度が要求される。ボスは一般的に円筒形であるが、これはこの形状の方が成形しやすく、機械的特性も優れているためである。

構造との統合

理想的には、ボスを孤立したシリンダーとして設計すべきではない。外壁に接続するか、リブと組み合わせて使用すべきである。この方法は、ボスの強度を高め、プラスチック材料の流れをスムーズにする。外壁との接続は、収縮を避けるために薄肉接続とする。

ボスが母材と接する部分のフィレット半径は、母材の厚さの0.4~0.6倍が望ましい。ボスの肉厚は、母材の肉厚の0.5~0.75倍とする。ネジの取り付けを容易にするため、ボスの上部には面取りを施す。ボスには抜き勾配も必要である。これらの設計要件はリブと同様であり、ボスはリブの一種である。これらの関係は図7と図8を参照。

セルフタッピングねじ用ねじボス

多くのボスは、セルフタッピングネジを接続するために使用される。これらのボスの内ねじは、プラスチックを切削せずに変形させるコールドフロー加工によって形成される。ネジ山のあるボスのサイズは、ネジの挿入力と負荷に耐えるのに十分でなければならない。ボスの穴径は、特定のトルクと振動の条件下でねじが確実に固定されることを保証する必要があります。

ボスの外径は、ねじ締め時に発生する円周方向の力に壊れることなく耐えなければならない。ねじの挿入を容易にするため、ボスの上部には、ねじの呼び径よりわずかに大きい凹部が設けられることが多い。ボスの寸法を計算するのは複雑です。

スクリューの呼び径に基づき、海外のウェブサイトから簡略化した推定方法を推奨する。まず、使用されている材料を特定し、次に、表の対応する係数をねじの呼び径に適用して、適切なサイズを決定する。

プラスチック部品設計におけるスナップフィット接続

スナップフィット・アセンブリーは、便利で費用対効果が高く、環境に優しい接続方法です。スナップフィット・コンポーネントは製品と同時に成形されるため、ネジのような追加の留め具は必要ありません。組み立ては、対応する部品をパチンとはめるだけです。

スナップ・フィットの原理は、ある部品の突起部を別の部品の障害物に押し当てることである。このプロセスには弾性変形が伴い、障害物が取り除かれると、図9に示すように、部品は元の形状にスナップしてロックされます。スナップフィット接続には、永久的なものと解放可能なものがある。

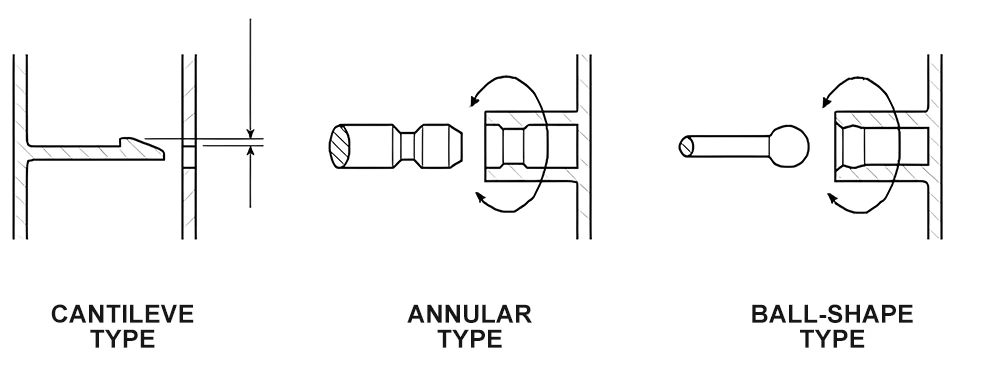

構造的には、スナップフィットは、図10に詳述するように、カンチレバー型、環状型、ボール型に分類することができる。

キーアングルと計算

1.臨界角

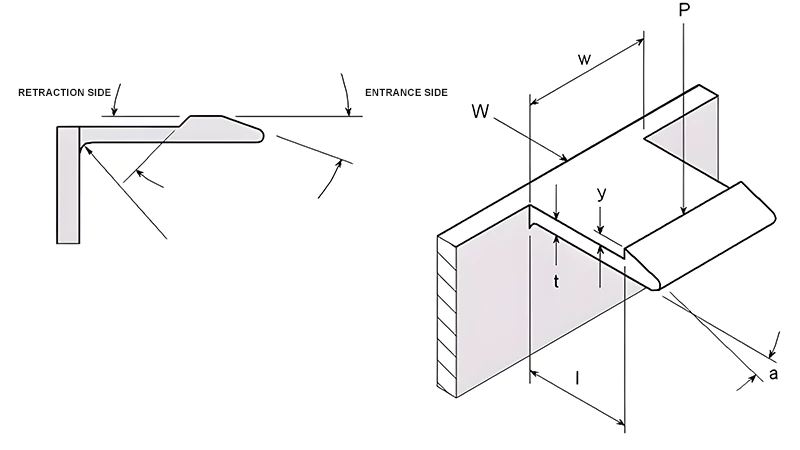

スナップフィットの設計で重要な角度は、引き込み側と入り口側の2つである。一般に、より確実にフィットさせるためには、引き込み側を大きくすることが好ましい。図11に示すように、引き込み側が90度に近づくと、スナップフィットは永久的なものになる。

2.スナップフィットの計算

均一な断面のスナップフィットの最大許容たわみは、以下の式で計算できる:Y = el² / (1.5t)。この式は、スナップ・フック部分のみの変形を想定しています。実際には、スナップフィットの近くにも変形が生じますが、これは安全係数と考えることができます。

スナップフィットにたわみYを生じさせるのに必要な力:P = wt²Ee / (6l).

組立力は次のようにして推定できる:W = P(μ + tga) / (1 - tga)。

リリース可能なスナップフィットの場合、リリース力は、角度aを角度bに置き換えて、同じ式を用いて計算することができる。

表2は、これらの計算に必要ないくつかの係数を示している。

| 材料 | (e)(%) | GPa | 摩擦係数 |

| 追記 | 2 | 3.0 | 0.3 |

| ABS | 2 | 2.1 | 0.2 |

| サン | 2 | 3.6 | 0.3 |

| PMMA | 2 | 2.9 | 0.4 |

| LDPE | 5 | 0.2 | 0.3 |

| 高密度ポリエチレン | 4 | 1.2 | 0.3 |

| PP | 4 | 1.3 | 0.3 |

| PA | 3 | 1.2 | 0.1 |

| POM | 4 | 2.6 | 0.4 |

| PC | 2 | 2.8 | 0.4 |

3.環状スナップフィット

環状スナップフィットは、リングの内部突起をシャフトの溝にはめ込みます。リリース角度に基づき、リリース可能またはリリース不可能のいずれかになります。リングは、挿入と取り外しの際に弾性的に拡張し、一般的に弾性のある材料で作られています。

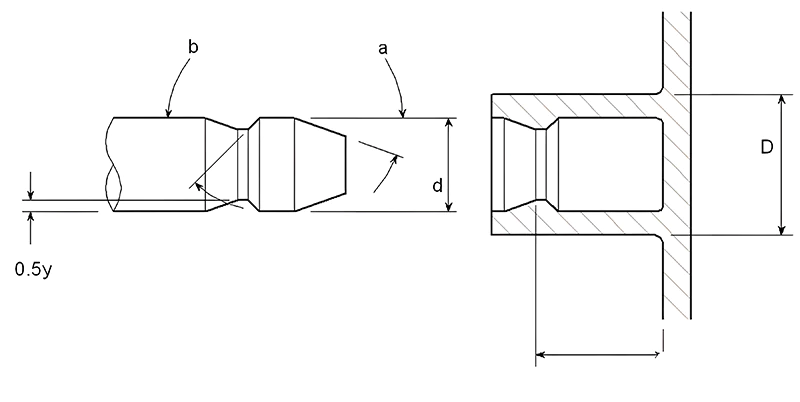

図12は、環状のスナップフィットを示している。

環状スナップフィットの最大突出寸法は、以下の方法で計算できる:

y = Sd((K + v) / E + (1 - v) / E) / K

ここで、Sは設計応力、vはポアソン比、Eは弾性率、Kは次式で計算される幾何学的係数である:K = (1 + (d/D)²) / (1 - (d/D)²).

スリーブにかかる膨張力は次式で計算できる:

P = (tan a + μ) / シドルπ / K

μは摩擦係数。

表2は、様々な非充填材料のポアソン比を示しており、摩擦係数は図17に示されている。

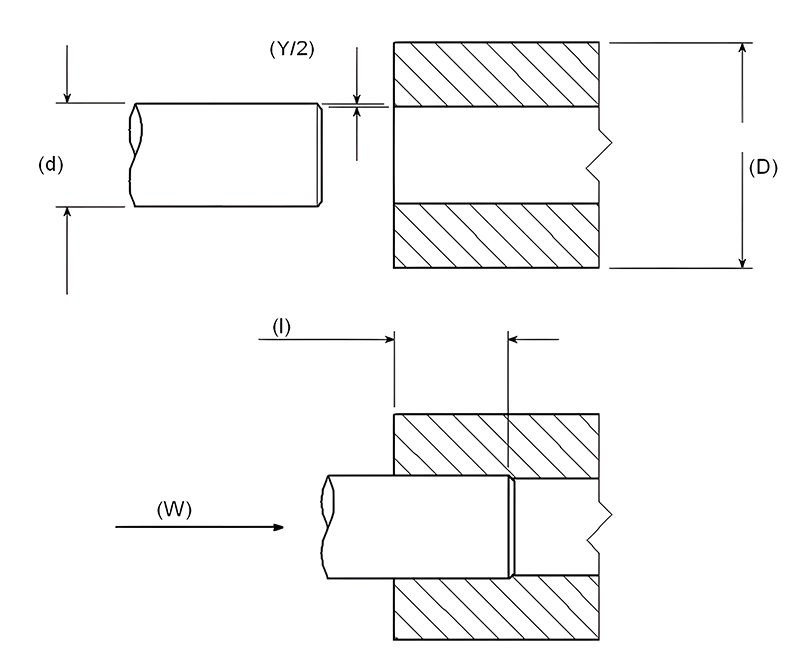

プラスチック部品設計における干渉フィット

穴とシャフトの接続に使われる干渉フィットは、トルクやその他の力を伝達するのに効果的である。このタイプの接続は便利で簡単です。干渉フィットの設計で最も考慮すべき点は、干渉の量である。干渉が少なすぎると信頼性の低い接続になり、多すぎると組み立てが難しくなり、クラックのリスクが高まる。

干渉フィットを設計する際には、温度変化が干渉量に大きく影響するため、穴とシャフトの公差、および使用温度を考慮することが重要です。ほとんどのシャフトは金属製で、信頼性の高い接続を確保するために、相手シャフトにローレット加工や溝を付けるのが一般的です。一般的な干渉量の計算式は以下の通りです:

Y = Sd((K + v) / E) / K

ここで、Sは設計応力、vはポアソン比、Eは弾性率、Kは次式で計算される幾何学的係数である:

K = (1 + (d/D)²) / (1 - (d/D)²)

組み立て力は次のように計算できる:

W = Sdlπμ / K

μは摩擦係数、lは噛み合い長さである。ポアソン比は表3を参照。

| 材料 | ポアソン比 |

| 追記 | 0.38 |

| PMMA | 0.4 |

| LDPE | 0.49 |

| 高密度ポリエチレン | 0.47 |

| PP | 0.43 |

| PA | 0.45 |

| PC | 0.42 |

| PVC | 0.42 |

| PPO | 0.41 |

| ピーピーエス | 0.42 |

| スチール | 0.38 |

プラスチック部品の接合方法には、干渉嵌合のほかに、ヒート・ステーキング、溶着、超音波溶着などがある。これらの方法にはそれぞれ利点があり、材料の特性やアセンブリの要件に基づいて、さまざまな用途に適しています。

プラスチック部品設計における公差の影響と材料選択

ほとんどのプラスチック製品は、寸法公差において高い精度を達成することができる。しかし、収縮率の高い材料や柔らかい材料は、制御が難しくなります。適切な公差を設定するためには、使用環境、プラスチック材料、製品形状を考慮した製品設計が必要です。顧客の要求が高まるにつれ、フィットとフィニッシュの概念も進化していかなければなりません。目標は、フィット感、精度、美観のバランスを達成することです。

射出成形は一般的に、汎用、中精度、高精度の3つの品質レベルに分類される。

- 汎用成形: このため、より低いレベルの品質管理が必要となり、不合格率が低く、生産サイクルが速いという特徴がある。

- 中精度成形: 金型や製造工程への要求が高く、頻繁な品質チェックが必要なため、より高価になる。

- 高精度成形: 正確な金型、最適な生産条件、継続的な生産監視が要求される。これは生産サイクルに影響を与え、生産単価と品質管理コストを増加させます。設計者は精度と経済的な生産コストのバランスを取る必要があり、多くの場合、性能、外観、フィット感の要件を満たしながら、重要でない寸法の公差を緩和しなければなりません。

素材の選択

本質的に悪い材料は存在せず、特定の用途に対して不適切な選択があるだけである。設計者は、利用可能な材料の特性を十分に理解し、成形品の性能に与える影響を調べるために注意深く試験する必要があります。

射出成形で最もよく使われる材料は熱可塑性プラスチックで、非晶性プラスチックと半結晶性プラスチックに分けられる。この2つのカテゴリーは、分子構造や結晶化によって影響を受ける性能が大きく異なります。半結晶性熱可塑性プラスチックは一般的に高い機械的強度を必要とする部品に使用され、非結晶性熱可塑性プラスチックは曲げに弱く、ケーシングに使用されることが多い。

熱可塑性プラスチックには、非強化、ガラス繊維強化、鉱物やガラスビーズを充填したものがある。ガラス繊維は主に強度、剛性、耐熱性を向上させる。鉱物やガラス繊維は反りを抑えるが、強化率は低い。補強による具体的な特性の変化については、材料メーカーに問い合わせるか、実験によって確認する必要がある。

熱可塑性プラスチックの一部、特にPA6やPA66は吸湿性が高く、機械的特性や寸法安定性に大きな影響を与える。

加工と組立に関する考慮は極めて重要である。複数の機能を1つの部品に統合することで、コストのかかる組み立て費用を節約することができる。この原則は、生産コストを計算する上で有益である。高性能材料(剛性、靭性)は薄肉化を可能にし、生産サイクルを短縮する。したがって、すべての規格をリストアップし、体系的に評価することが不可欠である。

プラスチック部品設計におけるフィレットと角丸加工

鋭利なコーナーは、プラスチック部品の欠陥や応力集中につながることが多く、荷重や衝撃による破壊の原因となります。より大きな丸みを帯びたコーナー(フィレット)は、この問題に対する解決策を提供します。応力集中を抑えるだけでなく、成形中のプラスチックの流れをスムーズにし、完成品の排出を容易にします。

内角を丸くし、外角を鋭くすると、曲がり角の部分が他の部分よりまだ厚くなり、収縮につながる。解決策としては、内角と外角の両方に丸みをつけ、肉厚を均一にする方法がある。この場合、外半径は内半径とベース肉厚の和となる。

コーナーRの設計原則は、カンチレバースナップフィットにも当てはまります。スナップフィットでは、カンチレバーアームが曲がって所定の位置に収まる必要があります。コーナーの半径(R)が小さすぎると、過度の応力集中を招き、曲げたときに製品が破損しやすくなります。逆にRが大きすぎると、収縮痕やボイドの原因となります。そのため、コーナーの半径と肉厚の比率は決まっており、一般的には0.2~0.6、理想値は0.5程度です。

結論

以上、肉厚、抜き勾配、リブ、穴、ボス、スナップフィット、干渉フィット、公差、角丸など、射出成形部品の構造設計における様々な重要な側面について述べてきました。これらの各要素は、最終製品の全体的な機能性、耐久性、品質に重要な役割を果たします。

しかし、構造設計は、環境要因や特定の条件、各プロジェクト独自の要件にも影響されることを忘れてはならない。このような要素により、各設計課題に合わせたアプローチが必要となります。

この包括的な概要の目的は、構造設計を志すエンジニアや実務に携わるエンジニアが、その分野で卓越した能力を発揮するために必要な知識と見識を身につけることです。これらの原則を理解し適用することで、設計者はより効果的で信頼性の高い、高品質の射出成形部品を作成することができます。

1件のフィードバック

あなたのブログはいつも私の一日のハイライトです。