Depuis sa création, le marché du moulage par injection de plastique a considérablement progressé. Il a progressé de manière significative en termes de productivité, de rentabilité et d'approches nouvelles et créatives de la fabrication de produits. Le moulage par injection en deux temps est l'une de ces méthodes créatives. Le moulage par injection multi-matériaux, moulage par injection bicoloreCette procédure est également connue sous le nom de moulage par injection en deux temps, moulage par injection en deux temps ou moulage par injection en deux temps.

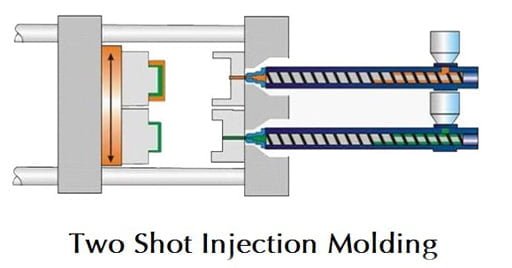

Lors du moulage par injection en deux temps, deux substances distinctes sont injectées dans le même moule pour créer le produit. Ces substances sont administrées de manière séquentielle plutôt que simultanée. Le produit n'est pas déchargé du moule entre les deux tirs, mais est fabriqué en une seule étape.

Le moulage par injection en deux temps ne nécessitant pas plusieurs étapes de production, il offre une plus grande liberté aux concepteurs. Il offre aux fabricants de moules un certain nombre d'avantages, notamment une réduction des coûts de production. coûts de fabricationCe procédé permet d'améliorer l'ergonomie et l'esthétique, d'obtenir une meilleure adhérence mécanique et de réduire les délais de production. Ce procédé permet de produire une large gamme de produits, notamment des jouets, des composants de véhicules, des équipements médicaux, des conteneurs et des articles de toilette.

Processus de moulage par injection en deux temps

Comme son nom l'indique, cette méthode utilise deux injections au lieu d'une seule, comme dans le moulage par injection traditionnel. Cette procédure utilise un moule unique qui répond aux besoins de ces deux injections. Le moule et les systèmes qui le soutiennent sont conçus pour produire deux injections sans qu'il soit nécessaire de retirer le produit semi-fini entre les deux.

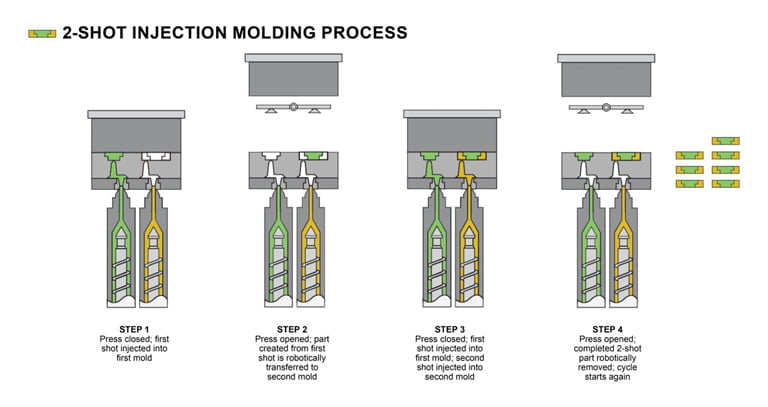

Comme pour le moulage par injection classique, la procédure commence par le scellement du moule pour créer la première cavité. Dans cette configuration initiale, la glissière de l'étape secondaire est scellée tandis que la glissière de la première cavité est alignée avec la tige de coulée du matériau de base. La première substance est ensuite injectée dans l'ouverture pour la remplir.

Après la première étape, le moule s'ouvre, ce qui permet au plateau contenant le produit fini de tourner de 180 degrés sur un axe horizontal et de s'aligner sur la carotte de l'étape suivante. La première cavité est isolée de toute injection au cours de cette étape. La deuxième injection commence alors à mouler la partie restante du produit puisque la carotte du deuxième matériau est maintenant alignée avec le canal de coulée de la deuxième cavité.

Au cours de cette procédure, le produit n'est jamais démoulé ni déplacé dans le moule. À l'exception d'éventuels défauts post-processus dus à des facteurs tels qu'un refroidissement inégal, le produit fini est donc fabriqué avec la même précision que le moule lui-même.

Exemples de moulage par injection en deux temps

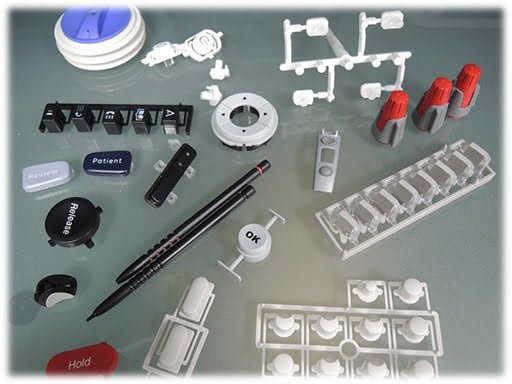

Jouets

Les jouets en plastique sont utiles dans cette procédure. Nous pouvons sculpter l'objet dans de nombreuses teintes et textures.

Matériel de jardinage

En raison des caractéristiques avantageuses du plastique dans un environnement aquatique, le moulage par injection en deux temps fonctionne bien dans cette situation. Des surfaces d'étanchéité plus souples peuvent être associées à des sections de fondation durables.

Articles de toilette

Le moulage en deux temps permet de donner une forme précise à des articles tels que les brosses à dents. Il peut combiner un plastique de base rigide et un caoutchouc plus souple pour une meilleure adhérence et une meilleure coloration.

Conteneurs

Cette méthode permet de produire des récipients de stockage en plastique. Outre les bords caoutchoutés pour fixer les couvercles et les surfaces souples pour protéger le contenu, il est possible d'incorporer d'autres couleurs.

Produits électriques

Le moulage en deux temps peut être utilisé pour fabriquer efficacement des articles électriques en plastique avec des diodes électroluminescentes intégrées. Un insert transparent peut être sculpté dans le design pour distribuer ou colorer les LED. Lumière LED.

Fournitures médicales

Grâce au moulage en deux temps, vous pouvez produire des équipements médicaux tels que des scies à os. Les poignées en caoutchouc jouent un rôle crucial dans le fonctionnement de ces équipements. Par rapport aux objets construits de manière conventionnelle, les objets moulés en deux parties améliorent la propreté, car il y a moins de fissures aux endroits où les sous-pièces entrent en contact.

Avantages du moulage par injection en deux temps

Connexion physique

Les produits moulés par injection en deux temps présentent d'excellentes caractéristiques mécaniques. Grâce à l'excellente sélection des matériaux, les différents niveaux du produit se combinent moléculairement tout au long du processus de moulage. Cette liaison est souvent plus durable que le moulage et l'assemblage traditionnels et encore plus durable que d'autres techniques de pointe comme le surmoulage et le moulage par insertion.

Esthétique

Les produits créés à l'aide d'une méthode en deux temps peuvent conserver les caractéristiques structurelles nécessaires tout en ayant une apparence très attrayante. Le composant structurel porteur peut être moulé au cours de la première phase de cette procédure, et les finitions peuvent être appliquées au cours de la deuxième étape en utilisant un matériau plus attrayant.

Ergonomie

Le moulage par injection en deux temps est un procédé idéal pour la production de biens ergonomiques. Il est facile de recouvrir ou d'ajouter au plastique structurel des matériaux qui conviennent mieux au contact humain. Parce qu'elles offrent une meilleure prise et un toucher plus doux, les matières souples et caoutchouteuses conviennent mieux aux mains humaines.

Période de production

La réduction du temps de fabrication est un avantage crucial du moulage par injection en deux temps. Il n'est souvent pas nécessaire de procéder à un assemblage secondaire de l'article, car il est possible d'ajouter plusieurs niveaux de produits au cours de cette opération. Avec l'avènement du moulage mixte, le moulage par injection traditionnel aurait nécessité une étape secondaire entière dans la fabrication.

Prix unitaire

Le moulage par injection en deux temps excelle dans cette situation. Grâce au moulage en deux temps, une ligne de production peut désormais produire des produits plus complexes en moins d'étapes que jamais. Pensez à la procédure standard de moulage par injection : Deux matériaux distincts auraient dû être moulés séparément dans deux moules différents, suivis d'une phase d'assemblage manuel, si un objet donné était fait de ces matériaux. Dans le cas du moulage par injection en deux temps, ces deux composants sont fusionnés et formés dans une seule configuration de moule, ce qui élimine tout besoin d'assemblage.

Précision

Le moulage par injection en double injection permet une production exacte par rapport au moulage et à l'assemblage conventionnels ou même à des techniques plus contemporaines comme le moulage par insertion. Il n'y a pas de risque de désalignement des matériaux car le produit semi-fini n'a pas besoin d'être retiré du moule entre les différentes phases. Le produit fini peut être tout aussi précis que le moule si les impacts thermiques sont gérés de manière appropriée grâce à une conception efficace du produit.

Utilisation efficace des ressources

Le concepteur peut combiner les qualités les plus remarquables de plusieurs matériaux de moulage par injection par moulage par injection en deux temps. Les plastiques techniques peuvent présenter un large éventail de qualités bénéfiques, mais très différentes les unes des autres. Pour obtenir les résultats souhaités, le concepteur peut combiner les qualités structurelles solides du plastique dur avec les attributs souples et attrayants d'un autre matériau.

Conception de moules d'injection et de produits en deux temps

Dans le cas du moulage en deux temps, plusieurs jeux d'outils sont utilisés pour créer les moules. Dans une configuration à plateau rotatif, les outils ont les mêmes noyaux mais des cavités différentes. Les patins doivent être construits de manière à pouvoir être éteints pendant les processus de moulage inactifs.

- L'épaisseur de la paroi d'une pièce doit être soigneusement prise en compte lors de sa conception, et ce pour plusieurs raisons.

- Les parois du substrat doivent être suffisamment épaisses pour supporter les contraintes de la pression de moulage de la deuxième étape sans s'effondrer.

- Les parois ne doivent pas être plus épaisses que ce qui est recommandé afin d'éviter les conséquences d'un refroidissement inégal.

- L'épaisseur de la paroi ne doit pas être inférieure à un minimum prédéterminé afin de permettre un écoulement précis et complet du matériau dans toutes les zones de la cavité.

Idéalement, les matériaux devraient être injectés dans un certain ordre en tenant compte des éléments suivants :

- Le plus résistant des deux plastiques doit être utilisé pour le tir initial.

- Lors de l'utilisation de matériaux opaques et transparentsLa substance transparente doit être injectée en premier.

- En règle générale, on injecte d'abord le matériau dont la température de moulage est la plus élevée.

Conception de la base du moule et des inserts :

- Assurez-vous que le moule peut rotation de 180 degrés.

- Tout insert doit être équilibré.

- Un ressort de rappel doit maintenir la plaque de la tige de poussée et la goupille d'éjection stables afin d'éviter qu'elles ne soient endommagées lors de la rotation du moule.

- Le système de refroidissement doit être suffisamment performant pour le premier et le deuxième tir.

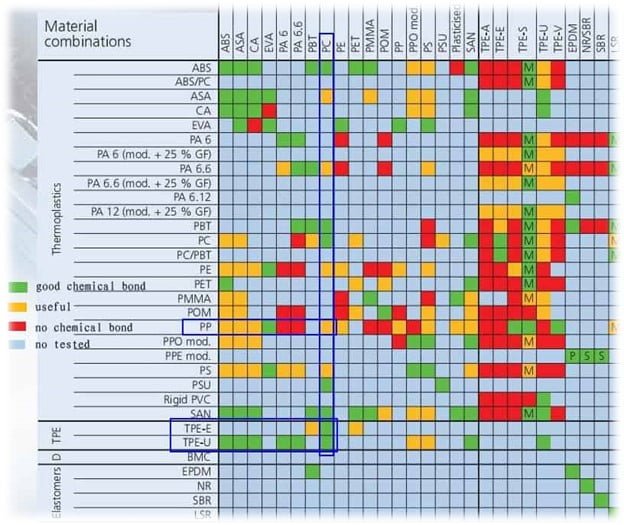

Compatibilité des matériaux

La chimie des matériaux doit être prise en considération lors du choix des matériaux pour le moulage par injection à double injection. Certains matériaux peuvent établir une connexion moléculaire convaincante, même s'ils ne se lient pas tous correctement. Le tableau ci-dessous montre la compatibilité avec l'adhérence.

Avant d'entamer un processus de moulage par injection en deux temps lorsque les combinaisons d'adhérence sont inconnues, un test d'adhérence doit être réalisé. Des contre-dépouilles, des épaulements ou des rainures peuvent être ajoutés à la conception pour verrouiller les deux composants lorsque la capacité d'adhérence intrinsèque est insuffisante.

Facteurs à prendre en compte avant d'utiliser le moulage en deux temps

- Avant de construire un moule, effectuez une étude de simulation de l'écoulement pour vous assurer que la conception souhaitée est correcte.

- Veillez à ce que l'élément structurel du dessin soit produit en premier lieu.

- Avant la construction des moules, il convient d'identifier les éventuelles failles du processus et d'y remédier.

- Réfléchissez à l'ampleur du rétrécissement des deux matériaux. Généralement, c'est la substance du premier coup (ou du coup le plus intérieur) qui détermine le rétrécissement.

- N'oubliez pas que la sous-porte doit permettre aux coureurs appropriés d'être désactivés à des moments précis de l'opération.

- La conception peut permettre un léger surdimensionnement de la première pièce tirée, en tenant compte de la position des logos moulés afin d'éviter qu'ils ne soient endommagés à n'importe quel stade du processus.

- Cela garantit une plus grande pression lors du deuxième tir, ce qui permet de renforcer la liaison.

- Assurez-vous que les réglages du dispositif d'injection permettent d'obtenir la pression, le débit et les capacités de refroidissement nécessaires.

- Vérifier si la durabilité structurelle du premier tir peut résister à la pression d'injection du second tir.

Les budgets consacrés à la conception et au développement de nouveaux produits peuvent être limités pendant une période de ressources restreintes et de réduction des coûts. Dans certaines entreprises, les outils et l'expertise nécessaires à la finition efficace d'un produit peuvent ne pas être disponibles. LSR Les opérations de moulage par injection de LSR 2-Shot sont également rares. En tant que fournisseur de services de moulage par injection de LSR 2-Shot, Prototool peut vous aider à terminer ces tâches de manière efficace, abordable et rapide. Pour plus d'informations sur la manière dont Prototool peut vous aider à répondre à vos besoins en matière de moulage par injection de LSR 2-Shot, contactez-nous dès maintenant.