Alors que l'industrie automobile poursuit sa marche inexorable vers l'avant, la quête de véhicules légers est devenue primordiale. La clé pour faire de ce rêve de légèreté une réalité réside dans l'utilisation extensive des plastiques. Leur application généralisée dans le secteur automobile a non seulement révolutionné la conception des véhicules, mais a également stimulé des progrès rapides dans le domaine du moulage par injection automobile, en particulier dans le moulage des phares.

Les phares sont des éléments de sécurité et de décoration indispensables dans tout véhicule. Compte tenu de leur environnement opérationnel, qui implique des températures élevées et la nécessité d'une mise au point réfléchissante, ils exigent des matériaux présentant un retrait proche de zéro, une résistance à la chaleur, une ignifugation et des propriétés anti-fluage exceptionnelles. Cela a conduit à l'adoption de plastiques thermodurcissables pour leur moulage, garantissant que nos véhicules ne sont pas seulement esthétiques, mais qu'ils respectent également les normes de sécurité les plus strictes.

Matériaux utilisés dans le moulage des phares automobiles

Les phares sont un élément indispensable des véhicules, jouant un rôle crucial dans l'éclairage, la signalisation et l'esthétique. Au fil des ans, la production de phares a évolué, le degré de plastification dépassant désormais 96%.

Les principaux composants des phares automobiles sont les réflecteurs, les lentilles, les boîtiers, les sources lumineuses, les circuits électroniques et les accessoires de montage. En Chine, les principaux plastiques utilisés dans la production de phares sont le PC, le PP, l'ABS, le PC/ABS, le PMMA, le PBT, le PET, le PA, le BMC et quelques autres matières plastiques mineures. Les plastiques présentent plusieurs avantages, tels que la légèreté, la résistance à la corrosion, une bonne résistance aux chocs, une grande transparence, une excellente isolation, une faible conductivité thermique, de solides propriétés mécaniques et une grande facilité de moulage. C'est pourquoi ils sont largement utilisés dans divers secteurs.

Polycarbonate (PC)

Le polycarbonate (PC) est un polymère à haut poids moléculaire contenant des groupes carbonates dans sa chaîne moléculaire. En raison de ses excellentes propriétés mécaniques, il est souvent appelé "caoutchouc à l'épreuve des balles". Il présente une résistance mécanique élevée, une large gamme de températures de fonctionnement, une bonne isolation électrique (bien que la résistance à l'arc reste inchangée), une stabilité dimensionnelle et une transparence. Les fabricants utilisent largement le PC dans les phares et dans d'autres domaines.

Dans le moulage des phares, le PC représente environ 50% des matériaux plastiques, principalement utilisés dans les phares avant, les phares antibrouillard, les réflecteurs, les pièces décoratives aluminées et les écrans faciaux. Le PC adhère bien à la couche d'aluminium, ce qui permet de plaquer directement de l'aluminium sur un substrat en PC.

Polypropylène modifié

Le polypropylène, abrégé en PP, est fréquemment modifié pour être utilisé dans les phares automobiles. Le PP modifié présente une forte isolation électrique, une résistance à la corrosion chimique, une résistance à la fatigue et se targue d'avoir la plus grande résistance mécanique et thermique parmi les plastiques en général. Son avantage en termes de coût par rapport aux autres plastiques est également significatif.

Les fabricants utilisent du PP modifié dans environ 30% des matériaux plastiques pour les phares. Ils l'utilisent pour les couvercles de feux arrière, les panneaux décoratifs, les canaux de câblage, les corps de feux avant et les couvercles arrière.

PMMA (Acrylique)

Le PMMA, communément appelé acrylique ou verre organique, est un plastique amorphe transparent. Il offre de bonnes propriétés mécaniques, est robuste et rigide à température ambiante et présente une transmission de la lumière supérieure à 92%. Même après dix ans d'exposition à l'extérieur, sa transmittance ne tombe qu'à 89%. Le PMMA conserve sa forme en cas d'exposition prolongée à l'extérieur et résiste à diverses érosions chimiques, ce qui en fait un matériau idéal pour les produits optiquement transparents.

Alliage ABS et PC/ABS

L'ABS est un terpolymère composé d'acrylonitrile, de butadiène et de styrène. Dans le domaine du moulage des phares, l'ABS est généralement modifié avec du PC, combinant les forces des deux matériaux. La résistance à la chaleur dure longtemps, jusqu'à 110~120℃. Les fabricants peuvent modifier la quantité de PC dans l'ABS en fonction de la température souhaitée et de la performance d'impact. L'ABS et les alliages PC/ABS sont généralement utilisés pour les boîtiers de feux arrière et les panneaux décoratifs.

PBT

Le PBT, communément appelé polybutylène téréphtalate, présente de bonnes propriétés mécaniques après modification. Le PBT renforcé par des fibres de verre représente plus de 70% de la part de marché. Il présente une faible friction, une bonne autolubrification, une stabilité thermique, une stabilité chimique, une excellente isolation électrique, une rigidité, une résistance aux chocs et une stabilité dimensionnelle. Le PBT est généralement utilisé pour les anneaux décoratifs et les supports de dispositifs de réglage dans les feux avant.

PET (Polyester)

Également connu sous le nom de polyester, le PET, tout comme le PBT, est appelé polyester thermoplastique ou polyester saturé. Ces dernières années, le PET a progressivement remplacé les plastiques PC résistants à la chaleur pour les anneaux décoratifs des phares. Les avantages du PET par rapport aux PC thermorésistants sont notamment une plus grande résistance à la chaleur, de meilleures possibilités de traitement et des coûts moins élevés.

Nylon (PA)

Le nylon, ou polyamide (PA), représente une vaste catégorie de matières plastiques. Les vis ou les supports courants des phares utilisent du nylon 6 ou du nylon 66 renforcé de fibres de verre. Le PA aromatique, un type spécial de nylon, présente une résistance à la chaleur et une solidité supérieures à celles du PA6 ou du PA66. Les fabricants l'utilisent pour les structures de réglage critiques et les supports internes des phares.

PEI (polyétherimide)

Le PEI est un solide transparent ambré connu pour sa résistance inhérente aux flammes et son faible dégagement de fumée. Il présente une grande stabilité à haute température et conserve une bonne ténacité et une bonne résistance même lorsqu'il n'est pas renforcé. La stabilité thermique du PEI le rend adapté à la fabrication de dispositifs résistants aux températures élevées. Certains phares de voiture de conception récente ont commencé à utiliser le PEI pour leurs réflecteurs.

Matériel BMC

Le BMC est un matériau thermodurcissable principalement utilisé pour produire des réflecteurs de phares. Il s'agit d'un composé de moulage en vrac fabriqué à partir de fibres de verre coupées court mélangées à une pâte de polyester insaturé. Les produits BMC présentent de bonnes propriétés mécaniques, une grande stabilité dimensionnelle et une excellente brillance de surface. Ils sont résistants à l'eau, à l'huile, à la corrosion, à la chaleur et ont d'excellentes propriétés électriques.

Une étude de cas pratique sur le moulage des boîtiers de phares

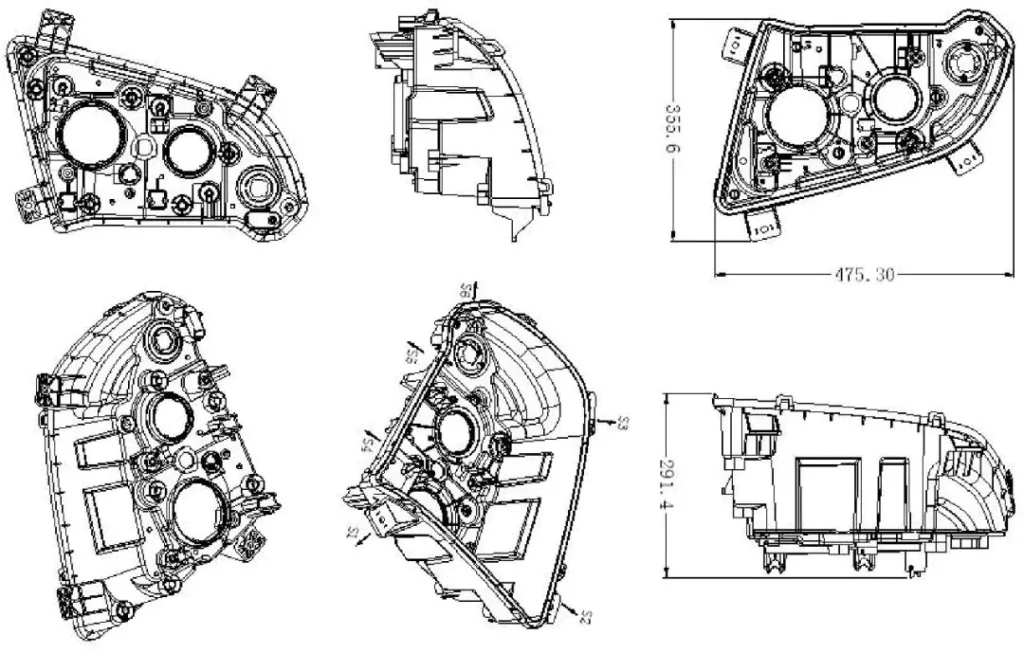

Exigences structurelles de la pièce en plastique :

L'image ci-dessus illustre le schéma d'un boîtier de phare pour une marque de voiture spécifique. Le matériau utilisé est le PP+TD20. Ici, le PP sert de base au revêtement extérieur du boîtier de phare, tandis que TD20 indique l'ajout de talc 20% au matériau. Cet ajout améliore principalement la rigidité du couvercle extérieur du boîtier du phare. Cette pièce n'est pas destinée à être exposée à l'extérieur, mais joue un rôle fonctionnel dans l'assemblage. Les caractéristiques de cette pièce en plastique sont les suivantes

- Comme il ne s'agit pas d'une exposition extérieure, l'aspect de la pièce en plastique ne doit pas présenter de défauts tels que des taches, des dépressions dues à la rétraction, des lignes de soudure, des bavures, etc. (l'exigence relative aux marques de rétraction n'est pas très stricte).

- S'agissant d'une pièce interne fonctionnelle, les exigences d'assemblage pour des zones telles que le trou d'éclairage et le trou du couvercle arrière sont élevées.

- La pièce en plastique a une forme complexe. La face externe présente six contre-dépouilles. À l'exception du trou de lumière, qui n'est pas réfléchi, toutes les autres caractéristiques sont symétriques entre la gauche et la droite.

- La face externe de la pièce en plastique présente six contre-dépouilles, ce qui nécessite l'utilisation d'une structure latérale d'extraction des noyaux.

- D'après les caractéristiques de la pièce en plastique, le boîtier du phare risque de coller au moule. La conception de la pièce en plastique devrait empêcher cette adhérence.

Structure du moule d'injection

Étant donné que les phares des voitures se reflètent sur les côtés gauche et droit, un numéro de cavité 1+1 est choisi pour le moule, et un système de canaux froids est utilisé pour l'injection. En outre, il n'y a pas de contre-dépouilles sur les côtés intérieur et extérieur de la pièce en plastique, ce qui élimine la nécessité d'un mécanisme de tirage latéral du noyau.

Technologie de moulage multicolore pour les phares

À mesure que l'économie nationale progresse, l'industrie automobile est devenue un pilier du développement du pays. L'évolution rapide de l'industrie automobile a fixé des normes de plus en plus élevées pour l'éclairage des voitures.

La qualité de l'éclairage automobile est cruciale pour la sécurité de la conduite. C'est pourquoi des réglementations strictes ont été établies dans le monde entier. Non seulement la conception des appareils d'éclairage doit être conforme aux règles de sécurité, mais elle doit aussi s'intégrer parfaitement à l'esthétique générale du véhicule, en garantissant à la fois la fonctionnalité et la beauté. L'industrie automobile continue d'évoluer, tout comme la technologie qui sous-tend la conception des phares.

Caractéristiques des matériaux et des processus des phares

En règle générale, les phares se composent d'une base et d'une coque. La base est généralement fabriquée à partir d'un matériau thermodurcissable appelé BMC (Bulk Molding Compound), tandis que la coque peut être fabriquée à partir de matériaux tels que le PMMA, le PP et l'ABS et est souvent disponible en deux ou trois couleurs. Lors de la production de phares bicolores, il est essentiel d'aligner l'entraxe des deux vis sur l'entraxe du moule bicolore. En outre, plusieurs aspects cruciaux méritent notre attention :

Facteurs influençant la formation de phares stables :

Réponse de l'unité de contrôle : Points de commutation étendus, interférences sonores, sortie de commande instable, température instable.

- Contrôle de la température des moules.

Problèmes courants liés à la conception de tubes d'alimentation en plastique spécifiques aux feux arrière :

Vis tournant à vide sans alimentation.

- Corrosion et usure de la vis, entraînant une réduction de la durée de vie.

Points clés de la conception de l'assemblage du tube d'alimentation de la vis :

L'assemblage du tube d'alimentation de la vis de plastification, qui constitue le cœur de la machine de moulage par injection, est responsable du transport, de la fusion, du mélange et de la mesure des matières premières plastiques. La vis de plastification a donc une grande influence sur la qualité du produit moulé.

- Les principaux objectifs de l'amélioration de la vis de plastification sont d'améliorer le mélange par cisaillement, d'assurer un mélange homogène, d'augmenter la capacité de plastification et d'assurer une température de fusion uniforme.

Vis de conception spécifique aux feux arrière Focus :

Rapport L/D : 21~23.

- Rapport de compression : 2,3, avec la section d'alimentation à environ 50%, la section de compression à environ 30% et la section de dosage à environ 20%.

Contre-mesures en cas d'injection de phares défectueux :

Marques de brûlure : Réduire la pression d'injection, adopter une injection avec décélération en plusieurs étapes et aspirer le moule.

- Marques d'évier : Adopter une épaisseur uniforme, augmenter la pression et la durée de maintien et remplacer le clapet anti-retour.

Faites confiance à Prototool pour l'excellence dans la fabrication des phares

Dans le paysage en constante évolution de l'éclairage automobile, il est essentiel de s'associer à une entreprise de confiance qui comprend les subtilités du moulage des phares. Chez Prototool, nous sommes fiers de notre expertise en matière de moulage par injection de composants automobiles et de services de moulage par injection de composants. Avec des dizaines de cas de fabrication de phares réussis à notre actif, nous nous engageons à fournir de la qualité, de la précision et de l'innovation. Alors que l'industrie automobile continue de fixer des normes plus élevées, Prototool est prêt à répondre à ces attentes et à les dépasser, en veillant à ce que nos clients gardent toujours une longueur d'avance.