Conception pour la fabrication (DFM) est un nouveau concept de conception qui s'inscrit dans l'état d'esprit de la conception pour l'excellence (DFX). La conception pour l'excellence fait référence à des méthodes relativement nouvelles pour coordonner les processus de conception et de fabrication. En raison de leurs nombreux avantages, ces méthodologies sont de plus en plus utilisées dans la conception des produits.

Les concepteurs sélectionnent une ou plusieurs méthodes DFX qui s'appliquent à leurs objectifs de conception de produits. Les concepteurs peuvent alors garantir une conception de produit exceptionnelle en mettant en œuvre les concepts de chaque méthode.

Si vous êtes un concepteur de produits en devenir dans l'industrie de la production, la compréhension de la DFM et l'utilisation de ses principes vous aideront à perfectionner vos compétences. Sans plus attendre, explorons la DFM en détail ci-dessous.

Qu'est-ce que la DFM ?

Le processus d'ingénierie consistant à concevoir des articles afin d'optimiser leur facilité de fabrication et leur coût de production en fonction des exigences de forme, d'ajustement et de fonction est connu sous le nom de "processus d'ingénierie". la conception pour la fabrication (DFM).

Une DFM efficace dans les opérations de fabrication repose sur diverses évaluations pour différents produits et processus de production, allant des tolérances serrées et des temps de refroidissement pour les pièces moulées au type de matériau ou à la sélection de la machine.

En raison des nombreux processus de fabrication, tels que l'outillage et le moulage par injection, le processus DFM devient plus important pour assurer la fabricabilité et la qualité des produits tout en maintenant les coûts de production à un niveau raisonnable tout au long de la chaîne de production. développement de produits cycle de vie.

En outre, la DFM établit des exigences de qualité pour la fabrication, telles que la cohérence des matières premières et des composants, un processus d'assemblage efficace et une réduction du nombre de pièces.

Les premières étapes de la conception d'un produit sont idéales pour la conception pour la fabrication L'efficacité du processus de conception est renforcée, ce qui permet de mieux juger tout au long du processus de conception, de réduire le nombre de reconceptions et de perturbations de la chaîne d'approvisionnement, d'obtenir un produit de haute qualité, d'accélérer la mise sur le marché et de réaliser d'importantes économies de coûts.

L'évolution de la conception pour la fabrication depuis ses premières phases :

Toute approche de conception commerciale est susceptible de prendre en compte la manière dont le produit sous-jacent sera fabriqué. Cependant, la conception pour la fabrication a évolué vers une approche plus organisée et plus analytique de cette préoccupation sous-jacente, ce qui constitue un changement important par rapport aux techniques précédentes.

Depuis sa création, cette procédure est passée par les étapes suivantes :

- Dans un premier temps, les fabricants ont dû se contenter d'une production véritablement modélisée pour mettre à l'échelle des gammes de produits expérimentaux et s'appuyer sur des essais et des erreurs. Cette limitation a changé ces dernières années avec l'adoption généralisée de l'impression 3D, mais même cette méthode peut s'avérer longue et coûteuse.

- Auparavant, en l'absence de simulation de fabrication numérique, la seule source valable de données sur la fabricabilité était la comparaison avec des projets antérieurs.

- Si les tableurs étaient utiles pour les calculs simples de fabricabilité, ils ne comportaient pas de mécanismes permettant d'examiner les interdépendances complexes entre la conception, le processus de fabrication, la durabilité et la structure des coûts.

- Étant donné que de nombreux facteurs de production étaient pratiquement bloqués pendant la phase de conception, il était extrêmement difficile de séparer complètement les responsabilités professionnelles des ingénieurs de conception et de production dans les premiers temps de la DFM.

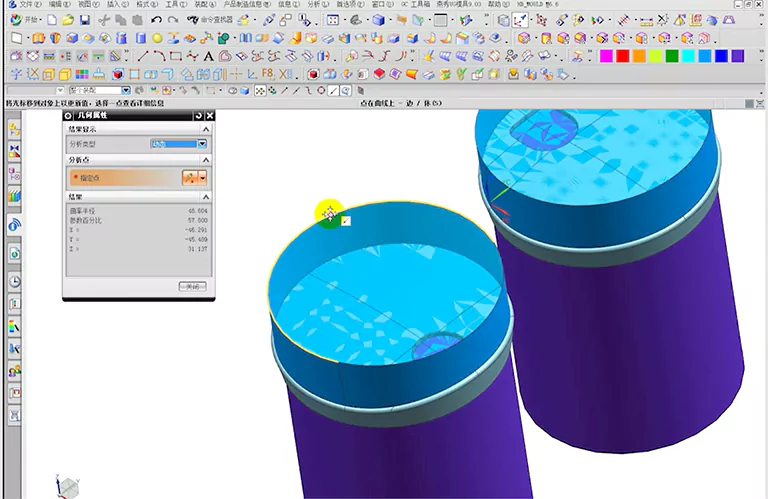

Par rapport au passé et au présent, les outils logiciels d'analyse DFM avancés permettent aux entreprises d'intégrer une compréhension beaucoup plus approfondie des défis de la fabricabilité et de la durabilité dans leur processus de production. la conception en vue de la fabrication processus.

Quels sont les principes de la DFM ?

Créer un produit qui réponde aux la conception pour la fabrication peut être possible en se concentrant sur les cinq domaines clés, à savoir

- Processus de fabrication

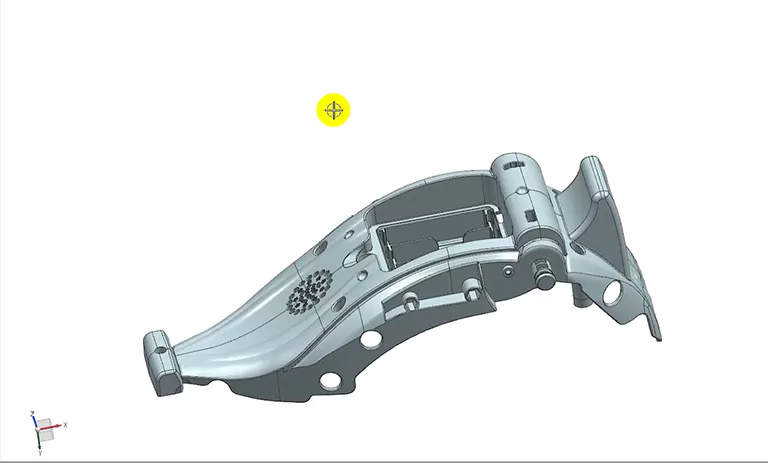

- Conception du produit

- Matériau du produit

- Environnement des services

- Essais et conformité aux différentes normes

Nous allons maintenant explorer plus en profondeur chacun de ces domaines.

Processus de fabrication :

L'utilisation d'un processus de fabrication approprié est importante pour le succès du produit. De nombreux critères doivent être pris en compte pour choisir la meilleure méthode de fabrication pour un produit, notamment le coût, le matériau du produit, le volume, le polissage de la surface, les exigences de post-traitement et les tolérances.

En raison de l'importance des coûts initiaux et des frais généraux, l'adoption du moulage par injection pour des produits fabriqués en quantités modestes, par exemple, n'est pas viable. Dans de telles circonstances, la fabrication additive ou les procédures de thermoformage peuvent être préférables. Au lieu d'investir massivement dans des moules et des outils, ces technologies permettent une fabrication moins coûteuse avec moins de pièces.

L'entreprise doit achever les procédures de production le plus rapidement possible, car les quatre autres critères en dépendent fortement. La conception du produit peut proposer plusieurs procédures de fabrication.

Chaque option doit être examinée à l'aide des principes de la DFM en vue d'une sélection optimale. Au lieu du coût de fabrication, c'est la viabilité totale qui doit être prise en compte. Bien qu'une technique de fabrication puisse avoir un coût de production inférieur à celui d'une autre, les coûts globaux peuvent augmenter de façon spectaculaire au niveau de la distribution, etc.

Les tolérances attribuées au produit sont un autre facteur qui peut avoir un impact significatif sur le coût du produit final. Des tolérances inutilement serrées peuvent augmenter les coûts en exigeant un temps d'usinage supplémentaire ou une procédure d'usinage secondaire.

L'entreprise peut parfois être amenée à adapter la méthode de fabrication pour répondre à des critères particuliers. Les concepteurs doivent utiliser les tolérances les plus faibles possibles tout en répondant aux besoins fonctionnels du produit. L'utilisation de ces tolérances permet de minimiser les coûts d'outillage et le nombre de défauts, tout en facilitant la fabrication du produit.

Conception du produit :

La conception du produit est probablement l'un des aspects les plus importants qui influencent la faisabilité de l'opération. Une conception efficace peut réduire considérablement les coûts et les délais, même avec de légères modifications. Toutefois, l'inverse peut également être vrai.

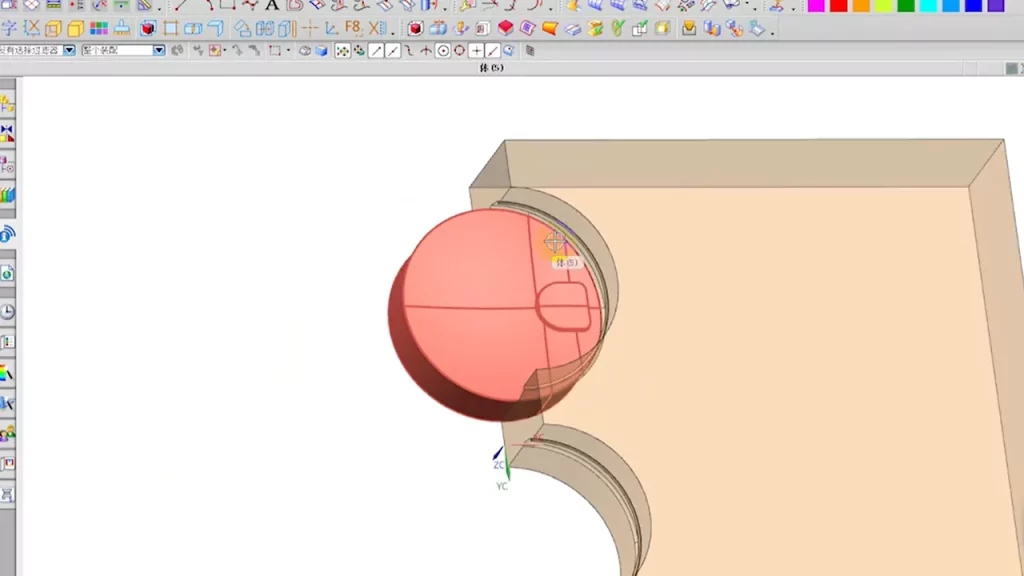

Lorsque les concepteurs ne comprennent pas la fabrication, beaucoup de choses peuvent mal tourner. C'est pourquoi les concepteurs veulent des outils DFM pour évaluer l'impact de leurs décisions de conception sur la production.

Prenons le cas d'un produit en plastique dont les parois ont des épaisseurs variables. Dans un premier temps, il peut sembler judicieux de réduire les prix des matières premières dans la mesure du possible, tant que la résistance visée n'est pas compromise.

Toutefois, si l'on considère les difficultés que pose la fabrication d'un produit en plastique dont l'épaisseur varie, on s'aperçoit rapidement qu'il est beaucoup plus facile de maintenir une épaisseur constante. Tout ingénieur digne de ce nom le comprend, mais les concepteurs qui réalisent des prototypes de produits ne le comprennent pas forcément.

Lire aussi : Le guide ultime de la conception, de la fabrication et de l'entretien du moule de coulée sous pression

Matériau du produit :

Au cours des premières étapes de la conception et du développement d'un nouveau produit, les ingénieurs doivent prendre des décisions cruciales concernant la sélection des matières premières, y compris leur qualité et leur forme. Le choix approprié dépend du résultat souhaité et des performances attendues du produit.

Les ingénieurs sont orientés vers le choix le plus approprié en fonction de plusieurs facteurs, notamment la solidité, la résistance thermique et électrique, le poli de la surface, l'inflammabilité, l'opacité et l'aptitude à l'usinage. L'usinabilité du matériau diminue à mesure que sa dureté augmente. Une influence substantielle sur le coût total de l'article peut être exercée non seulement en choisissant le métal approprié, mais aussi en examinant soigneusement la qualité et la forme du matériau.

Lorsque nous parlons de la forme de la matière première, nous faisons référence à sa forme et à sa taille avant qu'elle ne soit usinée. Par exemple, les métaux sont généralement distribués sous forme de plaques, de barres, de bandes et de feuilles. Dans la plupart des cas, plusieurs types peuvent être utilisés, mais leurs taux et leurs qualités sont différents.

Par exemple, le prix des barres d'aluminium est inférieur d'environ 50% à celui des plaques d'aluminium par kilogramme. Il est essentiel d'étudier les implications d'une préférence pour un type de matière première plutôt qu'un autre, compte tenu du contexte général de la situation.

Environnement des services :

L'évaluation de l'environnement de service est l'une des phases à suivre dans le cadre d'un processus DFM efficace pour concevoir un produit fonctionnel et peu coûteux. Les normes de construction d'un produit destiné à fonctionner dans un environnement poussiéreux ne sont pas les mêmes que celles d'un produit destiné à fonctionner sous l'eau.

La DFM recommande de s'efforcer d'obtenir une qualité de produit qui soit compatible avec les conditions d'utilisation typiques du produit. Au cours du processus de DFM, il est nécessaire de prendre en compte l'intensité et l'effet des éléments environnementaux tels que la pluie, la neige, le vent, le sel, l'humidité et les abrasifs.

Pour réduire les coûts de fabrication, il est essentiel de faire la distinction entre les attentes raisonnables et celles qui ne le sont pas. Il n'est pas nécessaire d'avoir des critères de qualité marine pour un produit qui sera utilisé exclusivement dans des environnements secs pendant sa durée de vie.

Par exemple, les capacités supérieures de résistance à la corrosion de l'aluminium marin 5083 en font une nécessité absolue pour les applications maritimes. Cependant, il ne serait pas raisonnable d'utiliser cette qualité d'aluminium dans des situations où la probabilité de corrosion est modérée ou faible.

Nous prenons simplement en compte les conditions de fonctionnement normales lors de la DFM afin d'éviter d'ajouter des dépenses supplémentaires au processus de production.

Test :

Les ingénieurs de fabrication doivent constamment garder à l'esprit les normes d'essai et de conformité lorsqu'ils effectuent la DFM afin d'éviter des problèmes ultérieurs. Un produit qui peut être fabriqué pour une fraction du coût initial mais qui ne peut pas passer les certifications ne verra jamais le jour.

Il existe différents types de normes de certification. Il peut s'agir de normes établies par l'industrie, par une tierce partie ou par l'entreprise pour garantir un produit de haute qualité. Les organismes de réglementation peuvent également établir des normes applicables à de nombreux produits. Pour se conformer à ces exigences, le producteur doit disposer d'une capacité d'essai pour chacune d'entre elles.

Il est conseillé de tester la conformité de la conception du produit avant le début de la production en série lorsque l'on utilise des processus DFM. Attendre la fin du processus de développement du produit peut entraîner des dépenses importantes et peut même nécessiter le retour du produit au stade de la conception.

Les procédures d'essais non destructifs sont suggérées car le composant testé restera complètement fonctionnel et intact même après la fin du processus d'essai.

Conclusion :

Selon ce guide, la compréhension et la mise en œuvre de la la conception pour la fabrication La mise en œuvre des principes de DFM permet de piloter des entreprises de conception et de fabrication à multiples facettes. En mettant en œuvre les bons principes de DFM, la qualité et les performances de production d'un produit peuvent idéalement s'accélérer.

Vous avez encore des questions sur la conception pour la fabrication? Consultez nos experts à Prototool.com.