Heute gibt es unzählige Marken von Spritzgießmaschinen. Mit Sitz in verschiedenen Teilen der Welt, wie den USA, Deutschland, China, Japan, Korea, Kanada usw., sind die Möglichkeiten, unter den Spritzgießmaschinenherstellern zu wählen, endlos. Nur wenn wir über die beliebten japanischen Marken sprechen, die verschiedene Typen dieser effizienten Produktionsmaschine herstellen, gehören dazu Nissei, Husky, Fanaco, Sumitomo, Toshiba usw.

Es reicht jedoch nicht aus, die beste und zuverlässigste Marke zu kennen, wenn man in Kunststoffspritzgießmaschinen investiert. Neben der Auswahl der geeigneten Maschine ist auch ein detailliertes Wissen über alle Aspekte dieses Herstellungsprozesses entscheidend. Wenn Sie kein Techniker für Spritzgießmaschinen sind, wird dieser Leitfaden Sie durch jede Phase und jeden Aspekt der Verwendung der Maschinen und des Kunststoffs führen und den Spritzgießmaschinenprozess effektiv durchführen. Lesen Sie weiter, um all das zu erfahren!

Bedienung von Kunststoff-Spritzgießmaschinen: Eine detaillierte Zusammenfassung

Plastik:

Bei der Auswahl der ideales Kunststoffmaterial für den Herstellungsprozess von Kunststoffprodukten ist es wichtig, die folgenden Aspekte zu berücksichtigen:

Je nach den Ursachen lassen sich die verschiedenen Kunststoffprodukte in drei Kategorien einteilen: Hitzebelastung, Gewebebelastungund Teilbelastung. Bevor Sie sich also für die ideales Kunststoffmaterial für Ihren Produktionsbedarf ist es unerlässlich, die innere Spannung der Produkte zu untersuchen. Dazu können Sie die folgenden drei Methoden anwenden

- Instrument

- Auswirkungen

- Flüssige Medizin

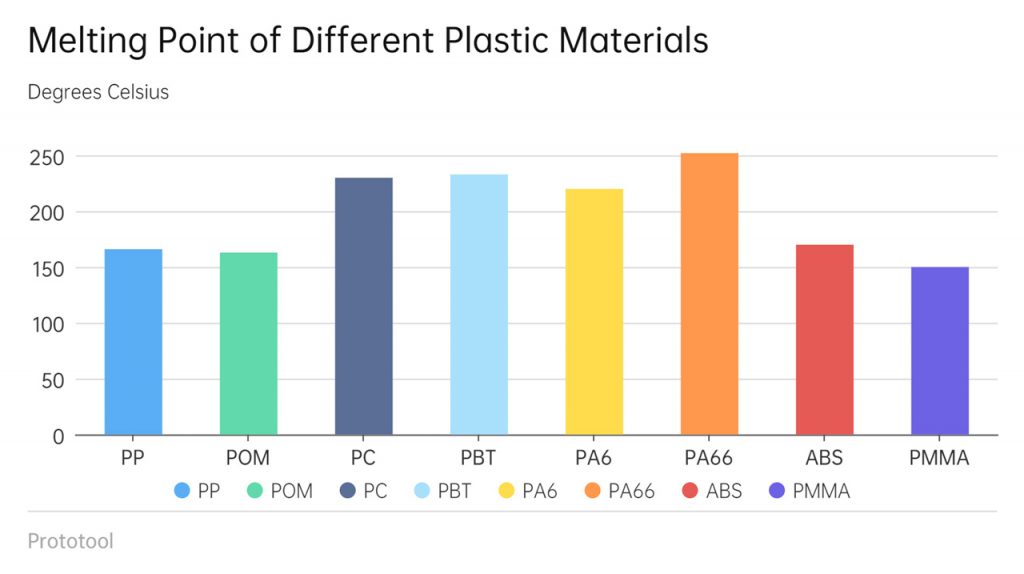

Typischerweise PC, ABS, PA, PBT, und POM sind die vier am häufigsten in Harzen verwendeten technischen Kunststoffe. Sie sind die Hauptbestandteile der Kunststoffrohstoffe. Die Kunststoffrohstoffe können jedoch in zwei Kategorien unterteilt werden: Thermoplaste und duroplastische KunststoffeJe nachdem, wie unterschiedlich sie auf Wärme reagieren.

Maschine:

Beachten Sie bei der Bedienung der Maschinen die folgenden Hinweise, um die Kunststoffspritzgießmaschinen effizient für eine effektive Produktion einzusetzen.

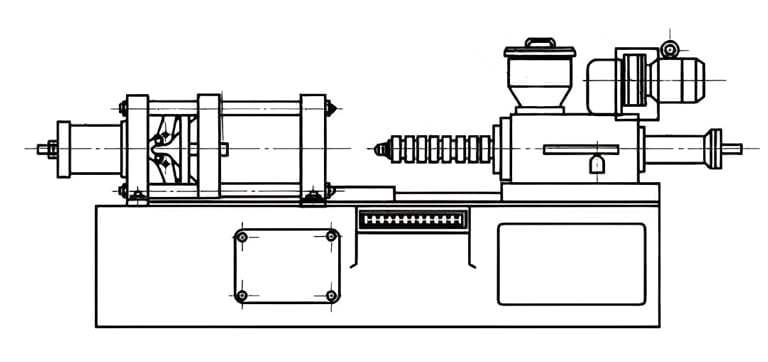

- Die Komponenten von Spritzgießmaschinen können in die folgenden vier Systeme eingeteilt werden:

- Das Einspritzsystem

- Das System der Öffnungs- und Schließwerkzeuge

- Das hydraulische Übertragungssystem

- Das elektrische Kontrollsystem

- In Bezug auf die Komponenten des Füllsystem In Kunststoff-Spritzgießmaschinen gibt es 7 verschiedene Komponenten. Dazu gehören: 1. die Düse, 2. der Umkehrring 4. Zylinder 5. Schnecke 6. Heizring 7. Kühlungsring.

- Bei der Verwendung von Spritzgießmaschinen gibt es fünf verschiedene Temperaturkategorien. Sie umfassen:

- Die Zylindertemperatur

- Die Temperatur der Form

- Die Trocknungstemperatur

- Die Temperatur des Hydrauliköls

- Die Außentemperatur

- Die Spritzgießmaschinen können auf verschiedene Arten schließen, z. B. mit direktem Druck, mit gebogenem Arm usw.

- Die 6 Schnecken für die Spritzgießmaschine bestehen aus drei verschiedenen Abschnitten, die den Einsatz der Maschine erleichtern. Sie umfassen:

- Der vordere Teil ist der Schneideteil.

- Der mittlere Abschnitt ist der Plastifizierabschnitt.

- Der hintere Teil ist der Dosierbereich.

- Die typische Einstellung für die Schraubenlockerheit beim Gießen von hochpräzisen Gütern auf einer 18.100T Maschine ist 3-5 Millimeter. Außerdem können Sie die Schnecke, die in den 23-fach-Spritzgießmaschinen verwendet wird, in drei Abschnitte unterteilen:

- Der befördernde Teil

- Der Kompressionsbereich

- Der Abschnitt über die Messung.

- Je höher also das Schneckenkompressionsverhältnis ist, desto kompakter wird der Partikeldruck sein. Infolgedessen kommt es zu einem schnelleren Wärmeübergang zwischen den Partikeln und einer besseren Wirkung der Pulverdiffusion. All dies kann erreicht werden, wenn der Transportwiderstand hoch ist und nur eine geringe Plastifizierung vorliegt. Außerdem kann ein zu spätes Betätigen des Druckhalteschalters zu einem Anstieg des Einspritzdrucks führen, was sogar die Bildung einer fliegenden Kante zur Folge haben kann.

Produktion:

Beim Einsatz von Spritzgießmaschinen ist es wichtig, die verschiedenen Maße, Verhältnisse und anderen Aspekte von Werkzeugmaschinen und Komponenten zu verstehen. Die folgenden Aspekte werden Ihnen helfen, diese Aspekte der Produktion mit solchen Maschinen besser zu verstehen:

- Wenn Sie über das Spritzgießen sprechen oder es in Erwägung ziehen, kann sich der Begriff "Zeit" auf verschiedene Aspekte beziehen, darunter die Einspritzzeit, die Druckhaltezeit, die Abkühlzeit, die Zykluszeit, die Unterdruckschutzzeitusw. Während des Herstellungsprozesses beträgt der Zeitaufwand für die Reinigung der Matrizenoberfläche 2 Stunden pro Zeit. Die genaue Zeit, die benötigt wird, um den Tagesbericht während des Produktionsprozesses zu erstellen. Außerdem besteht die Hauptaufgabe des Absperrventils während des Spritzgießens und der Druckhaltung darin, den Kunststofffluss zu blockieren, der sonst in die Form zurückfließen würde.

- Der korrekte Ansatz für den Anschluss des geformten Wasserweges sollte das Äquivalent von einem in und einem aus der Anschlussmethode sein. Außerdem ist es wichtig, die Form durch eine Form mit einem längeren Stutzen zu ersetzen. Konkret können Sie besser entscheiden, ob die Stutzentiefe der Form größer ist als 40 Millimeter während des Prozesses der Formverbesserung.

- Für den professionellen Einsatz der Maschine ist es außerdem wichtig zu wissen, dass die Begriffe "Sortieren", "Korrigieren", "Reinigen", "Qualität", "Sicherheit" und "Sparen" als "19.7S" bezeichnet werden.

- Bei der effektiven Materialverarbeitung kann es ohne äußere Einwirkung auf das Material zu Kristallisation, Orientierung, Schrumpfung und anderen Formen von Spannungen kommen, die als innere Spannungen bezeichnet werden.

- Während des Herstellungsprozesses sind die Formen, die für die Schimmelpilzsanierung umfassen:

- Blatt für Schimmelreparaturen

- Bericht über die tägliche Produktion

- Blatt für die Verwaltung von Formpartien an der Vorderseite.

- Verschiedene Marken von Spritzgießmaschinen und Hersteller von Kunststoff-Spritzgießmaschinen entwerfen und bauen unterschiedliche Maschinentypen. In den meisten Fällen bilden jedoch der Hauptfließkanal, ein Umleitungskanal, ein Anschnitt und eine Kaltspeisung die Gussumleitung der Form in einer üblichen Spritzgießmaschine.

- Bei der Wahl der Auswurfdistanz für die Drei- und Vier-Platten-Matrizen mit äußerer Falzbegrenzung ist es entscheidend, diese Details genau zu beachten.

Bewältigung von Produktionsproblemen als Teamleiter:

Wenn es ein Problem mit der Qualität des Produkts gibt, muss der Teamleiter den Techniker innerhalb von 10 Minuten benachrichtigen, damit er es beheben kann. Ein Techniker hat eine Stunde Zeit, um ein Problem zu diagnostizieren und zu beheben, bevor er einen Vorarbeiter benachrichtigen muss. Der Vorarbeiter hat zwei Stunden Zeit, das Problem zu beheben, bevor er seinen Vorgesetzten benachrichtigen muss. Der Vorgesetzte sollte die Geschäftsleitung benachrichtigen, wenn das Problem nicht innerhalb von vier Stunden behoben ist.

Physikalische Größen:

Physikalische Größen wie Temperatur, Reibung, Leitfähigkeit usw. sind entscheidend für die Verbesserung oder Beeinträchtigung des Produktionsprozesses. Daher ist es wichtig, die folgenden Punkte zu beachten, um ein effizientes Produktionsergebnis zu erzielen:

- Formgebungstemperaturen von 260-320 Grad Celsius und Trocknungstemperaturen von 100-120 Grad Celsius werden für das PC-Material Polycarbonat benötigt, das auch als kugelsicherer Gummi bezeichnet wird. Das liegt daran, dass die Temperatur von PC-Glas 140 Grad Celsiusund seine Kontraktionsrate reicht von 0,4% bis 0,8%. Außerdem ist die Trocknungstemperatur 110 Grad Celsius plus oder minus 5 Grad.

- Die Gesamtwärmequelle des Spritzgießmessverfahrens umfasst die durch Konvektion, durch Leitung, durch Scherung und durch Reibung erzeugte Wärme.

- Der Gegendruck spielt eine Rolle, die in drei verschiedene Kategorien unterteilt wird. Dazu gehören:

- Plastifizierfähigkeit

- Qualität der Plastifizierung

- Präzision bei der Plastifizierung.

- Die Reibungswärme und die viskose Wärme, die im Inneren des Kunststoffs entstehen, sowie die vom Heizelement erzeugte Wärme sind die Wärmequellen für das vorplastische Messverfahren.

- POM, eine Art teilkristallines Material, hat eine gute Dimensionsstabilität. Daher ist es eine gute Option für die Produktauswahl während des Kunststoffspritzgussverfahrens. Wenn Sie POM verwenden, können Sie die Schmelztemperatur zwischen 190 und 210 Grad Celsiusund die Temperatur der Form sollte höher sein als 90 Grad Celsius.

- In den meisten Fällen sollten Sie das Injektionsvolumen auf einen Wert zwischen 30 und 85 Prozent des maximalen Spritzvolumens, das die Spritzgießmaschinen produzieren können.

- Die Gesamtwärmequelle des Spritzgießmessverfahrens umfasst die durch Konvektion, durch Leitung, durch Scherung und durch Reibung erzeugte Wärme.

- Aufrechterhaltung der Hydrauliköltemperatur in den hydraulischen Spritzgießmaschinen in einem Bereich zwischen 20 und 65 Grad Celsius während des Betriebs ist wichtig.

- Die Temperatur in der Form ist nicht immer gleich. Außerdem sind der Glanz des Produkts und Formhohlraum für die Kornoberfläche sind auch nicht bei jedem Produktionsprozess gleich. Um diese physikalischen Eigenschaften des Produkts/der Maschine während des Produktionsprozesses anzupassen, ist es daher besser, die Temperatur der Form höher und die Oberfläche des Hohlraums dichter zu halten. Auf diese Weise können Sie sicherstellen, dass die Spritzgussprodukte eleganter aussehen. Andernfalls bleibt die Formtemperatur gleich, wenn der Glanz gleichmäßig ist.

Fehler, die während des Produktionsprozesses auftreten:

Egal, ob Sie ein Anfänger oder ein professioneller Techniker sind, der mit der Verwendung von Kunststoffspritzgussmaschinen vertraut ist, manchmal ist es schwierig, bestimmte Fehler zu vermeiden, die Sie während des Prozesses übersehen könnten. Daher ist es wichtig, sich über die Art von Fehlern, die während des Produktionsprozesses auftreten können, im Klaren zu sein und zu wissen, wie man sie rechtzeitig beheben/verhindern kann, bevor sie das Endergebnis des Produkts beeinträchtigen. hergestelltes Kunststoffprodukt.

Bei Fehlern während der Produktion oder des Betriebs von Spritzgießmaschinen kann das hergestellte Produkt verschiedene Mängel aufweisen. Spritzgegossene Artikel leiden häufig unter einer Vielzahl von Fehlern wie Chargenspitze, Klebstoffmangel, Schrumpfung, Fließspur, Schweißspur, Verformung, Spannungsspur und Maßänderung. Wenn ein Schrumpfungsproblem durch Nachlässigkeit in der Produktion oder ein anderes Problem, das während der Produktion übersehen wurde, auftritt, müssen Sie die minimale Restmenge überprüfen.

Darüber hinaus gibt es verschiedene Mängel/Probleme und Präventivmaßnahmen, die Sie während und nach Abschluss des Produktionsprozesses ergreifen können, um die Effizienz der Maschine und des Produkts zu gewährleisten. Es ist wichtig, die folgenden Maßnahmen/Bedenken im Vorfeld zu berücksichtigen:

Silberner Faden:

Silberner Faden oder Silberschlieren sind bei der Herstellung von Spritzgießmaschinen üblich. Außerdem werden Silberschlieren fast immer durch Feuchtigkeit oder andere flüchtige Bestandteile verursacht, wenn das Rohmaterial vorher nicht vollständig getrocknet wurde. Einige weitere Ursachen sind:

1. Herstellung von Kaltleim-Friktion

2. Das Material ist nicht vollständig trocken

3. Der Druck ist zu gering

4. Zersetzung des Harzes

5. Formtemperatur/niedrige Materialtemperatur

6. Langsame Füllgeschwindigkeit, etc.

Reinigung der PL-Oberfläche während der normalen Produktion:

Es ist einfach, statische Elektrizität auf der Oberfläche der Form während der durchschnittlichen Produktion zu erzeugen. Außerdem können einige Gummi- und Eisenspäne auf den Rand der Formöffnung fallen, wenn die Form aufgrund von Stößen geöffnet oder geschlossen wird. Dieser Grund beeinträchtigt leicht die Pressform. Um diese negativen Auswirkungen auf die Pressform der Maschine zu vermeiden und die Haltbarkeit und dauerhafte Effizienz der Spritzgießmaschinen zu gewährleisten, ist die Reinigung der PL-Oberfläche ist unerlässlich.

Instabilität von Qualität und Größe:

Selbst wenn man alle kritischen Aspekte des Produkts, der Maschine und des Produktionsprozesses berücksichtigt, können die Qualität des Endprodukts und seine Größe manchmal unbeständig sein. Bei der Herstellung von Großserienprodukten ist es jedoch von entscheidender Bedeutung, eine bestimmte Qualität und Größe der Kunststoffprodukte zu erhalten. Um diesem Problem vorzubeugen, muss man seine Ursachen berücksichtigen. Typischerweise sind die Ursachen für dieses Problem Szenarien wie:

- Die Werkzeugtemperatur ist zu hoch.

- Die Abkühlzeit ist kurz.

- Die Umgebungstemperatur ist unbeständig.

- Die Temperatur des Kühlwassers ist unbeständig.

- Die Temperatur des wirkenden Öls ist instabil.

- Der Gegenstromring ist beschädigt, und das Rücklaufmaterial ist zu groß.

- Die Temperatur des Fasses ist abnormal.

- Der Kaltleimkopf ist zu viel.

- Die Größe der Harzpartikel ist ungleichmäßig.

- Das elektrische und hydraulische System der Einspritzmaschine ist instabil.

- Die Futtermenge ist unbeständig.

- Ungleichmäßige Kunststoffteilchen und instabile Schrumpfungsrate.

- Die Umformbedingungen (Temperatur, Druck, Zeit) ändern sich, der Umformzyklus ist nicht einheitlich.

- Ein kleiner Anschnitt, eine unterschiedliche Größe der Mehrkavitätenzuführungsöffnung und eine unausgewogene Zuführung.

- Die Formgenauigkeit ist schlecht, die Bewegung der beweglichen Teile ist instabil und die Positionierung ist ungenau.

Starten Sie die Produktion neu, wenn sich die Aufheizzeit eines Heißkanals verlängert hat:

In solchen Situationen müssen Sie als Techniker den Luftschuss des Materialrohrs auf 3-4 Düsen einstellen. Danach stellen Sie die Düse an der Mündung ein und öffnen dann die Düse mit einem Stück Pappblock an der hinteren Düse. In dieser Phase ist es wichtig, die Zersetzung des nach hinten geschossenen Materials zu verhindern. Werden die Schwierigkeiten bei der Reinigung der Matrize ignoriert, kann dies zu Druck auf die Matrize führen, was wiederum die Produktionsmaschinen und die Qualität beeinträchtigt.

Schutz des Schimmels:

Um die Form während und nach dem Einsatz der Kunststoffspritzgießmaschinen zu schützen, müssen Sie:

- Empfindlichkeit der Endschalter

- Niedrigerer Druckmodus - Verriegelungskraft

- Niedrigere Druckmodus-Verriegelungsgeschwindigkeit

- Unterer Druckmodus - Verriegelungsposition

- Überwachungszeit der Betriebsartverriegelung langsamer/kleiner eingestellt

Kunststoff-Schrumpfung:

Der Prozess der Abkühlung und Verkleinerung des Kunststoffs nach der Entnahme aus der Form wird als Schrumpfung bezeichnet. Da die Ursache für diese Schrumpfung nicht nur in der thermischen Ausdehnung und Kontraktion des Harzes selbst liegt, sondern auch mit verschiedenen Formgebungsfaktoren zusammenhängt, ist die Schrumpfung von Kunststoffteile nach der Formgebung wird als Formschwindung bezeichnet. Zu den wichtigsten Faktoren, die die Schrumpfungsrate beeinflussen, gehören:

- Plastische Vielfalt

- Struktur der Kunststoffteile

- Struktur der Form

- Verfahren zum Formen

Vorbeugende Maßnahmen (SOPs) beim Einsatz von Spritzgießmaschinen:

Sie können die Lebensdauer von Spritzgießmaschinen und die Produktionssicherheit verlängern, indem Sie sich gute Betriebsgewohnheiten für die Maschine aneignen. Ein Techniker muss diese Gewohnheiten befolgen, um das Potenzial der Maschine zu maximieren.

Zu Beginn des Prozesses:

- Zunächst müssen Sie das Innere des elektrischen Schaltkastens gründlich untersuchen, um festzustellen, ob sich dort Wasser oder Öl befindet. Sie sollten die Maschine nicht einschalten, wenn es Anzeichen dafür gibt, dass sie in irgendeiner Form Feuchtigkeit ausgesetzt war. Wenn das Serviceteam mit der Reinigung und Trocknung der verschiedenen Komponenten fertig ist, kann die Maschine wieder in Betrieb genommen werden.

- Sie müssen sicherstellen, dass die Spannung den Kriterien entspricht, die im Allgemeinen innerhalb eines Bereich von 15%.

- Prüfen Sie, ob der "NOT-AUS"-Knopf und der Schalter für die vorderen und hinteren Schutztüren richtig funktionieren. Prüfen Sie unbedingt, ob sich die Ölpumpe und der Elektromotor in die gleiche Richtung drehen, um sicherzustellen, dass sie zusammenarbeiten.

- Vergewissern Sie sich zunächst am Zylinderende der Maschine, dass alle Kühlkanäle der Maschine frei von Hindernissen sind und eine möglichst glatte Oberfläche aufweisen. Lassen Sie dann zusätzlich zum Wassermantel Kühlmittel in den Ölkühler laufen.

- Stellen Sie sicher, dass alle beweglichen Teile gefettet oder geölt sind. Falls zusätzliches Schmieren oder Fetten erforderlich ist, fügen Sie es hinzu.

- Sie können den Erhitzungsprozess für jeden Abschnitt des Maschinenfasses in Gang setzen, indem Sie das elektrische Heizsystem aktivieren. Um eine einigermaßen gleichmäßige Temperatur in der gesamten Maschine zu erreichen, ist es wichtig, die Temperatur für eine gewisse Zeit stabil zu halten, nachdem jedes Segment auf die richtige Temperatur gebracht worden ist. So können Sie die gewünschten Ergebnisse erzielen. Die Zeit, die zum Halten der Temperatur erforderlich ist, hängt von der Art des Kunststoffs und dem verwendeten Gerät ab.

- Geben Sie mehrere Kunststoffbestandteile, die für die Aufgabe ausreichen, in den Trichter. Es ist notwendig, bestimmte Bestandteile des Materials zu Beginn zu trocknen, um die Anforderungen an das Kunststoffspritzgießen.

- Die Aufrechterhaltung eines Hitzeschilds über dem Maschinengehäuse senkt den Energieverbrauch und verlängert die Lebensdauer der elektrischen Heizung und des Schützes. Verwenden Sie einen Hitzeschild, um die Maschinentrommel konsequent zu schützen und dieses Ziel zu erreichen.

Während der Verfahren:

- Man darf die Bedeutung der Sicherheitstüren in Bezug auf ihren Komfort nicht unterschätzen.

- Behalten Sie die Temperatur des Hydrauliköls immer genau im Auge und stellen Sie sicher, dass sie zu keinem Zeitpunkt die zulässigen Grenzen überschreitet. Die ideale Temperatur kann jedoch in einem Bereich von 35 bis 60 Grad Celsius. Es ist besser, die Betriebstemperatur des Hydrauliköls auf einen Wert zwischen 45 und 50 Grad Celsius. Die Temperatur kann jedoch überall zwischen 35 bis 60 Grad Celsius.

- Vergewissern Sie sich, dass die Fahrwegbegrenzungsschalter an der Maschine richtig eingestellt sind, um das Risiko eines Zusammenstoßes während des Betriebs der Maschine zu verringern.

Nach Beendigung des Verfahrens:

- Achten Sie auf eine gründliche Reinigung des Fasses, bevor Sie das Gerät ausschalten. Dadurch wird verhindert, dass die Reststoffe durch die lange Erhitzung oxidieren oder sich auflösen.

- Vergewissern Sie sich vor dem Öffnen der Form, dass die Verriegelung des Kniestücks gelöst ist.

- Sie benötigen ein Hebezeug, um die am Arbeitsplatz befindliche Ausrüstung zu heben. Bei der Montage und Demontage müssen Sie große Formteile und Komponenten mit äußerster Sorgfalt handhaben, um die Produktionsumgebung risikofrei zu halten.

Schlussfolgerung:

Das ist alles zu unserem detaillierten Leitfaden, der Ihnen helfen soll, zu verstehen, wie Sie als Techniker für Kunststoff-Spritzgießmaschinen arbeiten, verarbeiten und ein hochwertiges Ergebnis erzielen.

Für weitere Informationen und Rückfragen wenden Sie sich bitte an Kontakt zu unserem Team von Fachleuten!