Manager, Designer und Ingenieure in der Fertigungsindustrie müssen verstehen Sacklöcher und Durchgangslöcher für eine angemessene Leistung. Dies sollte sie in die Lage versetzen, ihren Beruf zu perfektionieren.

Um Ihnen dabei zu helfen, wird dieser ausführliche Leitfaden die strategische Anwendung dieser Gestaltungselemente erläutern und Ihnen wertvolle Einblicke geben, die auf Ihre Bedürfnisse als Fachmann oder Enthusiast zugeschnitten sind. Lesen Sie also weiter und erfahren Sie alles über Sacklöcher und Durchgangslöcher.

Die Grundlagen: Sacklöcher vs. Durchgangslöcher

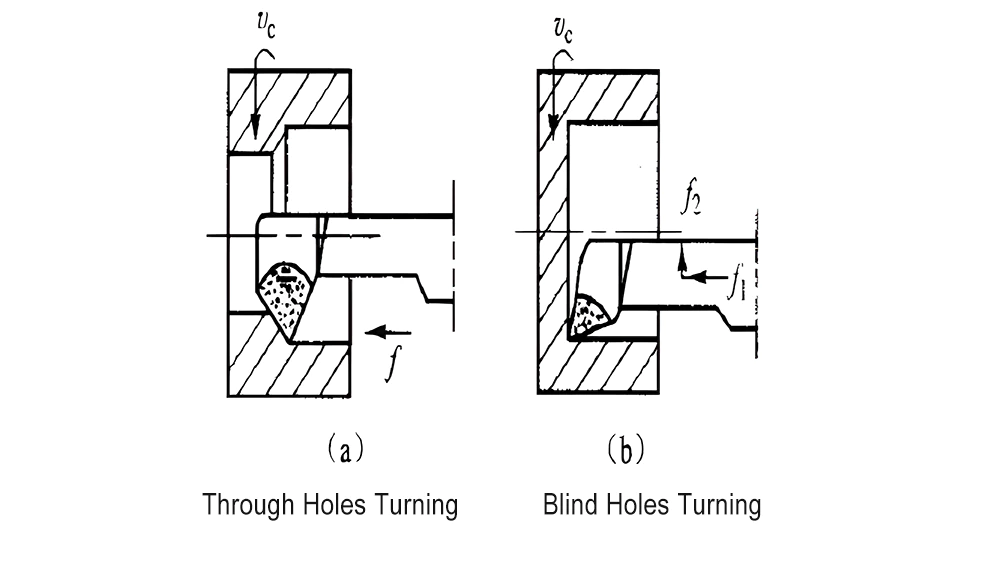

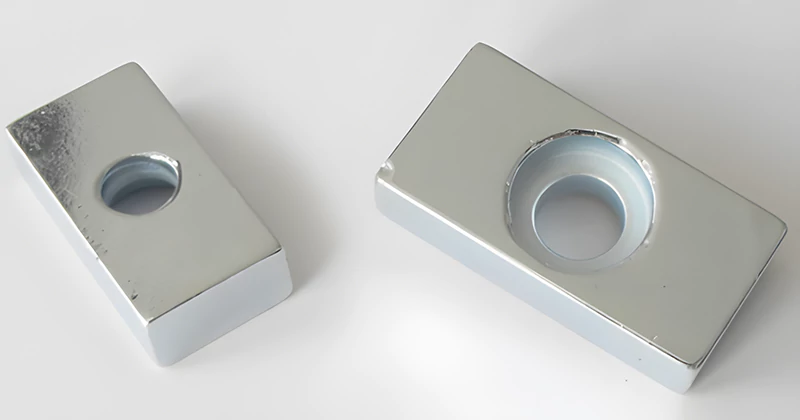

Sacklochbohrungen, mit einem einzigen offenen Ende, und Durchgangsbohrungen, die ein Teil von einem Ende zum anderen durchqueren, sind in der Technik von grundlegender Bedeutung. Unterscheidbar durch Symbole und FertigungsfreundlichkeitDie Wahl zwischen ihnen beeinflusst Ihre Konstruktionsflexibilität, Ausrichtungund Komplexität. Auf diese Unterschiede wollen wir im Folgenden näher eingehen:

- Symbol: Kein GD&T-Symbol für Sacklochbohrungen; Durchgangsbohrungen werden normalerweise mit einem ⊗ dargestellt.

- Einfache Herstellung: Sacklochbohrungen sind in der Regel anspruchsvoller, Durchgangsbohrungen sind relativ einfach.

- Anwendungsfälle: Blindbohrungen sind ideal für tiefenspezifische Szenarien; Durchgangsbohrungen sind für verschiedene Anwendungen geeignet

- Komplexität: Sacklöcher können mit Mühe einen flachen Boden haben; Durchgangslöcher haben eine gleichmäßige zylindrische Geometrie

- Personalisierung: Sacklochbohrungen bieten mehr Gestaltungsfreiheit; Durchgangsbohrungen haben eine standardisierte Geometrie

- Ausrichtung: Blindbohrungen erfordern eine präzise Positionierung; Durchgangsbohrungen sind bei der Montage leichter auszurichten.

Elemente und Überlegungen für Sacklochbohrungen

Bei der Konstruktion von Sacklöchern ist eine sorgfältige Planung unerlässlich, die die Tiefe, den Durchmesser, die Materialeigenschaften und die Ausrichtung des Teils berücksichtigt. Die Aufzählung ⌀.098 ↧.200 gibt zum Beispiel ein Loch mit einem Durchmesser von 0,098 Zoll und einer Tiefe von 0,200 Zoll an. Platzierung und Ausrichtung wirken sich erheblich auf die Spannungsverteilung, den Zugang zu den Bearbeitungswerkzeugen und die Gesamtästhetik aus.

Toleranzen, Oberflächengüte und Materialüberlegungen

- Das Erreichen präziser Toleranzen und geeigneter Oberflächengüten ist entscheidend.

- Die Materialeigenschaften beeinflussen die Entscheidung über die Toleranzen.

- Der Verwendungszweck gibt Ihnen die Richtung vor, um die erforderliche Genauigkeit zu erreichen.

Reinigung und Bohrtechniken für Sacklochbohrungen

Effizientes Reinigen und Bohren sind bei der Herstellung von Sacklöchern entscheidend. Spezialisierte Werkzeuge, wie modifizierte Bohrer oder Schaftfräserbieten Anpassungsmöglichkeiten. Techniken wie die Verwendung von Luft oder flüssigem Hochdruck-Kühlmittel erleichtern die effiziente Spanabfuhr und tragen zur Gesamtqualität der Sacklöcher bei.

Reinigungstechniken

- Handbetriebene Luftpistolen oder spezielle Handlochreiniger erleichtern Materialabtrag.

- Es ist ratsam, die Sacklöcher nach dem Bohren zu reinigen, um Schmutzreste zu entfernen.

Bohrtechniken

- Modifizierte Bohrer oder Schaftfräser werden zur Herstellung von Sacklöcher mit flachem Boden.

- Die Spanabfuhr beim Bohren ist entscheidend, um Komplikationen zu vermeiden und die Langlebigkeit der Bauteile zu gewährleisten.

Konstruktionsüberlegungen für Sacklochbohrungen

Die Bedeutung von Sacklöchern geht über ihr Vorhandensein in einem Entwurf hinaus; sie liegt in dem empfindlichen Gleichgewicht zwischen Form und Funktion. Bei der Planung von Sacklöchern müssen Sie Tiefe und Durchmesser genauestens beachten und mit den erwarteten Fähigkeiten und den zugrunde liegenden Voraussetzungen in Einklang bringen. Die Materialeigenschaften erfordern unterschiedliche Bearbeitungseinstellungen, die das Design von Sacklöchern für eine optimale Funktionalität beeinflussen.

Platzierung und Orientierung

- Die strategische Platzierung und Ausrichtung hat einen erheblichen Einfluss auf den Nutzen und die Herstellbarkeit von Teilen.

- Die gleichmäßige Spannungsverteilung, der leichte Zugang zu den Bearbeitungswerkzeugen und die allgemeine Ästhetik sind entscheidende Faktoren.

- Die Ausrichtung der Sacklöcher bei der Montage gewährleistet eine nahtlose Integration in Ihr Gesamtkonzept.

Toleranzen, Oberflächenbeschaffenheit und Materialüberlegungen bei der Konstruktion von Sacklöchern

Das Erreichen von präzisen Toleranzen und geeigneten Oberflächengüte ist ein nuancierter Prozess bei der Konstruktion von Sacklöchern. Materialeigenschaften, Bearbeitbarkeit und die vorgesehene Anwendung beeinflussen die Entscheidungen bezüglich der Toleranzen. Die komplizierte Beziehung zwischen Materialeigenschaften, Bearbeitungsprozessen und optimaler Oberflächenbeschaffenheit hilft Ihnen, die erforderliche Genauigkeit bei Sacklochbohrungen zu erreichen. Entwurf.

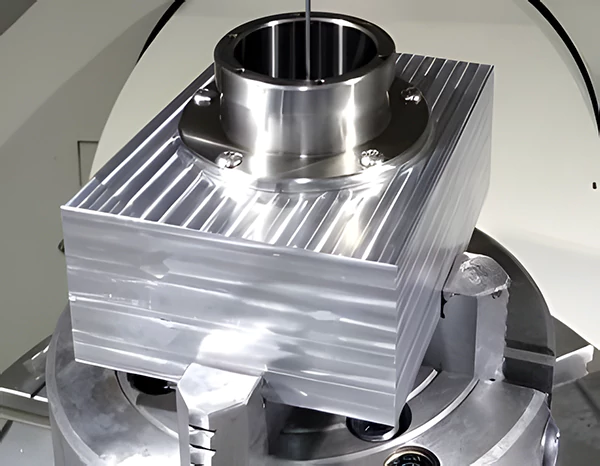

CNC-Präzisionsbohren mit Sacklochbohrung

Präzisions-CNC-Bohrungen ist von zentraler Bedeutung für eine hervorragende Fertigung, insbesondere bei Sacklöchern. Die Bohrtiefe in Sacklöchern ist entscheidend, um genügend Platz für Gewindebohrer zu schaffen, damit die benötigte Anzahl von Gewinden effektiv geschnitten oder bearbeitet werden kann. Die Wahl des Gewindeschneidertyps, die Materialstärke und die vorgesehene Anwendung beeinflussen die Bohrungstiefe und erfordern eine durchdachte Vorgehensweise, um die Integrität des zu bearbeitenden Materials zu erhalten.

Überlegungen zum Gewindeschneiden bei der Konstruktion von Sacklöchern

- Sacklochdesign geht über das Bohren hinaus und umfasst auch Überlegungen zum Gewindeschneiden, bei denen die Wahl des Gewindetyps und der Bohrtiefe zu kritischen Faktoren werden.

- Der linke Maschinengewindebohrer mit seiner geraden Spannut und Schälspitze eignet sich für Durchgangsbohrungen, bei denen die Späne unterhalb der Bohrung ausgeworfen werden.

- Im Gegensatz dazu erfordern Sacklöcher einen rechtsgängigen Spiralgewindebohrer, bei dem die Späne oberhalb des Lochs entfernt werden, um einen sauberen Schnitt zu gewährleisten.

Komponenten mit Durchgangslöchern

Lange vor der Ära der oberflächenmontierten Bauteile dominierten die durchkontaktierten Teile PCB-Design. Trotz der Entwicklung der Designpräferenzen behalten Bauteile mit Durchgangsbohrungen ihre Bedeutung für bestimmte Anwendungen. Ihre standardisierten Gehäusegrößen und ihre robuste mechanische Befestigung machen sie unverzichtbar für Steckverbinder, Schalter und andere Teile, die mechanischen Kräften ausgesetzt sind.

Während also oberflächenmontierbare Bauteile das moderne Leiterplattendesign dominieren, behalten durchkontaktierte Bauteile ihre Bedeutung, insbesondere für robuste mechanische Befestigungen. Bauteile, die viel Strom leiten oder viel Wärme erzeugen, finden in Durchgangslochverbindungen optimale Lösungen.

Hier sind einige wichtige Überlegungen zur Durchgangslochverarbeitung für Designs:

Leistung, Langlebigkeit und Wärme

- Durchsteckkomponenten spielen weiterhin eine wichtige Rolle im Leiterplattendesign und bieten Ihnen eine unübertroffene Haltbarkeit, mechanische Festigkeit und Wärmeableitung.

- Teile, die eine robuste mechanische Befestigung erfordern, wie z. B. schaltet, Steckverbinderund Sicherungenoptimale Lösungen für Durchgangslochverbindungen zu finden.

- Durchgangsbohrungen werden bevorzugt für Bauteile verwendet, die eine hohe Leistung erbringen oder viel Wärme erzeugen, was ihre Anpassungsfähigkeit in Ihren modernen Konstruktionen unter Beweis stellt.

Herausforderungen und Lösungen bei der PCB-Montage

- Durchkontaktierte Teile stellen in der Phase der Leiterplattenbestückung eine besondere Herausforderung dar.

- Der manuelle Einbau oder die automatische Bestückung durch Bestückungsautomaten wird zu einer kritischen Entscheidung.

- Das automatisierte Löten mit einem Wellenlötverfahren erfordert zusätzliche Überlegungen, wie z. B. die Maskierung von oberflächenmontierten Bauteilen, um zu verhindern, dass diese der Welle ausgesetzt werden.

Faktoren, die die Konstruktion von CNC-Bohrungen beeinflussen

Optimierung des CNC-Bohrprozesses: Der Erfolg beim CNC-Bohren hängt von zahlreichen Faktoren ab. Die Untersuchung der Bohreintritts- und -austrittsflächen, der Geradheit der Bohrung und des gesamten Werkstücklayouts ist entscheidend für optimale Ergebnisse.

Die Rolle des Designers: Sie spielen eine zentrale Rolle im CNC-Bohrprozess. Zu Ihren Aufgaben gehören die Optimierung von Bohrpfaden, die Berücksichtigung von Materialeigenschaften und die Berücksichtigung von Werkzeugrestriktionen. Die Zusammenarbeit zwischen Ihnen und den Bearbeitern ist der Schlüssel für einen reibungslosen Fertigungsprozess.

Überlegungen zur Gestaltung

- Eintritts- und Austrittsflächen bohren: Die Bedeutung rechtwinkliger Eintritts- und Austrittsflächen beim CNC-Bohren kann nicht hoch genug eingeschätzt werden. Sie sollten diesen Aspekt weiter ausführen und anhand von Beispielen und Fallstudien zeigen, wie er sich auf das Ergebnis auswirkt.

- Umgang mit unterbrochenen Schnitten: Der Umgang mit unterbrochenen Schnitten beim CNC-Bohren stellt eine Herausforderung dar. Die Erläuterung dieser Herausforderungen und das Anbieten von Strategien zur Minimierung der Durchbiegung sorgen für einen reibungsloseren Bohrprozess, insbesondere bei komplexen Konstruktionen.

- Produktdesign mit Gewinde: Die Gestaltung von Produkten mit Gewindeelementen erfordert Ihre sorgfältige Überlegung. Einblicke in die Integration von Fasen und Senkungen verbessern nicht nur die Funktionalität, sondern vereinfachen auch den Herstellungsprozess.

- Überschneidende Löcher: Die Risiken, die mit der Überschneidung von gebohrten und geriebenen Löchern verbunden sind, sind nuanciert. Die Präsentation von Fallstudien und bewährten Verfahren hilft Ihnen, potenzielle Fallstricke zu vermeiden und die Integrität des Endprodukts zu gewährleisten.

- Reiben Praktiken: Die Ausarbeitung bewährter Praktiken für das Reiben von Sacklöchern, die Bereitstellung von Leitlinien für die zusätzliche Bohrtiefe und der Verweis auf eine verknüpfte Tabelle für Spezifikationen verbessern die Präzision Ihrer CNC-Bohrkonstruktionen.

Entwerfen von Bohrungen für CNC-Bohrungen

- Überlegungen zu Sacklöchern: Sacklochbohrungen machen CNC-Bohrungen komplexer. Die Erörterung der Grundform von Sacklöchern, der Bedarf an Standardbohrpunkten und die Erkundung möglicher Alternativen bieten Ihnen wertvolle Einblicke.

- Vermeiden von tiefen Löchern: Tiefe Bohrungen stellen beim CNC-Bohren eine Herausforderung dar und wirken sich auf die Werkzeugstabilität und die Wärmeableitung aus. Das Aufzeigen der Konsequenzen und die Vorstellung alternativer Lösungen, einschließlich spezieller Bohrer, helfen Ihnen, eine fundierte Entscheidung zu treffen.

- Überlegungen zur Größe: Die Auswahl geeigneter Bohrungsgrößen ist ein entscheidender Aspekt bei der Konstruktion von CNC-Bohrungen. Die Erörterung der Auswirkungen kleiner Bohrungen auf die Produktionseffizienz und die Bereitstellung praktischer Richtlinien helfen Ihnen bei der Optimierung Ihrer Konstruktionen.

Koordinierende CNC-Bohrungskonstruktion

- Koordinatensysteme: Rechtwinklige Koordinaten werden bei der Bestimmung von Bohrlöchern für CNC-Bohrungen bevorzugt. Die Betonung der Vorteile dieses Systems, wie z. B. die einfache Bearbeitung, hilft Ihnen bei der Koordinierung präziser Bohrungsanordnungen.

- Einseitiges Bohren: Die Konstruktion von Teilen mit einseitig gebohrten Löchern vereinfacht die Werkzeugherstellung und reduziert die Bearbeitungszeit. Die Erforschung der Vorteile dieses Ansatzes fördert effizientes und kostengünstiges CNC-Bohren.

- Normung: Die Bedeutung der Standardisierung von Lochgrößen und Gewinden ist entscheidend für eine konsistente Fertigung. Praktische Beispiele und Empfehlungen aus der Industrie unterstützen Sie bei der Erstellung von Konstruktionen, die sich an bewährten Verfahren orientieren.

Berechnungen für Schnitttiefe und Freiraum

- Berechnung der Schnitttiefe: Die Aufschlüsselung des Berechnungsprozesses zur Bestimmung der Schnitttiefe für Sackloch- und Durchgangsbohrungen bietet ein praktisches Werkzeug zur Optimierung Ihrer CNC-Bohrkonstruktionen.

- Berechnung des Abstandes: Die Erläuterung der Formel zur Berechnung des Freiraumes unterstreicht dessen Einfluss auf die Qualität der Bohrung, die Genauigkeit und die Leistung des Werkzeugs. Mit diesem Wissen können Sie Ihre Konstruktionen für optimale Ergebnisse feinabstimmen.

Haben Sie noch Fragen? Kontaktieren Sie unser professionelles Team unter Prototool um Ihnen zu helfen, den gesamten Prozess des Sackloch- oder Durchgangsbohrens zu verstehen.

Eine Antwort

Können Sie den Inhalt Ihres Artikels genauer erläutern? Nachdem ich ihn gelesen habe, habe ich immer noch einige Zweifel. Ich hoffe, Sie können mir helfen.