ポリプロピレン射出成形 とは、熱可塑性ポリマーをその融点以上に加熱し、固体ポリマーから溶融流体に変換する手順である。確かに粘度は低い。この溶融したポリプロピレンを金型に注入し、所望の形状の部品を得る。成形の目的は、より複雑な形状の ポリプロピレン製品これは元の形では作れない。

必要に応じてこの工程を繰り返すことで、数千から数百万の同一部品を生産することができる。このように ポリプロピレン射出成形 これにより、メーカーは1つの金型を使って、望むだけのプラスチック部品を生産することができる。

今、あなたはポリプロピレンについて疑問に思っているに違いない!ポリプロピレンとは何なのか?そして何に使われているのか?さっそく、その詳細を掘り下げてみよう。

この記事では、ポリプロピレンの主な側面、その利点、そしてポリプロピレンをどのように使うことができるかについて述べた。 射出成形.

ポリプロピレンとは?

ポリプロピレン と略される。 PP.それは プロピレンモノマーが鎖状に結合した熱可塑性プラスチック。 重合。この種のプラスチックポリマーは、強靭で柔軟な特性が認められている。

射出成形用ポリプロピレン使用の重要性

PP に使用される最高品質のプラスチックである。 射出成形.通常、ペレットの形で存在する。

- 溶融粘度が低いため、滑らかで流動性のあるコンシステンシーを持つことができる。半結晶性であるにもかかわらず、容易に成形することができ、あらゆる形状を得ることができる。この特性は、金型に材料を充填する度合いを大幅に向上させます。従って、この材料は、以下のような製造において最も人気のある材料として選ばれている。 PP 射出成形。

- 表面が非常にぬるぬるしているため、摩擦が少ないことが要求される分野では、他のプラスチックの代替品として優れている。

- ポリプロピレンとポリエチレンの特性はほとんど似ている。唯一の違いは、PPの方がやや硬く、耐熱性が高いことである。

- 浸食、錆、薬品漏れに対して非常に強い。このような特性により、溶剤、塩基、酸の保管に最適です。

- PPは入手が容易で、低コスト。 電気絶縁体.

について興味深い事実がある。 ポリプロピレン・プラスチック は、プラスチック業界の多くのメーカーがスチールと呼んでいることだ。様々な製品を製造するために様々な方法でカスタマイズするからだ。

の違いについて混乱しているのであれば、こちらをご覧いただきたい。 プラスチック そして ポリプロピレン.似ている?

考えてくれ。

高分子量のポリマーはプラスチックである。 ポリプロピレン はプラスチックポリマーの図である。 ポリプロピレン そして プラスチック ポリプロピレンをどのように使用するかによって、完全に異なる。 クリア素材一方、プラスチック素材は不透明であることが多い。

ポリプロピレン射出成形の用途

これは、さまざまな産業のさまざまな製品のプラスチック部品を製造するために使用される:

- ヨーグルト、クリームチーズ、バター製品などの食品容器など、消費者向け製品の包装。

- 自動車産業用プラスチック部品

- リビング・ヒンジのような特別な装置

- 医療器具

- 繊維材料

- 子供用玩具

ポリプロピレン射出成形の工程

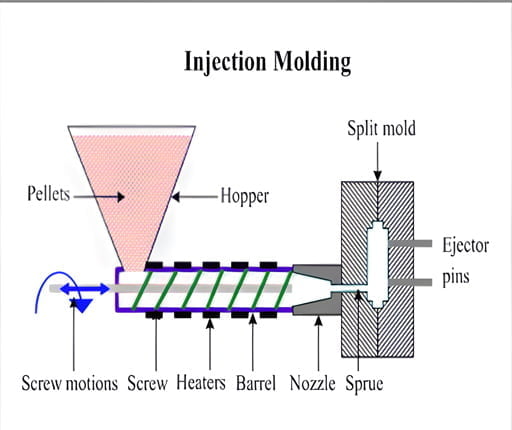

フィーディング

プラスチックペレットはホッパーに投入され、バレル内に転がり落ちる。

可塑化

回転するスクリュー バレル がペレットを前進させる。プラスチックペレットは、バレルを囲むヒーティングバンドによって温められる。回転するスクリューがペレットを前進させ、バレルの前面に到達したときに完全に溶融するまで、ペレットを徐々に溶融させる。450~500Fの温度が、成形に理想的な温度です。そのためには溶融しなければならない。

注射

スクリューの前に十分な量の溶融プラスチックが存在すると、スクリューは金型のスプルーとランナーシステムを通して金型キャビティに導入する。

圧力保持

スクリューは常に溶融プラスチックを金型に押し込んで交換する。溶融プラスチックは、完全に構造化された製品になるまで冷却され、金型内で収縮します。金型の温度を所定の範囲内に保つために、金型温度コントローラーが金型内に水や油を注入する。 冷却システム.

冷却

溶けたプラスチックが冷えると、わずか数秒で固形に変わる。

排出

金型のロックが解除されると、エジェクターロッドがエジェクターピンを押し進める。成形品とランナーは外に落とされ、ビンに回収される。その後、この手順を何度も繰り返し、より多くのプラスチック製品を作る。

内部応力を可能な限り低く保つために、通常、高速回転が使用される。 ポリプロピレン射出成形プロセス.しかし、表面欠陥や剪断力が強い場合には、高温でより遅い速度を使用することが望ましい。 欠陥 発生する。プロファイルされた速度を提供できる機械の利用を強く推奨する。

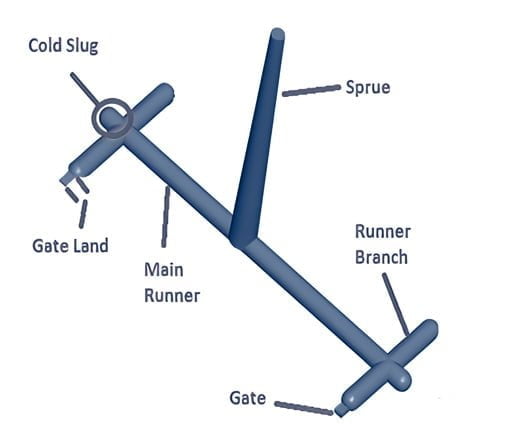

ゲートとランナー ポリプロピレン 射出成形プロセス

PP射出成形の重要なステップは、ゲートとランナーを使用することです。金型キャビティにつながるゲートはランナーの端にある。この部分には、ゲートによる表面の欠陥がある。そのサイズが小さいため、部品、ランナー、スプルーが凍結する前に凍結することを目的としています。冷却中のヒケ(表面の凹み)を防ぐため、キャビティは詰まった状態に保たれます。

PP射出成形用ゲートシステム

スプルー

すべての金型には、機械と金型をつなぐ接点がある。 スプルー金型.その中空球体ベースは、それを可能にする。 ノズル先端 成形機に取り付けるにはノズルの先端とスプルーの根元は、同じで均等な半径が必要です。もしそれらが正確に取り付けられていなければ、材料が漏れ、一貫性のない部品を製造することになります。溶融したポリプロピレンはスプルーを通り、成形品に到達します。 ランナー.

ランナー

ランナーはPPを受ける。溶けた液体を各パーツのゲートにまっすぐ押し込む通路です。射出成形金型のキャビティが1つだけの場合、ランナーには1つの分岐が必要です。複数のキャビティがある場合は、材料の均等な割合を得るために、実際の流れの姿勢を保証するために複数の分岐を導入します。

ランナーを設計する際には、分岐の各ポイントでコールドスラッグを設計する必要がある。各分岐の間には明確なずれがあるからだ。そのため 溶融プラスチック ランナーシステムを通って流れ、冷却される。コールドスラッグは、冷たいポリプロピレン・プラスチックがゲートに捨てられるのを防ぎます。コールドランナー金型によく使用されるサイズは4~7mmです。

ゲート

最終段階では、プラスチックがゲートを貫通する。PP射出成形プロセスは、この時点で多くのゲート問題に直面する。ゲートの設計は難しいものですが、ゲートの機能を深く知ることで、適切なゲートを作ることができます。 プラスチック射出成形部品.

プラスチックは最後にゲートに入る。そこで多くの問題が発生する。 PP射出成形プロセス.ゲートは複雑ですが、その目的を理解することで、プラスチック射出成形部品に適切なゲートを設計することができます。

ゲートが大きければ大きいほど、そのゲートを通過するのに有利になる。 射出成形材料 空洞の中にあらゆるタイプのゲートを採用できる。ピンゲートの直径は一般的に1~1.5mmに設定されているが、0.7mm程度まで小さくすることもできる。

プラスチック射出成形に適したゲート

ランディング・ゲートが大きいと、熱による摩擦が大きくなりすぎて材料が劣化するため、ゲートのサイズは小さくすることを推奨する。ゲートランドのサイズを小さくすれば、より小さなゲートを実現できる。ランドが大きすぎると、プラスチックがゲートに到達したときにすぐに凍結してしまうからだ。通常、ランドの幅は0.006″以上であってはならない。

ゲートの位置決め

ゲートは、最も厚い壁がある場所に設置する。プラスチックがゲートからキャビティに移動するのを観察することが重要である。立っているコアの前にゲートを設置するのが望ましい。

最も肉厚の厚い部分が、ゲートを置くべき場所であることが多い。しかし、プラスチックがゲートからキャビティに移動するのを観察できることが重要である。ゲートは、金型に立てられたコアの前に設置するのが望ましい。

PP射出成形は大昔に発明されたとはいえ、プラスチックを製造する最も現代的な方法である。射出成形は ポリプロピレン射出成形機.

大型、工業用 ポリプロピレン射出成形機のコストは$200,000を超える。さらに、訓練されたスタッフの雇用やトレーニング、メンテナンス、監視、さらには業界の法律への準拠など、さまざまなコストがかかる。

によって生産されるプラスチック製品は、その製造に適している。 ポリプロピレン射出成形プロセス ロート成型で作られたものよりも、より細かく、より小さくなる傾向があるため、当然、より多くの時間と労力を必要とし、最終的なコストが上がる可能性がある。ご心配なく!あなたは PP射出成形 提供 プロトツール。