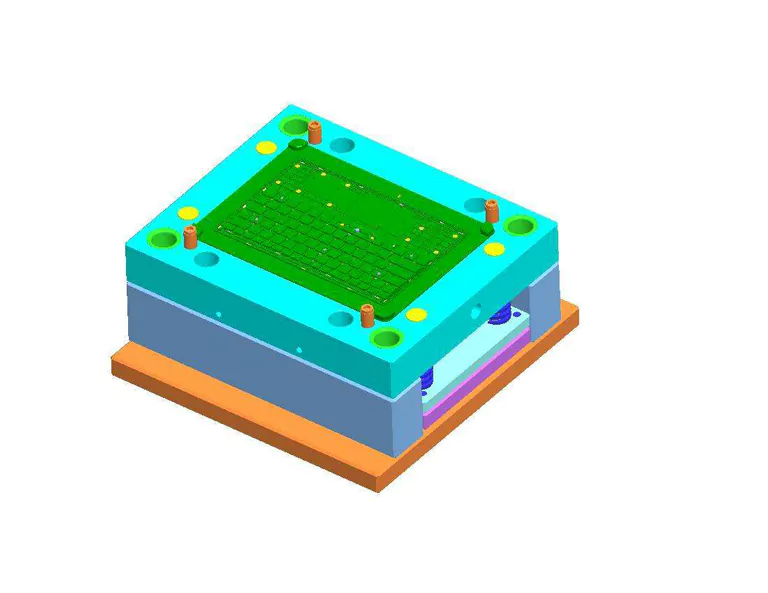

に関しては ツーリングそのため、細部に至るまでミスは許されない。しかし、製造に影響を及ぼす可能性のある要素が数多くある以上、すべての工程とその詳細を完全に把握していれば、ミスを避けることは容易である。そういえば、金型流動解析は製造工程の重要な要素である。では、その理解を深めるために、モールドフロー解析のプロセスに飛び込んで、新しい金型の開発に伴うリスクを軽減する方法を見つけましょう。

金型流動解析とは何か?

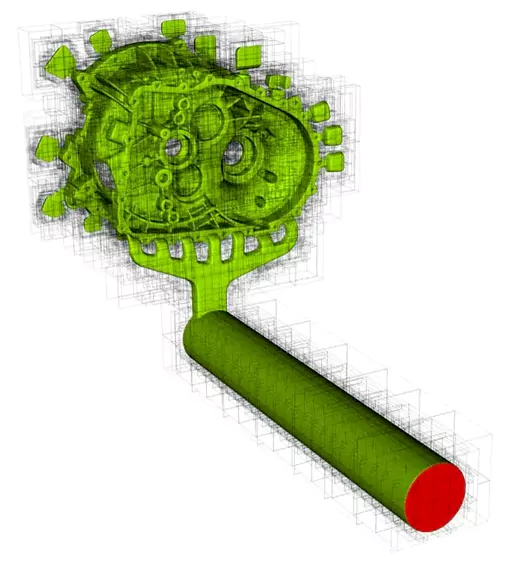

金型流動解析とは、特定の種類のプラスチックで射出成形サイクルをシミュレートし、その結果を評価する技術である。射出成形の前に、モールドフロー解析は不可欠です。そのためには、専用のソフトウェアを使って部品の設計をシミュレーションする必要がある。こうなるはずです。金型内の液体材料の流れは、完成品の挙動に大きく影響するため、このプロセスは、長期的には多くの時間と労力を節約するのに役立ちます。

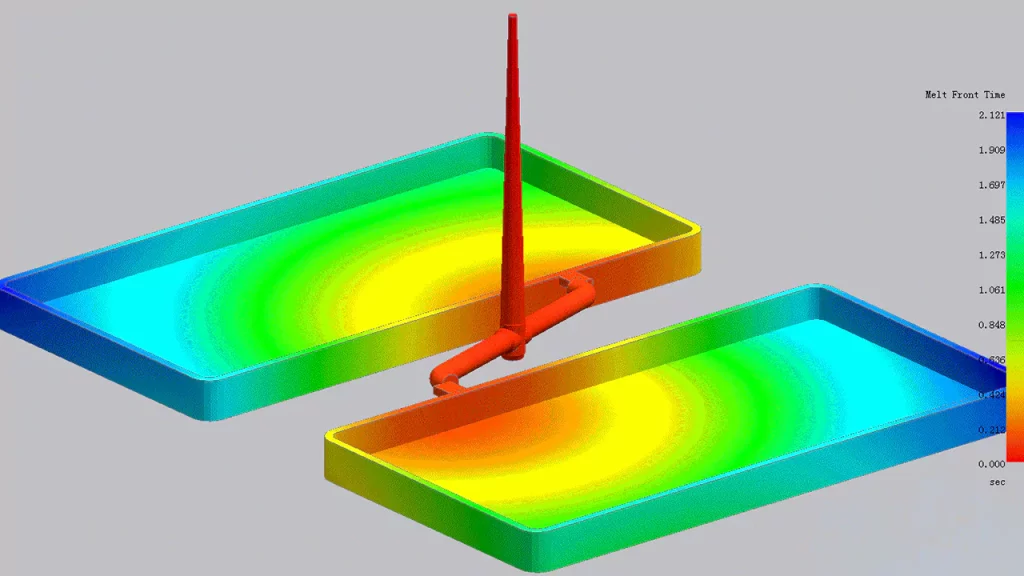

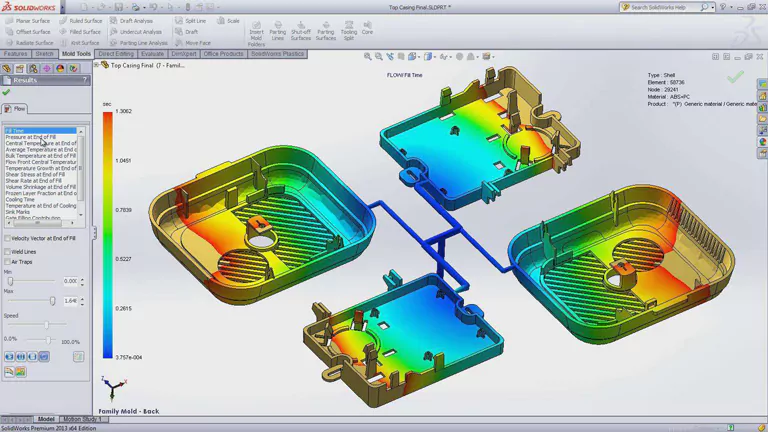

このソフトウェアは、金型フローに現れるデザインの特徴を反映したカラーマップを生成します。以下のような機能があります。 冷暖房, フィルパターン, 射出圧力, 潜在的な空気トラップ, せん断応力, 繊維方向その他、様々な機能を備えています。モールドフロー分析は、専門家だけが行うことのできる、綿密で実践的なプロセスです。

メソッドがすべて:

射出成形 は、単にアイテムを作成し、デザインと同じ商品を生産するために、既存の金型に依存するよりもはるかに関与している。その結果、特定の欠陥が生じ、完成品の全体的な品質に影響を及ぼす可能性があります。一方、モールドフロー解析は、そのようなことが起こる可能性を減らします。

設計の解析にはモールドフロー解析が使用され、実際のモールドフローに存在する様々な特徴を描いたカラーマップが生成される。これらのパラメータには、射出圧力、繊維配向、気泡、温度、温度変化が含まれる。設計者は、成形プロセスを開始する前に、カラーマップを使用して作成する作品のデザインを調整することができます。

金型流動解析はどのような場合に使用すべきか?

先の説明でお分かりのように、金型流動解析は金型製作工程の前に行われます。これは、潜在的な問題点や 技術的欠陥 最終製品の製造に時間やコストなどの資源が浪費される前に、それを特定することができる。最高品質の最終製品を保証し、製造における資源の浪費を最小限に抑える。このプログラムは、温度や圧力などの要因を変化させることで、さまざまな結果を評価することができる。

Prototoolのような専門家は、無駄な生産を防止し、タイムリーな注文の履行を確保するために、この方法を採用しています。生産可能性を前もって評価することで、時間を節約し、無駄を省くことができる。

金型流動解析の利点とは?

モールドフロー分析には、企業やそのような企業が製造する製品のエンドユーザーにとって多くの利点があります。以下のリストでは、数多くの利点について詳しく説明しています:

1. ゲートの位置を最適化する:

射出成形の工程には、必ず以下のものが含まれる。 ゲート位置 は不可欠なステップである。ゲートは、溶融プラスチックが金型に入る重要なポイントであり、完成品を製造する前に冷却しなければならない。

ゲートが正しく配置されていないと、金型部分に溶融プラスチックが充填されない。この原因は、ゲートの位置が正しくないことにある。ゲートの位置が正しくない場合、溶融プラスチックの分布が不均一になり、不良品が生産されることになる。

一方、モールドフロー解析では、プラスチック流動解析を使用してゲートの位置を最適化できます。その結果、金型内の各ゲートの適切な位置を決定し、溶融プラスチックが金型に均一に充填されるようにすることができます。

2. コンポーネントの潜在的な問題を特定する:

誤った設計の製品を修正するには、法外な費用がかかる場合がある。特定されなければ、コストのかかる製品の欠陥を引き起こす可能性がある。多くの不良品を生産するために、同じ部品を何度もゼロから作り直さなければならず、生産コストが増大します。モールドフロー解析は、部品の生産においてどこに欠陥が発生するかを事前に予測することができます。その結果、製品が製造される前に欠陥を修正することができます。

3. フィル・パターンの準備:

モールドフロー解析は、充填パターンを特定・予測し、適切なゲート位置を特定することができます。充填パターンを予測できるため、設計エンジニアは金型内への溶融プラスチックの流れをシミュレーションできます。その結果、製造前に完成品の外観をプレビューすることができます。

エンジニアは、プラスチック流動解析を使用して、充填パターンを正確に予測し、より効率的な金型を再設計することができます。

4. 設計変更:

金型流動解析は、次のような場合にエラーやミスを最小限に抑えるのに役立つ。 金型設計.その結果、クオリティの高いものを作ることができる。その結果、幅広い真新しいデザインを生み出すことができるようになる。新しい調整や解決策を見つけることも、プロジェクトのデザイン強化を促進する簡単な方法です。

5. 製品全体の品質を高める:

金型流動解析は、自社製品の全体的な品質を向上させたいと考えるエンジニアにとって貴重なツールである。溶融プラスチックの流れを予測することで、設計エンジニアは生産量を増やすために設計を変更することができます。

射出成形では、高品質の製品を大量に生産することができる。そのため、エンジニアは金型流動解析を利用して効率を維持し、射出成形プロセスを合理化することができる。その結果、エラーの機会が減り、生産物の全体的な品質が向上する。

6. リードタイムの短縮:

リードタイム」とは、射出成形の工程が始まってから、完成品が顧客に配れるようになるまでの時間のことである。したがって 射出成形機 は、顧客のニーズを満たし、重要なプラスチック組立部品の大量市場流通を管理するために、リードタイムの短縮を選択しなければならない。

リードタイムには様々な要因が影響する。最も一般的なタイプの欠陥は射出成形工程で発生します。一方、モールドフロー解析では、実際の生産開始前に潜在的な問題を早期に発見することができるため、リードタイムを短縮することができます。

7. 収縮率の決定

射出成形を専門とする企業は、以下のことを知らなければならない。 樹脂収縮率.これは、プラスチック素材が高熱から急冷までの温度変化を受けるためである。大半の品目は冷却過程で収縮する。そのため、金型流動解析冷却のノウハウを持って、各材料が経験する収縮率を決定する必要があります。

射出成形機メーカーは、モールドフロー解析によって収縮率を測定することができます。モールドフロー分析では、熱可塑性プラスチック、熱硬化性プラスチック、その他を含むすべての種類のプラスチックの収縮率を測定します。プラスチック製造に使用される原材料に関係なく適用されます。その結果、メーカーはこのデータを使って、使用する原材料と商品の収縮率に関して、使用する樹脂の種類を決定することができる。

製造工程中のすべての製品についてモールドフロー分析を行っていますか?

場合によっては、モールドフロー解析は、さまざまな基準に応じて、さまざまな方法と複数のタイミングで使用されるべきです。これらの要素には、製品のスケールとジオメトリーが含まれます。さらに、製品形状は製品の寸法を構成する。明らかに、テストされるコンポーネントが単純で、以前に完成していたり、少量しか必要とされない場合、テストを実行するために必要な時間、ソフトウェア、人的資本を投資する価値がないかもしれない。

さらに、製造会社の従業員は、さまざまな材料を扱うことが多い。各素材のパラメータを熟知しているため、特定のツールがなくても成形が可能だ。一方、このテクノロジーは、珍しい素材やデザインを使用する製品に恩恵をもたらし、製造業者は、より正確にその製品の好結果を予測し、確保することができるようになる。

結論

金型流動解析は、利用可能な資源を最大限に活用し、最高の製品を生み出すために使用されます。これは射出成形プロセス全体を改善するものであり、長持ちする製品を作ることが成形プロセスの目標であるならば、そのメリットは避けられない。その結果、この記事では、金型流動解析について、その仕組み、用途、設計を改善する方法について説明しました。この記事では、金型流動解析が射出成形において最も重要なプロセスの一つであることを説明しました。その結果、最良の結果を得るためには、設計者はそれをプロセスに組み込む必要があります。